醋酸系统低压吸收塔运行瓶颈分析及性能提升

赵月东

(兖矿鲁南化工有限公司,山东滕州 277527)

兖矿鲁南化工有限公司共有两套醋酸生产装置,采用的是兖矿集团与原西南化工研究院共同研发的甲醇低压羰基化法合成醋酸工艺。近年来,两套装置经过不断技术创新攻关,实现产能进一步优化提升,但醋酸Ⅱ装置在产能提升过程中,低压吸收塔运行指标出现异常,瓶颈问题凸显,成为扩产道路上的绊脚石。

1 问题描述

醋酸低压吸收塔(T1502)主要作用是:利用低温甲醇作为吸收剂来吸收精馏放空尾气中的碘甲烷、醋酸等有机组分。该塔为Ⅲ段填料塔,规格型号为Φ800mm*17 300mm、H=18 127mm,材质为316L,Ⅰ段Ⅱ段筒体乱堆DN38型金属矩鞍环。低压吸收塔于2008年投用,稳定运行时,处理气量为800m3(标)/h,在醋酸提产过程中,随着生产负荷的增加,精馏放空尾气上升,低压吸收塔无法满足气量处理需求,运行指标逐渐恶化,严重时出现拦液现象,影响吸收效果,导致碘甲烷等组分不能充分吸收,不但造成碘甲烷损失,同时造成火炬跑碘环保事故发生。

2 原因分析

2.1 吸收塔泛点气速核算

目前低压吸收塔相关参数:液相负荷L=4m3/h,气相负荷G=1 200m3(标)/h,气相密度:γg=2.4kg/m3,液相密度γL=1 040.5kg/m3,液相黏度γL=1.094cP,金属矩鞍环规格DN38型,低压塔直径800mm。

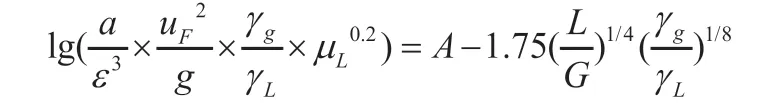

通过Bain-Hougen 关联式计算:

通过查金属矩鞍环的相关参数,DN38型金属矩鞍环比表面积α=112m2/m3,空隙率ε=0.96m3/m3,因此

DN38型金属矩鞍环A值为0.062 25,带入Bain-Hougen关联式中:

可解得泛点气速:uF=4.78m/s

空塔气速一般为泛点气速的50%-80%,理论最大空塔气速不应超过3.824m/s。

目前低压吸收塔直径800mm,气量1 200m3(标)/h,即工况下气量753.53m3/h,核算空塔气速0.419m/s,说明低压吸收塔目前处理余量较大,满足气量进一步提升要求。

2.2 设备拆检问题分析

系统停车期间组织对低压吸收塔填料更换,并对填料压盖、分布器等部件进行全面排查,发现分布器及再分布器瓶颈问题较为突出。

低压吸收塔有一个分布器及一个再分布器,分布器处于Ⅱ段填料上部,吸收剂管下部;再分配器处于Ⅰ段填料支撑板的下部。分布器及再分布器各由两部分组成,一是液相分布板,二是气相升气管,液相分布板主要作用是将吸收剂均匀分布,从单个小孔中向下流出,经过填料层,与上升的放空气充分接触,达到充分吸收的目的。气相升气管主要作用是将吸收后的放空气从升气孔中流出,然后进入上一层填料继续吸收或进入火炬管线燃烧。

负荷提升后,随着气量的增加,因气相升气管总横截面积较小,放空受阻,造成塔釜压力升高,塔釜压力上涨后,因吸收剂压力较低,无法顺畅从液相分布板流下,造成低压吸收塔拦液现象。

2.3 进一步分析确认

2.3.1 分配器部件受限分析

目前分布器气相升气管共有6个DN50升气管,底部液相分布板上布5圈孔,单孔直径7mm,开孔总数累计85个。

低压吸收塔进气管线尺寸为6″,管道内径158mm,管道横截面积0.019 6m2,进气量1 200m3(标)/h时,工况下体积流量为753.53m3/h,核算管道气体流速为10.68m/s。

分布器6个DN50升气管面积合计为:0.010 85m2。低压吸收塔进气量1 200m3(标)/h时,折算成工况时,核算每个升气管流速高达19.48m/s。

在正常操作过程中,随着低压吸收塔进气量上升,分布器升气管流速增加,阻力增加,当出气量小于进气量时,塔釜的压力开始异常上升,待压力大于液相喷淋压力后,吸收塔平衡打破,出现拦液现象。

2.3.2 再分配器部件受限分析

再分布器气相升气管共有6个DN50升气管,底部液相分布板上布11排孔,单孔直径7mm,开孔总数累计88个。

再分布器6个升气管尺寸与分布器一致,进气量1 200m3(标)/h,折算成工况时,每个升气管流速同样为19.48m/s,升气管阻力较大,同样易造成低压吸收塔拦液现象。

3 解决方案

3.1 分布器改造

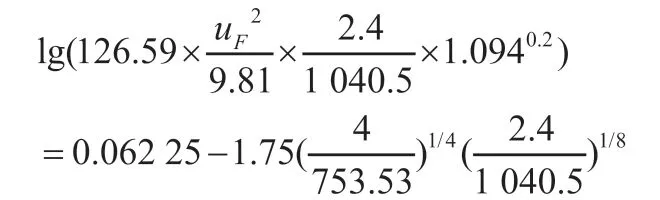

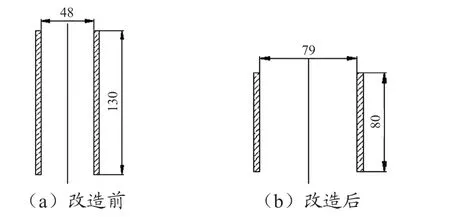

(1)分布器升气管数量保持6个不变,尺寸由2″提升至3″,增加通气量,确保顺畅流通;

(2)分布器液相分布板Ф7孔数量由85个增加至120个,并在液相分布板均布,以满足吸收剂进一步提升要求。

分配器改造前后对比图见图1、图2。

图2 分布器升气管扩孔改造对比

3.2 再分布器改造

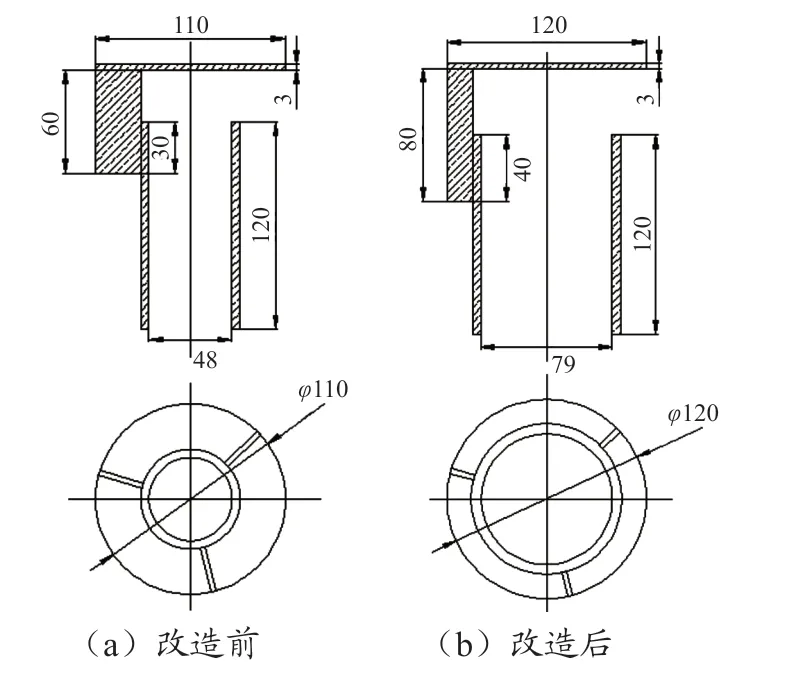

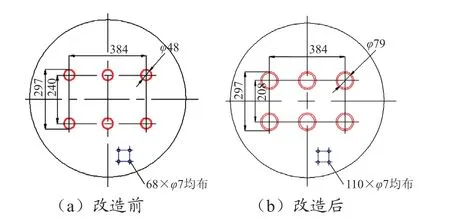

(1)再分布器升气管数量保持6个不变,尺寸同样由2″提升至3″,增加通气量,确保顺畅流通;

(2)再分布器液相分布板Ф7孔数量由88个增加时125个,并在液相分布板均布,以满足吸收剂进一步提升要求。

再分配器改造前后对比图见图3、图4。

图3 再分布器液相分布板开孔及升气管扩孔布局

图4 再分布器升气管扩孔改造对比

4 结论

1)针对低压吸收塔运行瓶颈问题,通过核算低压吸收塔相关参数,找出运行瓶颈,在不增加设备购置的基础上,对低压吸收塔内件分配器及再分配器进行改造,利用最低投资实现了低压吸收塔性能的稳定提升,节约了生产成本;

2)通过对吸收塔塔内件实施改造,低压吸收塔的处理气量由800m3(标)/h提升至1 300m3(标)/h,改善了低压吸收塔吸收效果,同时满足产能进一步提升需求;

3)改造后低压吸收塔各项运行指标均满足厂控工艺指标要求,放空尾气中的碘甲烷含量降至10×10-6以下,减少了碘甲烷损耗,同时避免了火炬跑碘环保事故发生。