基于废金属破碎机腔内爆炸仿真的壁厚设计

肖磊明,叶文华,冯 阳,陈阳明,程 科

(南京航空航天大学机电学院,江苏 南京 210016)

随着当今世界制造业的高速发展,人类对金属的消费也日益增长,需求量不断上升,由此产生了大量的废金属。废金属破碎过程中可能会破碎到危险物料(液化气罐、油漆桶等)而发生爆炸。对于破碎机的研究,Russo等[1]基于破碎机实验样机研究了破碎机工作功率、破碎颗粒度和混合物分离率的关系。王忠生等[2]设计了针对煤矿炸药破碎机的水环轴端密封和隔爆装置。而对于可燃性气体爆炸的研究,Clutter等[3]采用CFD(computational fluid dynamics,计算流体动力学)与爆炸分析理论,建立了可燃性气体爆炸的状态方程;胡可[4]研究了钢储结构内部可燃性气体爆炸冲击的动态响应过程。

对于破碎机结构,锤头捶打的底板需要足够的强度和厚度,但是破碎机箱体的壁面受到的动力冲击大多来自于腔内的爆炸冲击力,而传统的废金属破碎机为了保证生产的安全性,将破碎机箱体的壁厚都设计得非常厚,加工成本较高。

本文主要在上述背景下,基于废金属破碎机样机进行了可燃性气体爆炸仿真,并进行了爆炸的流固耦合分析,通过对比不同厚度壁面的爆炸动力响应,确定废金属破碎机样机的合理壁厚。

1 破碎机样机结构及有限元建模

1.1 破碎机样机箱体结构

图1是废金属破碎机样机结构图,为了保证计算结果的准确性,模拟的计算区域是箱体内部空间,因此箱体的骨架、筋肋等结构可以忽略。假设爆炸发生时入料口被传送带及运送的废金属完全堵塞,用圆筒代替锤头结构,破碎机物理样机的尺寸为868 mm×584 mm×900 mm。

图1 废金属破碎机样机结构图

1.2 有限元模型的建立

本文中有限元模型分为流体域和固体域。

流体域指箱体内的流场气体,设置流场内的气体组分为5.5%的甲烷和空气,采用非结构化网格对箱体内部区域实体化并进行网格划分,节点数为88 120,单元数为476 805,平均的网格质量为0.844 59。仿真初始条件是在密闭条件下进行,无进出口,壁面设置无滑移,初始温度300 K,初始压力0 kPa,设置中心点火,点火半径30 mm,点火温度2 000 K,在点火中心X,Y,Z方向每隔0.2 m设置测点,其中Y方向设置5个测点,X,Z方向各设置2个测点。

固体域指箱体结构,箱体整体采用碳钢焊接而成,箱体的结构有一定的强度和刚度,设置材料属性为碳钢Q235,其密度为7 850 kg/m3,杨氏模量为2×1011Pa,泊松比为0.3。设置8个流固耦合面,设置破碎机的底面为固定面。对固体域采用结构网格划分,网格节点数为27 302,单元数为27 300,平均网格质量为0.999 01,网格质量非常高。

分别选取15 mm、20 mm、25 mm、30 mm、35 mm的钢板厚度进行仿真对比。

2 动力分析模型

爆炸冲击力作用于壁面是一个动力响应的过程,破碎机壁面的屈服极限和强度极限均会随着应变率的提高而升高,而延伸率却会降低[5-7],所以分析破碎机壁面在爆炸冲击波作用下的弹性动力响应是很有必要的。本文通过等效塑性应变和等效应变率等相关的塑性因子和应变率因子来对静态屈服应力进行缩放,以获得动态应力的屈服方程,也称CowperSymonds(C-S)模型,方程如下所示:

(1)

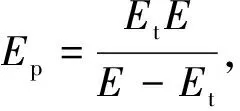

表1 C-S 材料模型参数

将表1中参数代入式(1)可得动态屈服应力极限为438.75 MPa。由于爆炸过程具有瞬时性,且发生频率小,因此安全系数不宜过大,取安全系数S=1.5,由此可得许用极限为292.5 MPa。

3 气体爆炸仿真分析

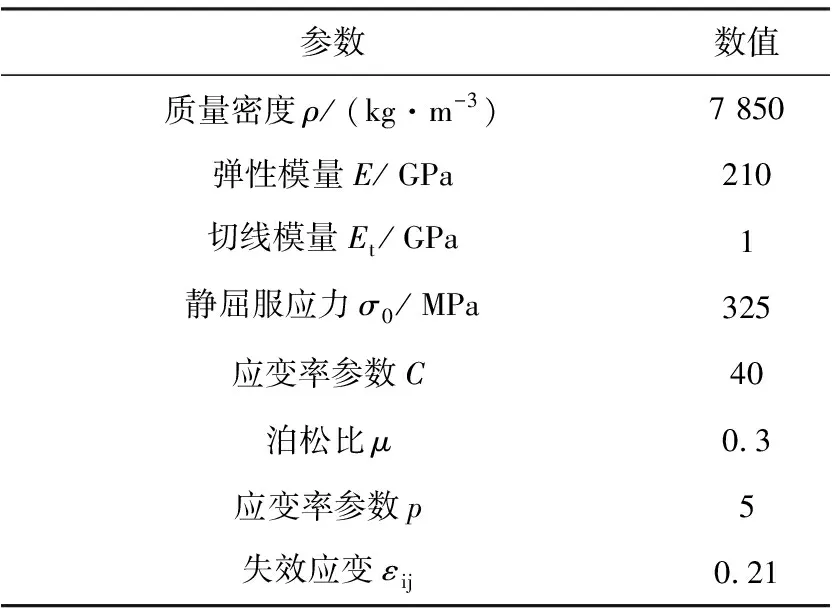

破碎机腔内可燃性气体爆炸过程是气体爆炸产生的冲击力与破碎机箱体结构耦合的动态过程。图2是发生爆炸后破碎机腔内压力变化过程。

图2 破碎机腔内压力上升图

由图可以看出,在密闭条件下,所有检测点的压力变化相同,一开始腔内的压力稳步上升,到0.4 s时开始急剧上升,0.7 s时压力达到最大值0.83 MPa。

4 气体爆炸的动力响应分析

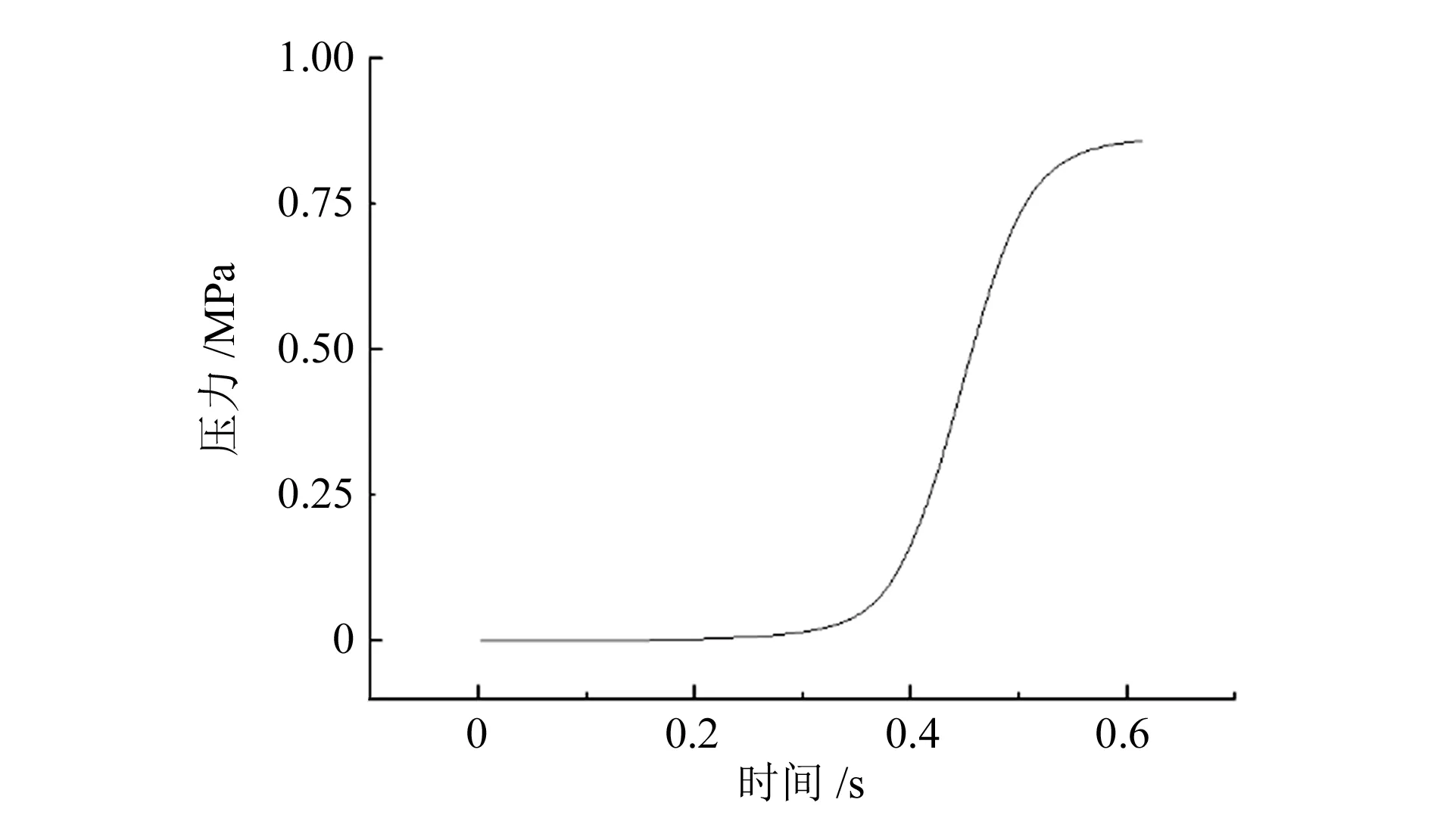

通过仿真平台将3节中的仿真数据传递到耦合壁面,壁面受到的应力变化和破碎机腔内压力变化有着很大的区别,而壁面的位置不同应力也不同,本文以壁面受到的最大应力作为分析应力是否超过许用应力的标准。以25 mm的壁厚为例,破碎机壁面最大应力变化曲线如图3所示。

图3 破碎机壁面最大应力变化曲线

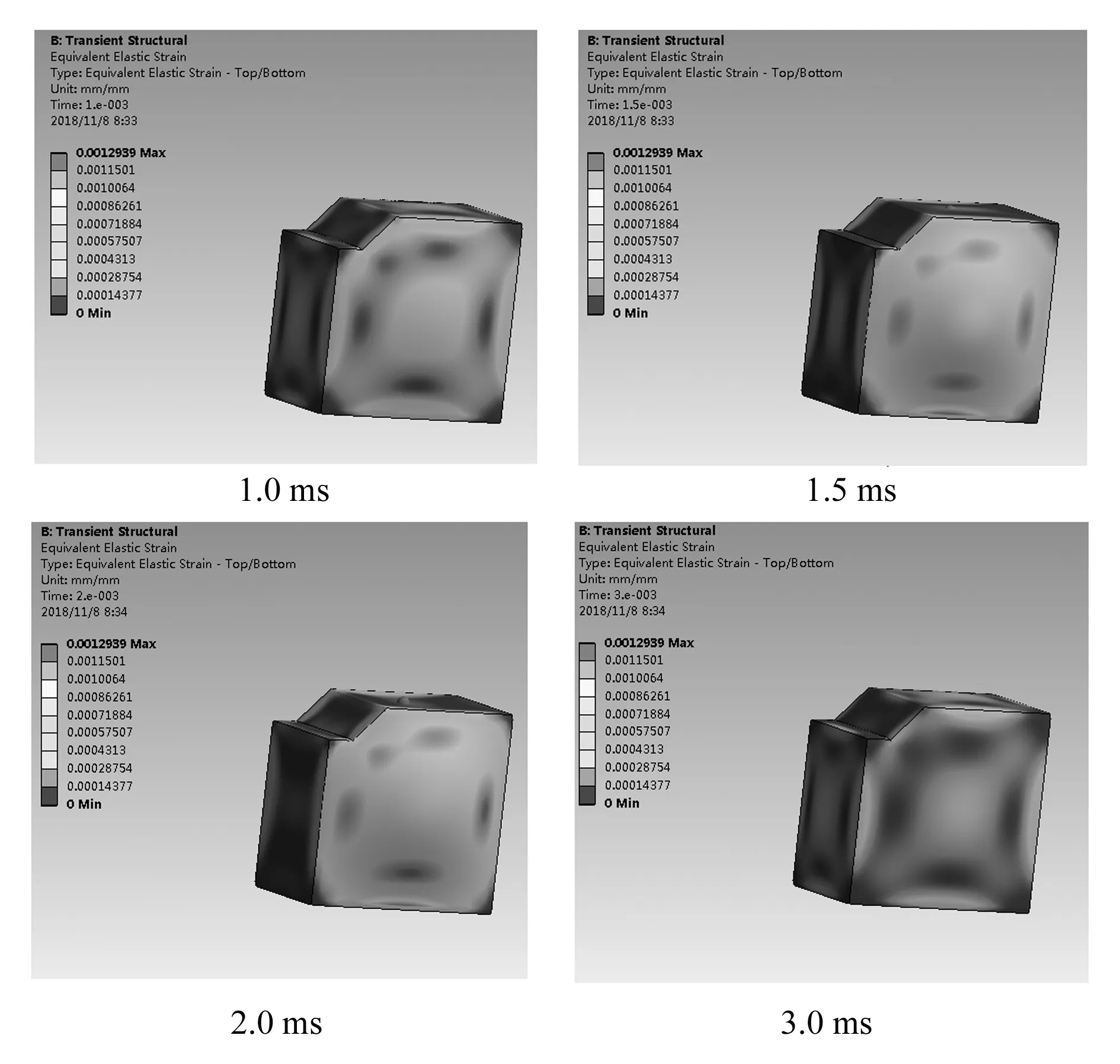

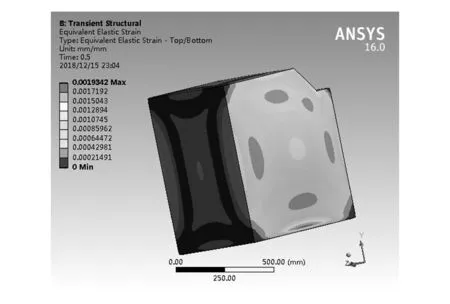

由图可知,破碎机壁面最大应力呈周期性变化,周期大约为0.006 5 s,且峰值越来越小,直到达到稳态。图4是一个周期内的应变云图。由图可知,爆炸刚发生时壁面的最大应力迅速达到最大值,大约为250 MPa。冲击波反射后应力值迅速减小到100 MPa以下,最后在0.2 s时达到稳定值,稳态时应力和应变图如图5和图6所示。

图4 一个周期的应变云图

图5 稳态时的应力图

图6 稳态时的应变图

对爆炸的稳态应力和应变进行分析可知,其冲击力不足以造成壁面变形,壁面大部分的应力和应变值均很低。

5 不同壁厚的壁面应力对比分析

壁厚为15 mm、20 mm、30 mm和35 mm的壁面应力变化曲线如图7~图10所示。当壁厚为20 mm时,壁面应力呈周期性变化,应力最大值约为400 MPa,超出许用极限。由图9可以发现,当壁厚增加到35 mm时,应力不再呈周期变化,而是呈线性增加。

图7 15 mm厚度的壁面应力变化曲线

图8 20 mm厚度的壁面应力变化曲线

图9 30 mm厚度的壁面应力变化曲线

图10 35 mm厚度的壁面应力变化曲线

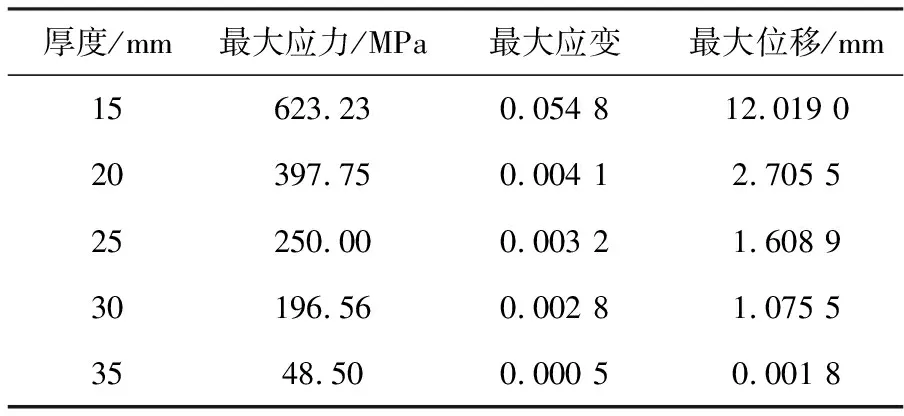

经过多组气体爆炸流固耦合仿真,不同壁厚分析结果见表2。由表分析可得,壁厚在15~20 mm时,动态响应变化速率最大,20 mm之后应力、应变和位移的变化梯度减缓。壁厚增加到一定值时,最大应力呈线性增长,爆炸冲击波对壁面的冲击力不再造成震荡性变化。仿真结果表明,在爆炸过程中,20 mm的钢板受到的最大应力值为397.75 MPa,其值大于许用极限292.5 MPa,而25 mm厚度的钢板受到的最大应力值为250 MPa,在安全范围内。30 mm的钢板的最大应力虽然在许用极限内,但壁厚过厚会增加制造成本和运输成本,所以为了保证破碎机工作时的绝对安全和费用合理化,破碎机样机壁面厚度设计为25 mm。

表2 不同厚度分析结果

6 结束语

本文首先采用CFD软件对破碎机箱体内部气体爆炸过程进行了数值模拟,得到了爆炸压力的变化数据;然后通过流固耦合分析将冲击力加载于破碎机壁面,从而得到不同壁厚的动力响应数据;最后通过对比不同壁厚的最大冲击应力,设计出合理壁厚,降低了生产成本。该设计方法可以推广应用到其他防爆装置。