渗碳淬火畸变的过程特性试验研究

王全振,岳 猛,张忠和,王飞宇,张忠信,赵明旭,于 晃

(1.沈阳鼓风机集团股份有限公司,辽宁 沈阳 110869; 2.沈阳创推科技有限公司,辽宁 沈阳 110141; 3.沈阳中金模具钢有限公司,辽宁 沈阳 110141)

1 试验材料及方法

1.1 试验材料

对17CrNiMo6、18CrNiMo7-6、12Cr2Ni4渗碳钢进行渗碳淬火畸变的过程特性试验研究,三种试验钢的化学成分见表1。17CrNiMo6钢符合德国标准“DIN 17210—1986表面硬化钢交货技术条件”,18CrNiMo7-6钢符合欧洲标准“EN 10084—2008 渗碳钢交货技术条件”,12Cr2Ni4钢符合国标“GB/T 3077—1999合金结构钢”的规定,试验材料均为精炼的锻钢,自由锻造成型。

表1 试验材料的化学成分(质量分数,%)

1.2 试验方法

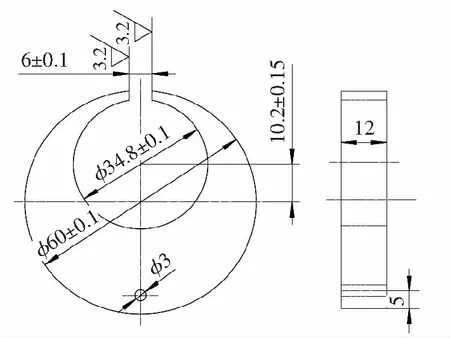

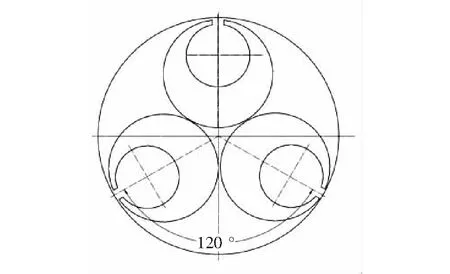

采用国际上通用的C形畸变试样(见图1)进行渗碳淬火畸变的过程特性试验,在锻件毛坯上的取样方法,见图2所示。C形畸变试样的编号采用二位数,第一位数代表材料(同表1中的编号一致),第二位代表各种材料C形畸变试样的序号。

图1 畸变试样Fig.1 The deformation samples

图2 试样切取图Fig.2 The cutting schematic diagram of samples

渗碳淬火畸变的过程特性试验一共进行了两炉。第一炉选用了三种材料,进行不同预备热处理方法及不同二次淬火温度的试验,热处理工艺见表2;第二炉选用了两种材料,其中,17CrNiMo6钢采用相同的预备热处理方法,而18CrNiMo7-6钢采用不同的预备热处理方法,进行渗碳后一次淬火、二次淬火的工艺对比试验,热处理工艺见表3。

畸变试样的尺寸测量及畸变量的计算方法是:采用卡尺进行测量,测量方法见图3,工艺试验前先对C形试样的开口处尺寸进行测量作为原始尺寸,渗碳、一次淬火后再次测量开口处尺寸作为该道工序后的尺寸,二次淬火后最终测量开口处尺寸作为二次淬火工序后的尺寸,即全部渗碳淬火工序的最终尺寸;每次测量开口尺寸,进行三次测量,然后取三次测量的平均值。渗碳、一次淬火、二次淬火工艺前后的尺寸之差就是该工序的畸变量,最终尺寸与原始尺寸之差为总畸变量。装炉时试样放置位置要比较接近,装炉高度要保持一致,从而保证渗碳的气氛环境和淬火的冷却条件均匀一致。试验研究过程参考了文献[1-4]的研究成果。

图3 尺寸测量示意图Fig.3 The dimension measurement diagram

2 试验过程及数据

2.1 第一炉试验

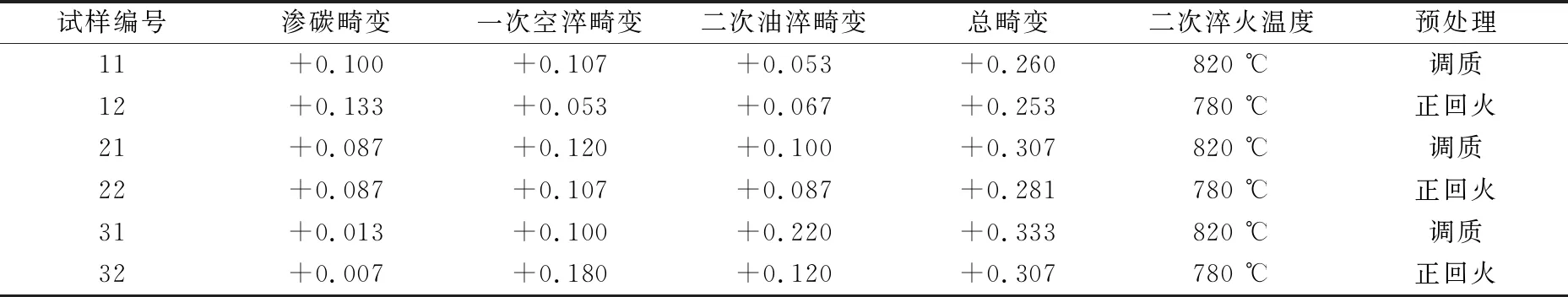

对调质、正回火预备热处理的17CrNiMo6、18CrNiMo7-6、12Cr2Ni4渗碳钢进行同炉渗碳淬火畸变的过程特性试验。调质预处理试样的二次淬火温度为820 ℃;正回火预处理试样的二次淬火温度为780 ℃。每道工序前后的尺寸差为该道工序的畸变量,全部工序完成后的尺寸同原始尺寸之差为总的畸变量。试验后的畸变量结果,见表2。

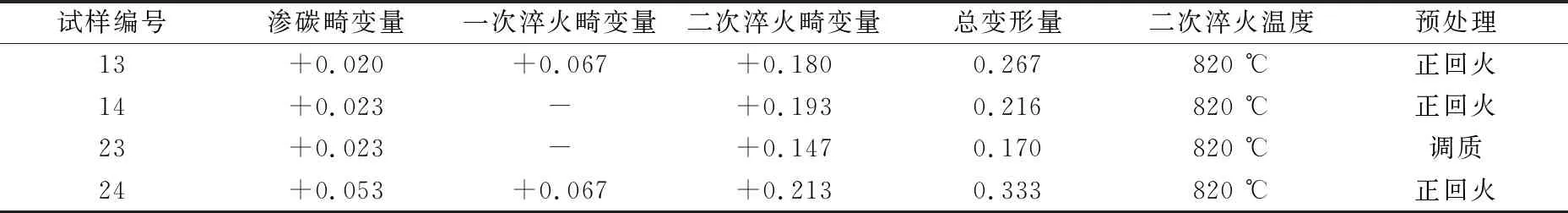

2.2 第二炉试验

对17CrNiMo6、18CrNiMo7-6试样进行同炉渗碳淬火畸变的过程特性试验,淬火温度采用820 ℃,17CrNiMo6钢的预处理均为正回火;18CrNiMo7-6钢的预处理分别为调质和正回火。试验后的畸变量结果,见表3。

表2 第一炉试验的渗碳淬火工艺及变形量

表3 第二炉试验的渗碳淬火工艺及变形量

3 试验数据分析

3.1 第一炉的数据分析

从表2可以看出,三种渗碳淬火钢采用不同预备热处理方法和不同渗碳淬火工艺,工艺过程的畸变量都是各道工序畸变量的叠加,即渗碳淬火的畸变具有过程函数的特性。

二次淬火采用820 ℃加热温度的畸变量比780 ℃加热温度下的畸变量大,符合淬火温度高畸变量大的规律。文献[5]认为正回火预处理试样的畸变量比调质预处理试样的畸变量一般要大20%以上,而表2中采用调质预处理试样的畸变量比正回火预处理的要大。表中还发现,820 ℃淬火的畸变量比780 ℃淬火的畸变量大的并不多,最大不超过10%。这说明淬火温度对畸变的影响远大于预备热处理。

对采用油冷却的二次淬火的畸变量数据进行比较,发现降低17CrNiMo6钢的淬火温度,其畸变量反而增加了26%,这可能是因为预备热处理对17CrNiMo6钢的畸变量影响较大,占主导作用;降低18CrNiMo7-6钢的淬火温度,畸变量减小了13%;而12Cr2Ni4钢的畸变量少了45.5%, 这可能是因为提高12Cr2Ni4钢的淬火温度,会使畸变量大幅增加。

对渗碳、一次淬火、二次淬火各道工序的畸变量数据进行分析,发现各道工序的畸变量结果并没有特别明显的规律。对17CrNiMo6、18CrNiMo7-6两种材料的四个试样的畸变试验结果进行数据处理,发现渗碳工序的畸变量占总畸变量的37.6%,一次淬火占34.8%,二次淬火占27.6%。一直以来认为畸变主要在淬火工序,这种想法确实值得商榷。

3.2 第二炉的数据分析

表3是17CrNiMo6、18CrNiMo7-6钢的畸变量结果,二次淬火的温度为820 ℃,分别进行渗碳+一次淬火和渗碳+二次淬火工艺(由于设备故障,渗碳工艺冷却时,冷到800℃以后是断电炉冷的)。

从表3的结果发现,17CrNiMo6钢二次淬火的畸变量比一次淬火的畸变量增大了23.6%,而18CrNiMo7-6钢一次淬火的畸变量比二次淬火的畸变量降低了48.9%,这可能是预备热处理和淬火方式叠加影响的结果。

比较18CrNiMo7-6钢不同预处理方法对畸变量影响,发现该钢一次淬火的畸变量比二次淬火降低了48.9%;而17CrNiMo6钢由于预处理工艺相同,一次淬火的畸变量比二次淬火仅降低了19.1%。 两种材料畸变量有较大差异,这主要是因为18CrNiMo7-6钢的畸变量是预处理和淬火方式叠加的结果。因此,预备热处理方式和淬火方式的叠加,对畸变量的影响效果更为显著。

从表3的结果看,二次淬火工序的畸变量占的比例相当大,特别是渗碳后一次淬火,淬火工序的畸变量占的比例更大,这可能是设备故障的问题。另外,需要强调的是渗碳工艺的畸变量虽小,但与第一炉结果相比,总的畸变量并没有减小。

4 结论

1)渗碳淬火畸变的过程特性符合过程函数的特性,工艺过程的总畸变量是各道工序畸变量的累加,减少渗碳淬火工序可以大幅降低畸变量。结合预备热处理方法,其降低畸变量的效果更好;

2)降低淬火温度可以降低畸变量,而且淬火温度对畸变的影响大于预备热处理;对于二次淬火工序,17CrNiMo6钢在不同的预备热处理方法叠加时,反而出现了降低淬火温度畸变量增大的现象,可能是因为预备热处理的影响占主导地位;

3)选择正确的热处理工艺方法进行叠加,可以使渗碳淬火畸变量的降低效果更为明显。