ProMax软件在高酸性天然气净化工艺的应用及研究

李健 张立胜 吴迪

1.中国石化工程建设有限公司 2.中国石化中原油田普光分公司天然气净化厂 3.布莱恩研究与工程有限责任公司

国内某大型天然气净化厂设计天然气处理能力120×108m3/a,原料气为富含H2S、CO2及有机硫的高酸性天然气,天然气脱硫部分选用MDEA作为脱硫溶剂,采用两级吸收+固定床反应器脱COS的组合工艺,产品气达到GB 17820-1999《天然气》中一类气的技术要求[1]。本研究用ProMax软件根据天然气净化厂工艺流程及现场原料天然气组成搭建天然气脱硫部分模拟模型,将计算结果与装置运行数据相比较,分析了吸收塔塔板数、胺液进料温度、原料气压力、水解反应器温度及闪蒸罐操作压力等操作条件的影响规律,为国内外大型高酸性天然气净化厂的设计及运行提供借鉴。

1 ProMax软件介绍

ProMax 是美国布莱恩研究与工程公司(BR&E)开发的应用于天然气加工、炼油加工等领域的工艺流程模拟应用软件,该软件包含专用于胺液脱硫脱碳的Amine Sweetening和 Electrolytic ELR物性包,在气体脱硫脱碳、天然气脱水、硫磺回收、尾气净化处理等工艺方面的功能突出。ProMax内置胺法脱酸性气的专利模块TSWEET,整合MEA、DEA、TEA、DGA、MDEA、Piperazine、DIPA 等化学溶剂的物性数据和动力学数据,可以模拟化学吸收过程中的离子间相互作用并计算净化效果,从而为工程设计及装置运行提供参考。

2 净化厂脱硫工艺说明

2.1 原料气性质及产品要求

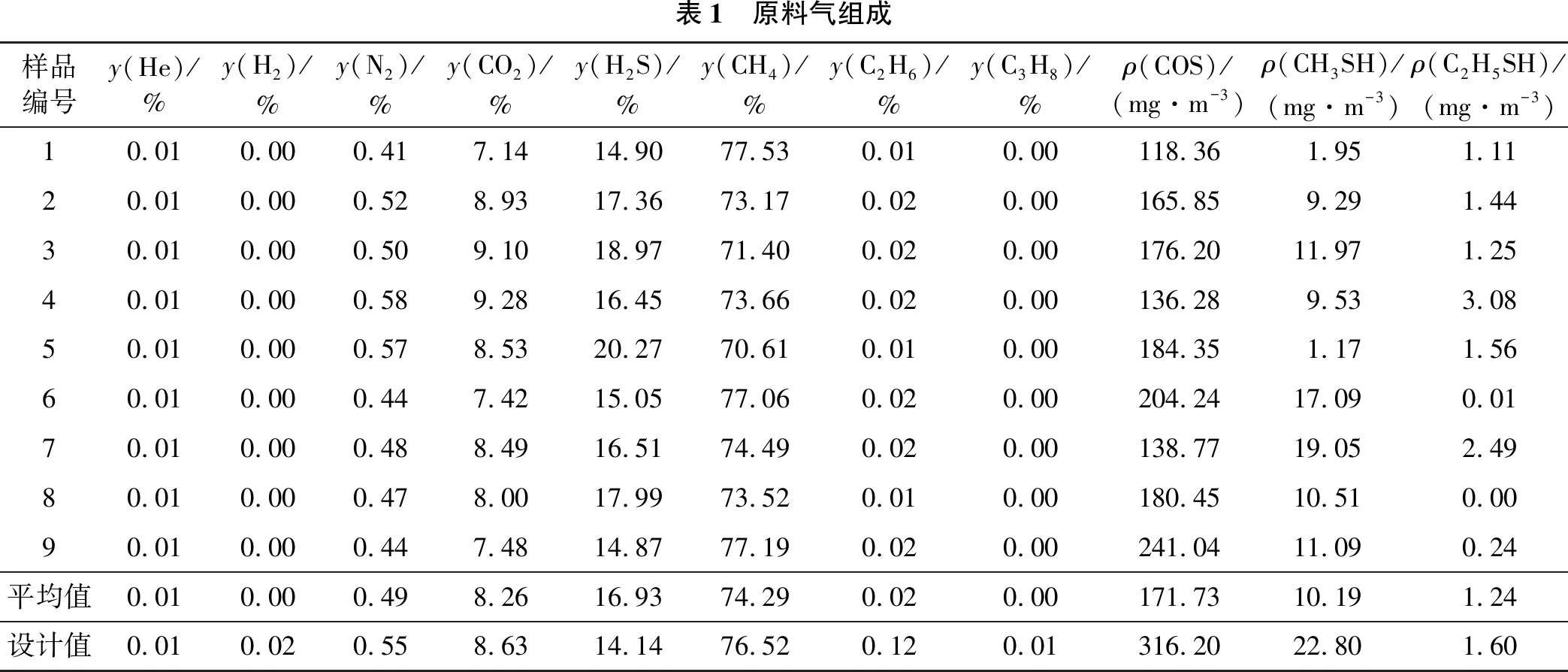

净化厂单套脱硫装置设计处理能力300×104m3/d,原料气进气压力8.3~8.5 MPa,温度30 ℃,H2S摩尔分数13%~18%,有机硫质量浓度340.6 mg/m3,CO2摩尔分数8%~10%,净化厂标定期间,原料气入口管线取样点分析数据及平均组成见表1。

含硫天然气经脱硫后几乎全部脱除所含H2S及有机硫,部分脱除CO2,净化天然气(不考虑水露点)满足GB 17820-1999《天然气》中一类气指标,其中H2S质量浓度≤6 mg/m3,总硫质量浓度(以硫计)≤100 mg/m3,CO2摩尔分数≤3%。

2.2 工艺流程简述

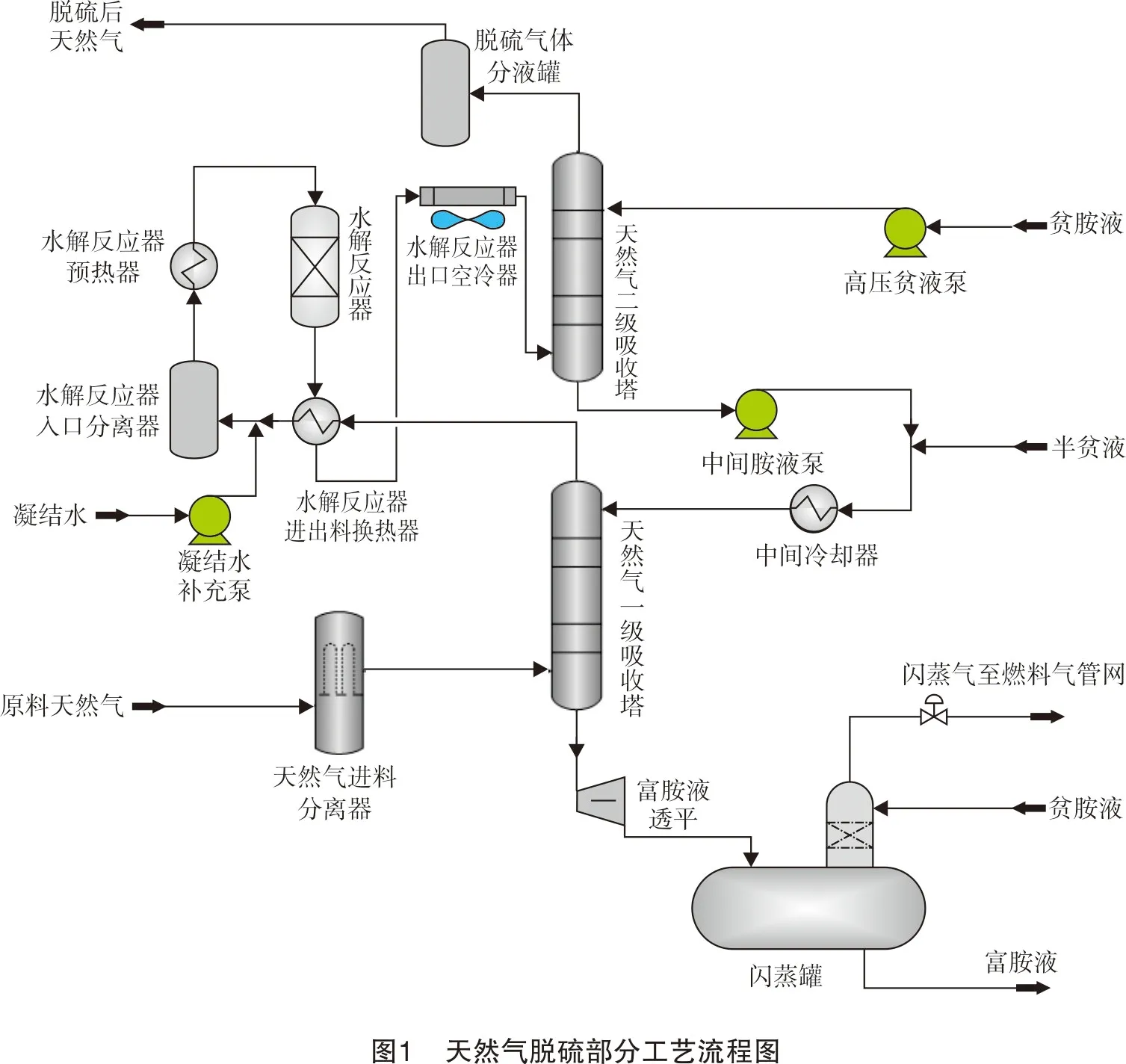

天然气脱硫采用甲基二乙醇胺(MDEA)法。MDEA法具有选择性好、解吸温度低、能耗低、腐蚀性弱、溶剂蒸气压低、气相损失小、溶剂稳定性好等优点,是目前天然气净化工业中普遍采用的脱硫方法[3-5]。天然气脱硫单元采用两级吸收+固定床反应器脱COS的组合工艺。通过一级吸收塔和二级吸收塔脱除酸性气中的H2S。针对天然气中的有机硫主要为COS且硫醇含量较少的特点,在两级吸收塔中间设置气相固定床催化反应器,在活性氧化铝催化剂的作用下,将天然气中的COS转化为H2S和CO2。同时在两级吸收塔之间设置中间冷却器,胺液从二级吸收塔塔底抽出,经中间冷却器冷却后送回一级吸收塔塔顶,从而降低了吸收塔内的温度分布,有效抑制CO2的吸收,同时增强H2S的均衡吸收。天然气脱硫部分工艺流程如图1所示。

表1 原料气组成样品编号y(He)/%y(H2)/%y(N2)/%y(CO2)/%y(H2S)/%y(CH4)/%y(C2H6)/%y(C3H8)/%ρ(COS)/(mg·m-3)ρ(CH3SH)/(mg·m-3)ρ(C2H5SH)/(mg·m-3)10.010.000.417.1414.9077.530.010.00118.361.951.1120.010.000.528.9317.3673.170.020.00165.859.291.4430.010.000.509.1018.9771.400.020.00176.2011.971.2540.010.000.589.2816.4573.660.020.00136.289.533.0850.010.000.578.5320.2770.610.010.00184.351.171.5660.010.000.447.4215.0577.060.020.00204.2417.090.0170.010.000.488.4916.5174.490.020.00138.7719.052.4980.010.000.478.0017.9973.520.010.00180.4510.510.0090.010.000.447.4814.8777.190.020.00241.0411.090.24平均值0.010.000.498.2616.9374.290.020.00171.7310.191.24设计值0.010.020.558.6314.1476.520.120.01316.2022.801.60

3 模型搭建、模拟计算及过程研究

天然气净化厂脱硫部分流程根据装置标定期间原料气平均组成,采用模拟软件ProMax进行搭建。模型的液相物性包选用Amine Sweetening,该物性包采用Gibbs自由能和活度系数模型计算液相的活度系数和体系中的多组分相平衡,基于改进的Pitzer-Debye-Hückel电解质模型计算不同组分分子在水中的溶解电离过程。该模型适用于计算含有胺液、氨及酸性气等电离介质的体系。气相物性包选用Peng-Robinson,该物性包是常用的气相状态方程,可以准确模拟气相各组分分子的物性。

两级吸收塔均采用ProMax的质量+热量传递模型(Mass+Heat Trasnfer),并根据修正后的速率模型计算每层塔板上醇胺溶剂对于酸性气的吸收效率,质量和热量的传递速率根据Maxwell-Stefan方程进行计算。由于CO2和醇胺的反应速度远小于H2S和醇胺的反应速度,其吸收过程会受到反应动力学的显著影响。因此,两级吸收塔均采用ProMax的TSWEET模块,根据塔内件结构核算水力学参数和气液接触时间,提高CO2吸收计算的准确性。

3.1 塔板数及胺液温度对净化效果的影响

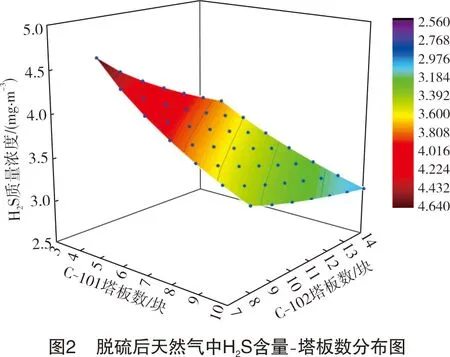

3.1.1塔板数对H2S吸收效果的影响

天然气净化厂采用两级吸收,保证H2S的脱除效果,天然气一级吸收塔(C-101)采用尾气处理部分的半贫液与天然气二级吸收塔(C-102)底部的半贫液脱除原料天然气中大部分H2S,天然气二级吸收塔采用溶剂再生的贫液脱除水解反应后天然气中的H2S,保证产品气中H2S质量浓度小于6 mg/m3。该塔设有4个胺液进料口,可以调整吸收塔塔板数。通过ProMax软件计算吸收塔实际塔板数对H2S脱除效果的影响,其中,贫胺液及尾气处理部分半贫液的组成和流量采用现场标定期间实际运行数据,计算结果见图2。在C-101塔板数≥4且C-102塔板数≥8的情况下,产品气中的H2S质量浓度均小于6 mg/m3,达到GB 17820-2018《天然气》中一类气的要求,增加吸收塔的塔板数均能有效降低脱硫产品气中的H2S含量。

在原料气中有机硫含量相对较低且固定床水解部分性能相对稳定的情况下,假设产品气中H2S质量浓度Yi是C-101塔板数x1i及C-102塔板数x2i的二元二次函数,函数方程式为:Yi=f(x1i,x2i)。

通过回归拟合求得回归常数K0~K4,其中K0为常数项,K1和K3为C-101塔板数x1的一次和二次回归系数,K2和K4为C-102塔板数x2的一次和二次回归系数,根据式(1)和式(2)求出残差平方和(Residual Sum of Squares)RSS及总平方和(Total Sum of Squares)TSS。

(1)

(2)

通过残差平方和及总平方和利用式(3)和式(4)求出决定系数 (Coefficient of Determination)COD及相关系数R,其中:

(3)

(4)

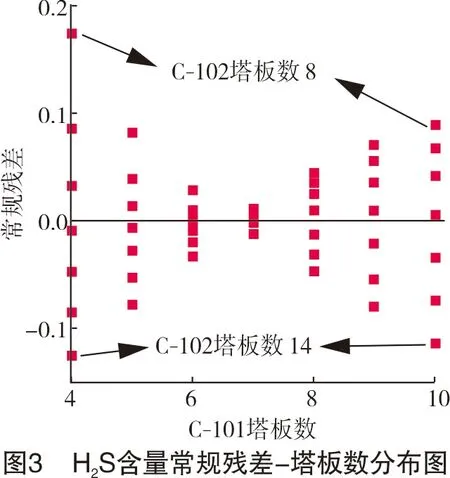

计算结果见表2。从表2可以看出,产品气中H2S含量可近似采用C-101塔板数及C-102塔板数进行二次回归拟合。H2S含量常规残差-塔板数分布图见图3。从图3可以看出,当C-101塔板数为4或10、C-102塔板数为8或14时,两条曲线的端点拟合数值与模拟数值残差略大,其他中间点常规残差绝对值均小于0.1。C-101塔板数的回归系数绝对值略大于C-102塔板数回归系数绝对值,说明C-101塔板数的增减对产品气中H2S含量的影响更大。原因是C-101的胺液进料由尾气处理部分的半贫液及二级吸收塔C-102底部的半贫液组成,其液量是C-102的两倍多。在其他条件(温度、压力)相似的情况下,增加C-101塔板将有效提高溶剂的利用率,促进气液接触,从而提高吸收性能。

表2 H2S含量回归计算结果项目结果回归常数K06.87x1一次回归常数K1-0.294x2一次回归常数K2-0.218x1二次回归常数K30.01x2二次回归常数K40.005残差平方和RSS0.146总平方和TSS6.636决定系数COD0.978相关系数R0.989

3.1.2塔板数对CO2吸收效果的影响

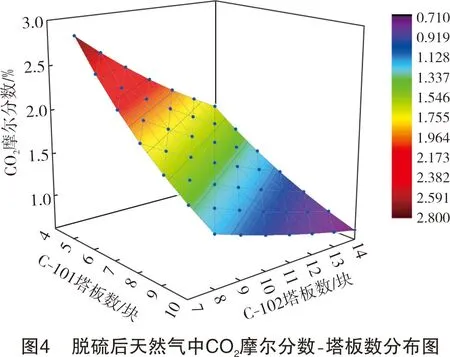

天然气净化厂采用半贫液中间冷却技术控制胺液对CO2的吸收,保证产品天然气在满足国标要求的前提下,尽量增加CO2的浓度,提高经济效益。通过ProMax计算吸收塔实际塔板数对CO2脱除效果的影响,计算结果见图4。减少吸收塔塔板数是减少胺液系统对CO2的吸收、增加产品气产量的最直接途径。

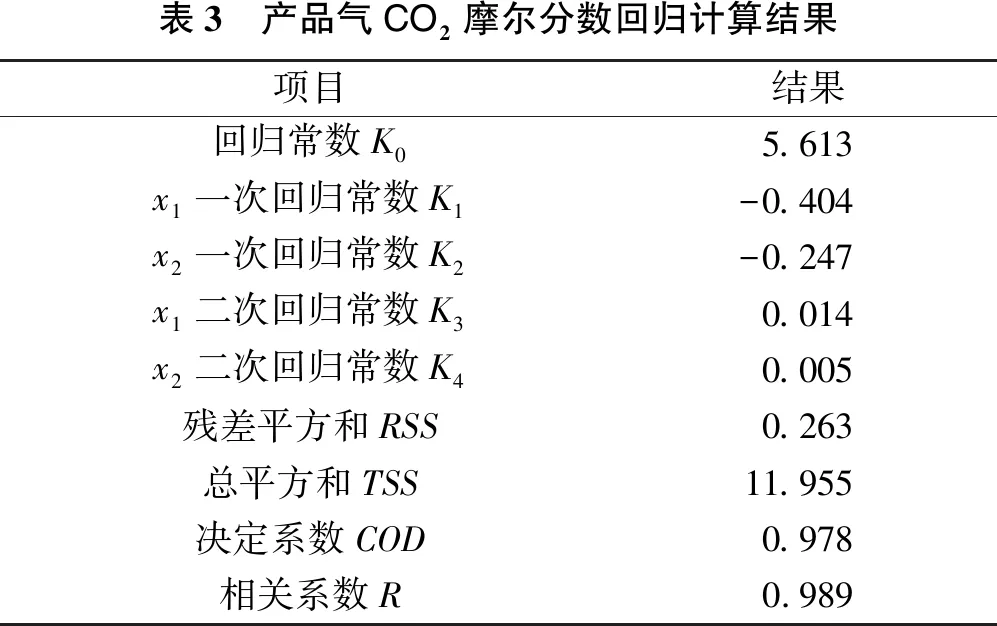

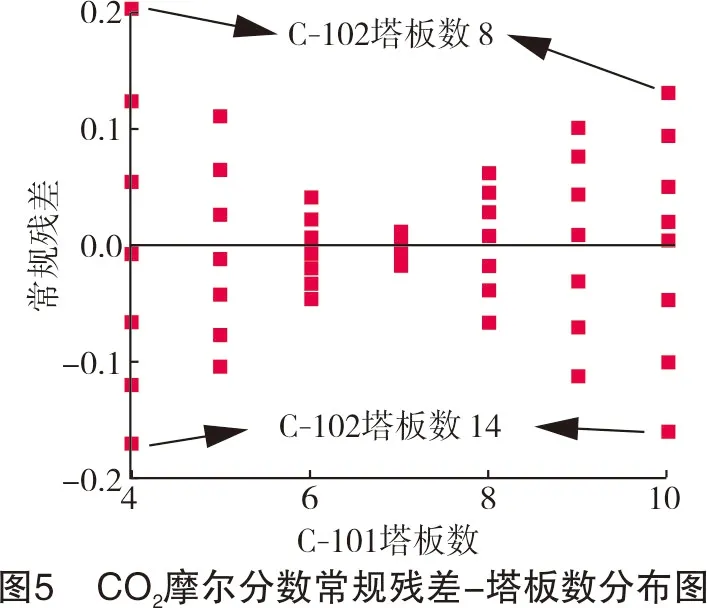

在原料气中有机硫含量相对较低且固定床水解部分性能相对稳定的情况下,对产品气中CO2含量与C-101塔板数x1i及C-102塔板数x2i进行二次回归计算,计算结果见表3和图5。

表3 产品气CO2摩尔分数回归计算结果项目结果回归常数K05.613x1一次回归常数K1-0.404x2一次回归常数K2-0.247x1二次回归常数K30.014x2二次回归常数K40.005残差平方和RSS0.263总平方和TSS11.955决定系数COD0.978相关系数R0.989

从表3可以看出,产品气中CO2摩尔分数可近似采用C-101塔板数及C-102塔板数进行二次回归拟合。当C-101塔板数为4或10、C-102塔板数为8或14时,两条曲线多点的拟合数值与模拟数值残差略大,其他中间点,常规残差绝对值均较小。C-101塔板数的回归系数绝对值大于C-102塔板数回归系数绝对值,说明C-101塔板数的增减对产品气CO2含量的影响更大。

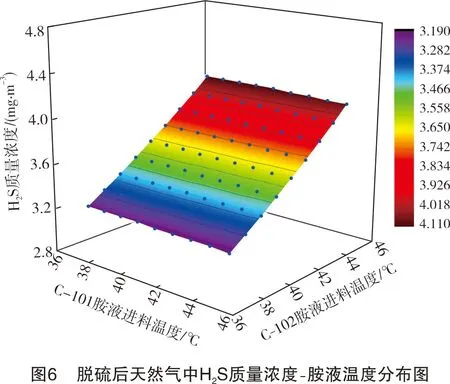

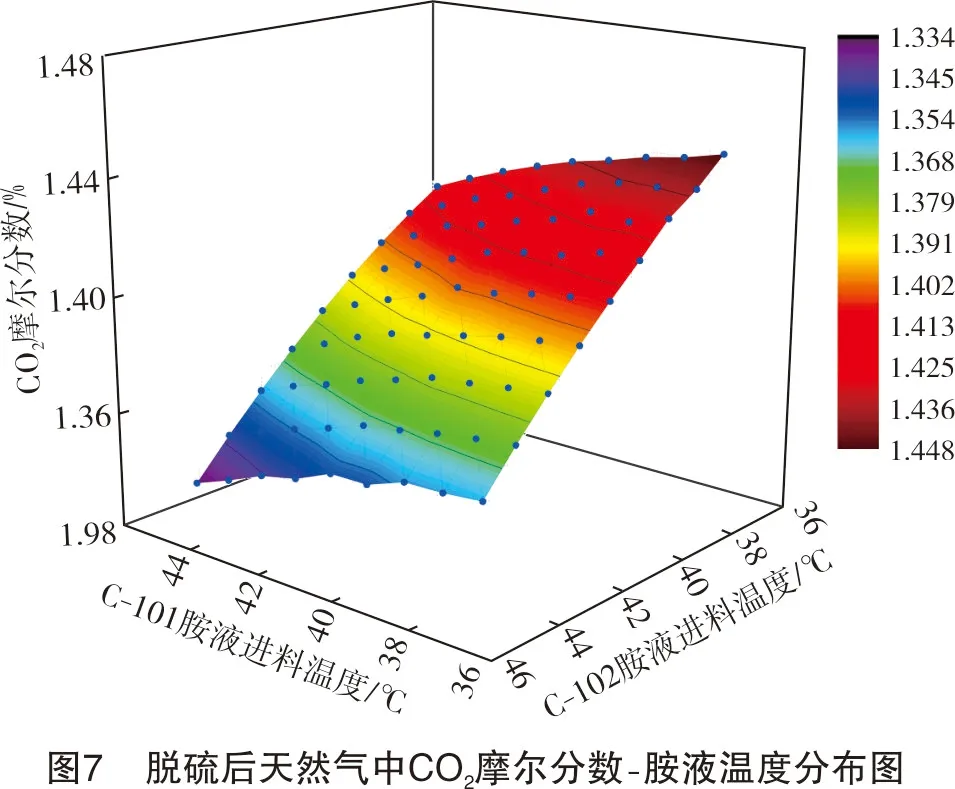

3.1.3胺液进料温度对吸收效果的影响

吸收塔胺液进料温度是影响吸收效果的重要因素。C-101的半贫液温度通过中间冷却器调节,控制胺液对CO2的吸收;C-102的贫液温度通过贫液冷却器调节,控制产品气的指标。C-101/C-102塔板数与现场一致,通过ProMax计算不同胺液进料温度对吸收效果的影响,计算结果见图6和图7。脱硫后天然气中H2S质量浓度受C-101半贫液进料温度的影响非常小,不超过总量的2%,其关键取决于C-102贫液进料温度,降低贫液温度能够有效降低天然气中H2S含量。从图7可以看出,脱硫后天然气中CO2含量同时受C-101半贫液温度及C-102贫液温度的影响。降低两级吸收塔胺液进料温度均能有效减少胺液对CO2的吸收,增加产品收率。脱硫后天然气中CO2含量与两级吸收塔温度接近直面,从两边斜率可以看出:C-102贫胺液进料温度的影响远大于C-101半贫液温度的影响。

3.1.4现场数据与计算数据对比

净化厂标定期间,C-101采用7块塔板,半贫液进料温度平均37.5 ℃,C-102采用11块塔板,贫液进料温度平均37.8 ℃,产品气中H2S质量浓度分析数据平均值2.94 mg/m3,模拟计算值3.31 mg/m3;CO2摩尔分数现场分析数据平均值1.37%,模拟计算值1.44%,现场数据与模拟数据比较接近。

3.2 COS水解反应器转化的计算及分析

天然气通过COS水解技术脱除其中的COS。该技术采用气相固定床反应器,通过活性氧化铝催化剂的作用使COS水解为H2S和CO2。COS水解反应式见式(Ⅰ):

COS+H2O→H2S+CO2

(Ⅰ)

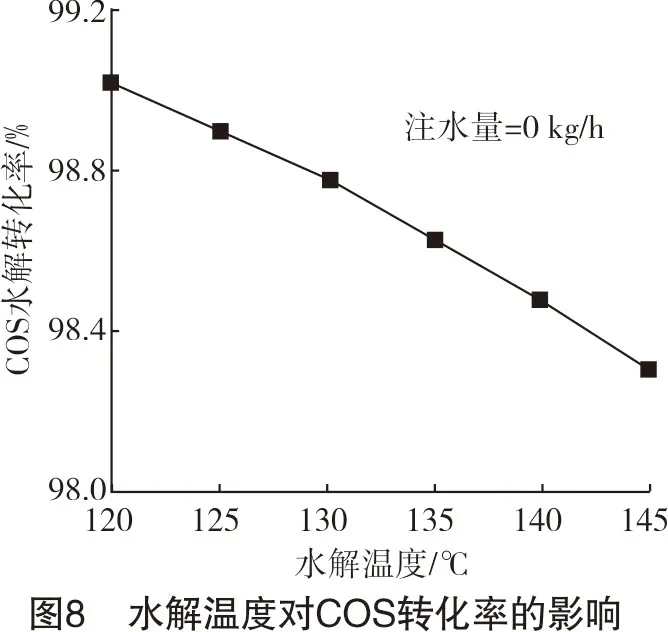

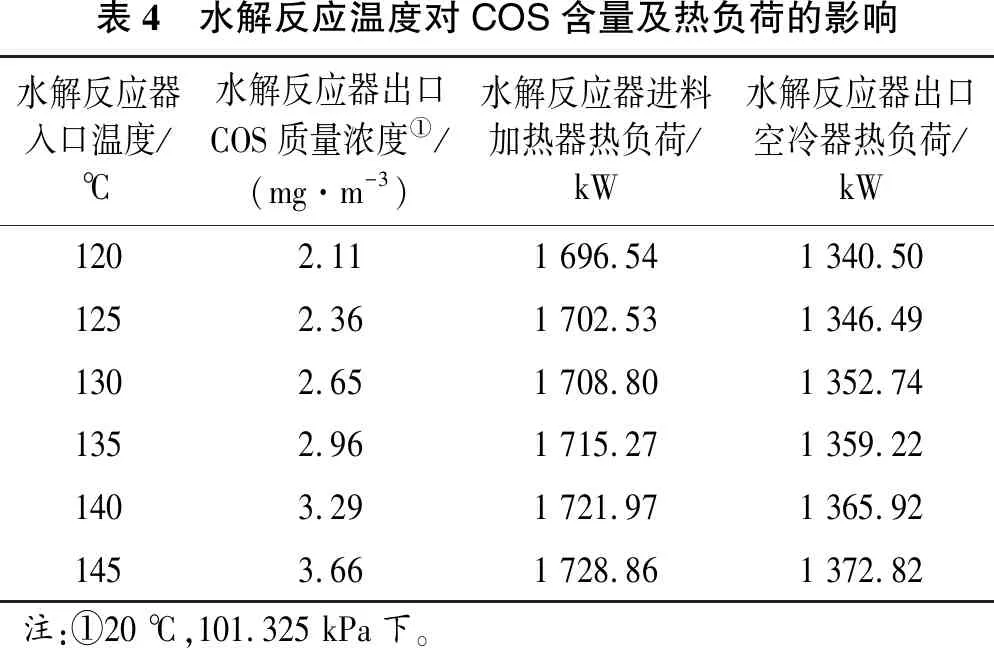

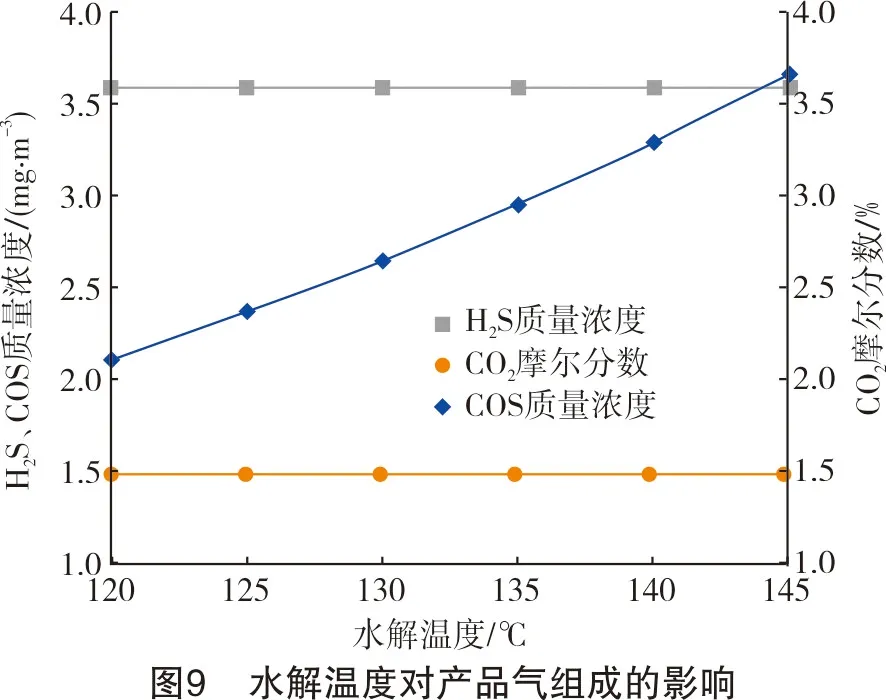

COS水解反应普遍被认为是碱催化反应,COS吸附在氧化铝表面羟基团上生成中间产物硫代碳酸盐并迅速分解形成H2S和CO2。反应转化率受反应温度、COS浓度、水气比及反应器类型等因素的影响[6-7]。使用ProMax计算反应温度及水分压对COS转化率的影响,其中水分压是通过COS水解反应器入口凝结水注入量进行调节。反应温度对COS转化率的影响见图8。在不注水的情况下,当温度高于120 ℃时,COS水解转化率均达到99%以上,且随着温度的升高而降低。当水解反应器温度由120 ℃升至145 ℃时,水解反应器出口天然气中COS质量浓度升高1.55 mg/m3。因为水解反应器热量通过水解反应器进出料换热器进行回收,所以水解反应器温度对水解反应器进料加热器和水解反应器出口空冷器热负荷的影响较小,计算结果见表4。

表4 水解反应温度对COS含量及热负荷的影响水解反应器入口温度/℃水解反应器出口COS质量浓度①/(mg·m-3)水解反应器进料加热器热负荷/kW水解反应器出口空冷器热负荷/kW1202.111 696.541 340.501252.361 702.531 346.491302.651 708.801 352.741352.961 715.271 359.221403.291 721.971 365.921453.661 728.861 372.82注:①20 ℃,101.325 kPa下。

水解反应器温度由120 ℃升至145 ℃时,脱硫后天然气中H2S、CO2及COS的组分含量变化见图9。二级脱硫塔C-102进料中H2S质量浓度约300~500 mg/m3,CO2摩尔分数2%~4%,因此,COS转化率的变化对C-102进料中H2S及CO2的含量影响非常小,脱硫后天然气中H2S及CO2含量基本维持不变,COS含量随着水解温度的升高而增大。

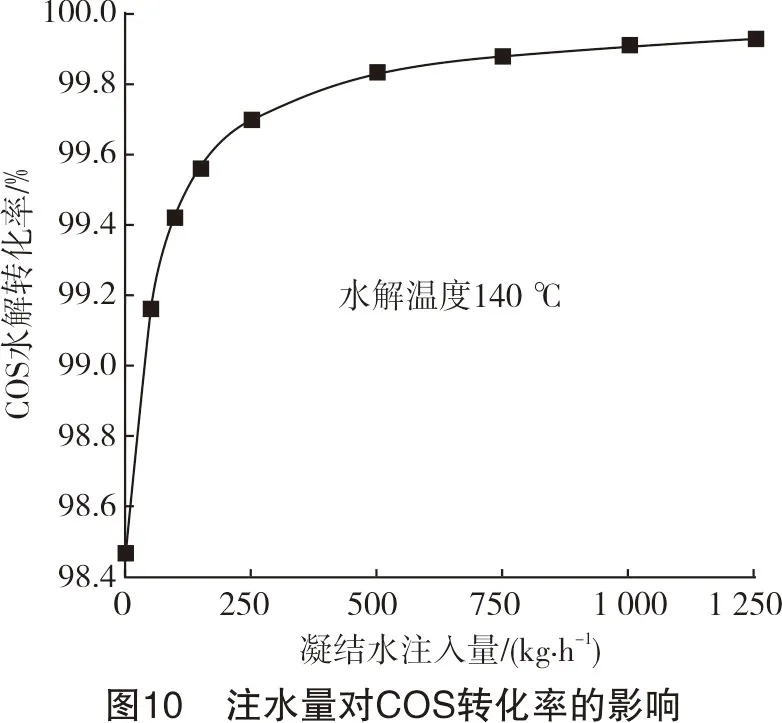

注水量对COS转化率的影响见图10。从图10可以看出,当水解温度为140 ℃时,水解反应器注水量对COS水解转化率的影响显著。不注水时,水解转化率为98.47%,水解反应器出口COS质量浓度为3.27 mg/m3。注水后,水解转化率明显升高,当注水量为250 kg/h时,水分压(G)为36.3 kPa,水解反应器出口COS质量浓度降至0.63 mg/m3。随着注水量的继续提高,其对水解转化率的影响逐渐减弱。当注水量为1 250 kg/h时,COS水解转化率大于99.9%。注水量对产品气组成的影响见图11。从图11可以看出,注水量对脱硫后天然气中H2S及CO2含量基本没有影响,对COS含量的影响显著。

净化厂初期运行时,COS水解反应器在操作温度为140 ℃且不注水的条件下,反应器出口在线分析COS质量浓度平均值<1 mg/m3,实验室分析COS质量浓度平均值约3 mg/m3,后期将操作温度降至约130 ℃,在线分析基本无法检出水解反应器出口COS质量浓度,实验室分析数据约1.5 mg/m3,现场分析数据低于计算数据。

3.3 原料天然气降压操作的计算及分析

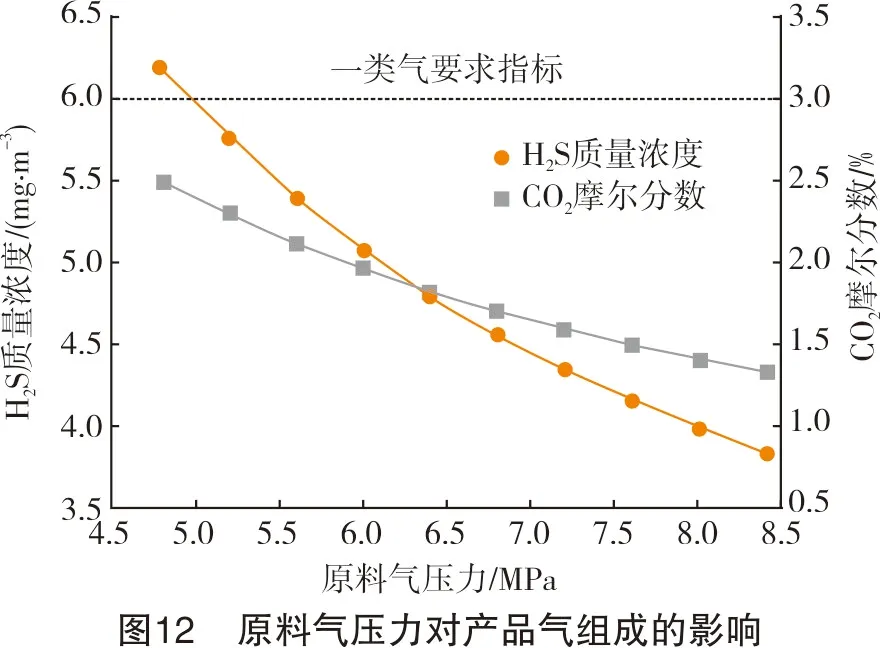

随着净化厂运行时间的逐年增长,气井产量逐渐下降,为保证净化厂处理量,需降低原料气管网操作压力。采用ProMax计算原料气压力对产品气质量的影响,为净化厂降压操作提供参考,计算结果见图12。当原料气压力降低时,产品气中H2S及CO2含量显著提高,CO2含量在计算范围内始终满足国标要求,H2S含量在压力较低时超标,考虑到操作波动及裕量,原料气压力(G)不应低于5.2 MPa。需要注意的是,降压操作计算只是从净化效果的角度考虑,实际还应根据原料气压力降低后,设备传质传热、反应器空速、系统水力学等多方面进行整体核算,最终确定允许的最低操作压力。

3.4 闪蒸气的计算及分析

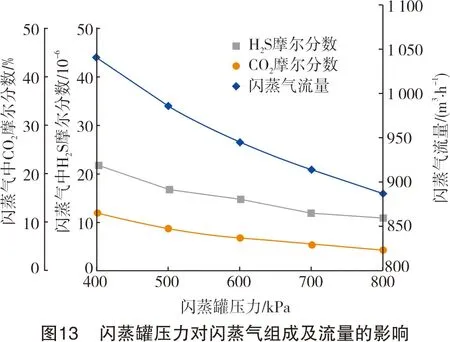

一级吸收塔塔底富胺液经富胺液透平回收能量后,进入闪蒸罐,闪蒸出溶解在胺液中的轻烃,闪蒸气经过闪蒸气脱硫塔后进入燃料气管网。采用ProMax计算闪蒸罐不同操作压力下闪蒸气流量及脱硫后H2S、CO2浓度变化,计算结果见图13。闪蒸气流量、H2S及CO2含量均随着闪蒸罐操作压力的升高而降低。闪蒸罐操作压力(G)由400 kPa升至800 kPa时,闪蒸气流量(20 ℃,101.325 kPa下,下同)由1 040.59 m3/h降至887.78 m3/h,减少了152.81 m3/h。闪蒸气中CO2流量减少85.53 m3/h,H2S摩尔分数由22×10-6降至11×10-6。净化后的闪蒸气进入燃料气管网。提高闪蒸罐操作压力有利于降低闪蒸气中CO2及H2S含量,减少闪蒸气对燃料气系统的影响,但会增加溶剂再生部分酸性气中的烃含量,影响硫磺回收的操作。净化厂标定期间,闪蒸罐压力(G)700 kPa,CO2摩尔分数3.92%~5.60%,平均值4.72%,H2S摩尔分数小于10×10-6,低于计算值。

4 结论

结合某大型天然气净化厂脱硫单元工艺流程,根据装置运行原料气组成,采用ProMax搭建高酸性天然气两级吸收+固定床反应器脱COS的组合工艺流程模拟模型,计算并分析了操作参数对天然气脱硫脱碳效果、水解转化率及闪蒸气性质的影响,结果表明,计算数据与现场实际生产数据接近,该软件可为高酸性天然气净化工艺设计及净化厂操作优化提供借鉴。