高效处理油田作业废水技术的研究及应用

黄勇 于冠宇

中国石油大庆油田有限责任公司第一采油厂

油田开发生产中的钻井、油水井酸化、压裂、洗井等作业过程中产生的废水,统称作业废水[1-2]。该类废水具有来源分散、种类繁多、水量变化大、成分复杂等特点,导致其处理难度大,常规的油田水处理工艺完全不能适应[3],处理后无法达到最低的回注标准。通常将各类废水集中并长期储存于综合废液池,水体发黑并散发恶臭,成为油田地面系统面临的重要环保难题。

压裂返排液含有大量难降解环状有机物,且浊度高,黏度大,稳定性强[4-6];洗井、油水井作业及钻井等废水主要污染物为石油类、悬浮物、硫化物及微生物等[7-10]。针对这些特点,国内主要采用活性炭吸附、酸化氧化、光催化氧化等深度处理技术,与气浮、混凝沉淀等常规工艺相结合进行处理[11-12]。但这些深度处理技术都存在运行成本高、效果不稳定的缺点。

在分析现有深度处理技术优缺点的基础上,采用一种高效固相催化空气氧化技术,同时配合一种复合增强破胶混凝剂,对污水进行预氧化处理,使污水性质发生改变,提高絮凝敏感性,最后用常规絮凝沉降处理,油和悬浮物去除率分别达94.1%和97.9%,净化水水质能够达到油田注水水质标准。该方法与现有的深度处理技术相比,工艺简单,成本低廉,效果稳定,更具有推广应用潜力。

1 室内实验

1.1 原水水质分析

实验所用污水取自大庆油田第一采油厂某综合作业废水处理站废水池缓冲段出口,整体呈黑褐色,带刺激性臭味。依据相关标准对作业废水的部分指标进行检测分析,结果见表1。

表1 油田综合作业废水原水水质指标ρ(油)/(mg·L-1)ρ(悬浮物)/(mg·L-1)ρ(硫化物)/(mg·L-1)pH值350~500400~50012~157.8~8.3

1.2 实验装置和原理

实验装置主体为一个氧化反应柱,规格Φ200 mm×600 mm,上部敞口。反应柱内中部充填固体催化剂填料,厚度350 mm,孔隙率0.45。填料层下方设有曝气器,通过进气口、浮子流量计与气泵相连。反应柱填料层以下设取样口。室内实验装置见图1。

反应柱中充填的催化剂填料为一种特制的氧化反应固体催化剂球形颗粒,该催化剂以多种金属氧化物为活性成分,采用胶体沉积、表面扩散和高温活化等工艺制成的一种对氧化反应具有选择催化作用的化工填料,主要用于曝气脱除污水中的H2S,也可与空气、氧气、臭氧等联合用于减少各种污水的COD、挥发酚等。

室内实验采用静态法。先向氧化反应柱中加入待处理污水至淹没填料层(约5 L),启动气泵,调节好气流量,再定量加入复合增强破胶混凝剂。污水在填料层与空气接触反应一段时间后,从取样口取样,加入适量阳离子聚丙烯酰胺进行絮凝沉降,20 min后取上层清液测定悬浮物含量。

1.3 实验内容

1.3.1空白对照实验

取200 mL作业废水,不经催化氧化处理,直接用无机混凝剂和阳离子聚丙烯酰胺絮凝剂进行混凝沉降实验,观察水样絮凝效果。经重复实验验证,加药量从200 mg/L增至1 000 mg/L,仍无明显絮凝效果,沉降20 min无明显分层,上层取样测得悬浮物含量大于原水。加药量达到2 000 mg/L时,出现显著絮凝,但水质浑浊,悬浮物去除率不到50%。实验说明,该废水不能直接采用絮凝沉降工艺进行处理。

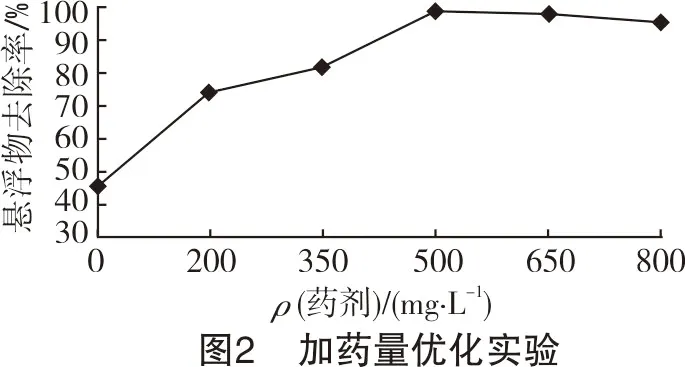

1.3.2复合增强破胶混凝剂加药量优化

向实验装置内加入5 000 mL污水,控制曝气量为6 L/min、氧化时间为60 min,完成6组实验。每组加药量分别为0 mg/L、200 mg/L、350 mg/L、500 mg/L、650 mg/L和800 mg/L,催化氧化60 min后,取样进行絮凝沉降,以悬浮物作为评价指标,实验结果见图2。图2表明:只进行催化氧化处理不加药能去除约45.3%的悬浮物,和原工艺处理效果相当;当加药量为500 mg/L时,能去除98.4%的悬浮物,效果最好;继续增加加药量,悬浮物去除率反而有一定程度下降。可见并非加药量越高效果越好,最佳加药量约500 mg/L。

1.3.3曝气氧化时间优化

向装置内加入5 000 mL污水,一次性加入500 mg/L复合增强破胶混凝剂,保持曝气量6 L/min,分别进行不同曝气时间(5 min、10 min、15 min、20 min、30 min、60 min)处理,取样进行絮凝沉降,测定悬浮物含量,结果见图3。由图3可知,曲线拐点在20 min左右,此时悬浮物去除率96.7%,30 min达到97.8%后基本不变。综合确定在最优加药浓度和足够曝气量的条件下,最佳曝气时间为20 min。

1.3.4曝气量优化

在加药量500 mg/L、氧化时间20 min条件下,分别进行不同曝气量(0.5 L/min、1.0 L/min、1.5 L/min、2.0 L/min、4.0 L/min、6.0 L/min)的实验,结果如图4所示。图4表明,曝气量达到1.5 L/min后,再增加曝气量对去除率提高意义不大,且此时悬浮物质量浓度为8.9 mg/L,去除率达到97.5%,可满足油田一般回注水标准。因此,确定最佳曝气量为1.5 L/min(折算为气水体积比为6∶1)。

1.4 实验小结

室内研究表明,采用曝气催化氧化实验装置配合复合增强破胶混凝剂对该类作业废水的悬浮物去除效果明显,最佳工艺参数为:加药量500 mg/L,气水体积比为6∶1,曝气时间20 min。

2 现场试验

2018年7月,在大庆油田第一采油厂某作业废水站进行了现场试验。该站收集存放该厂各种作业废水,并已建有一套预处理装置,对废水进行沉降和除油处理后再输送到污水处理站,与正常采出水一起进行深度处理。由于预处理效果差,严重影响污水深度处理站运行,导致作业废水只能长期大量存放在池内。

2.1 原水水质

试验原水取自站内预处理出水缓冲池,水体呈黑色,连续4天检测的水质见表2。

表2 试验原水水质检测结果样品ρ(油)/(mg·L-1)ρ(悬浮物)/(mg·L-1)ρ(硫化物)/(mg·L-1)pH值143843215.07.9242146712.58.1337549314.58.3445143815.07.8平均421.3457.514.38.0

检测结果表明,一段时间内水质相对比较稳定,利于开展试验。

2.2 试验装置和流程

试验装置为橇装式设计,设计处理能力3 m3/h,主要设备为1台Φ1 m×6 m的曝气氧化塔和1台20 m3的絮凝沉降罐,以及空压机、加药装置等配套设备。曝气氧化塔装填催化填料2.5 m3,设计有效停留时间20 min。试验工艺流程见图5。

2.3 试验过程和结果

按室内实验结果设定水量、气量和加药量等参数,根据出水水质对各参数进行反复调整优化,得到最佳运行参数:进水流量4.5 m3/h,进气流量20 m3/h(气水体积比4.4∶1),复合增强破胶混凝剂(药剂A)加药量500 mg/L,阳离子聚丙烯酰胺絮凝剂(药剂B)10 mg/L(有效物质量浓度)。

最佳运行参数确定后,固定参数进行试验,定时检测进水和沉降罐出水的水质,结果见表3(细菌等与试验无关数据略去)。

表3 现场试验水质检测数据(周平均值)样品ρ(油)/(mg·L-1)ρ(悬浮物)/(mg·L-1)进水出水进水出水14582543610.02431214618.83461274429.84449294838.253952842710.06481294349.8平均445.826.5447.29.4

2.4 现场试验结果讨论

现场试验表明,试验工艺能够将含油质量浓度从445.8 mg/L降至26.5 mg/L,去除率达到94.1%;悬浮物质量浓度从447.2 mg/L降至9.4 mg/L,去除率达到97.9%。出水水质能够达到油田注水水质推荐指标的C3标准,可以不进入其他污水处理系统而直接回注。

现场连续试验装置的经济相关指标(气水比和处理能力(有效停留时间))优于室内试验。分析认为,气水比降低是因为现场装置比室内实验装置的高径比大得多,空气在设备内停留时间更长,提高了氧气利用率。设备处理量远大于设计处理能力(有效停留时间缩短)主要是因为现场设备填料层以外还有比填料空隙更大的空间,在这些空间仍然会发生氧化作用,实际停留时间大于按照填料体积计算的有效停留时间;另外,设备高度带来的静压力也可能提高了氧化处理效率。这些结果将更有效地指导工业装置的设计。

3 结论

本研究采用一种固相催化空气氧化技术配合复合增强破胶混凝剂对油田作业混合废水进行处理,现场试验证明,在曝气气水体积比为4.4∶1,复合增强破胶混凝剂加药量为500 mg/L,设备内污水总停留时间小于1 h的条件下,对油和悬浮物的去除率分别可达94.1%和97.9%,净化水含油质量浓度均值26.5 mg/L、悬浮物质量浓度均值9.4 mg/L,达到了油田注水水质标准。