磁针磁力研磨去除涡轮轴内壁积碳

陈燕,胡玉刚,巫昌海,杨大鹏,韩冰

磁针磁力研磨去除涡轮轴内壁积碳

陈燕,胡玉刚,巫昌海,杨大鹏,韩冰

(辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051)

去除航空发动机涡轮轴内壁的积碳。采用磁针磁力研磨法对涡轮轴内壁积碳进行研磨去除,利用3D超景深电子显微镜对研磨去除积碳前后的涡轮轴内壁表面形貌进行观察,利用扫描电子显微镜对涡轮轴内壁积碳成分和涡轮轴基体成分进行测定与分析,并对磁针磁力研磨去除积碳后的涡轮轴内壁成分进行测定,与基体成分进行对比,验证积碳去除的彻底性。涡轮轴内壁积碳经磁针磁力研磨后被完全去除;积碳成分中包括的元素有O、C、Na、Al、Si、Ti、Fe、Zr、Mo、S、K,基体成分中包括的元素有C、Al、Si、Ti、Zr、Mo,经磁针磁力研磨存有积碳的涡轮轴内壁后,测得内壁成分中包含的元素有C、Al、Si、Ti、Mo、O、Fe,表明经磁针磁力研磨后,涡轮轴内壁积碳被完全去除。成分测定分析的验证结果表明了从表面形貌分析中得到的涡轮轴内壁积碳被完全去除的结果的正确性,同时也表明了用磁针磁力研磨去除涡轮轴内壁积碳的方法具有可行性,并且可以达到较好的效果。

磁针磁力研磨;积碳;表面形貌;扫描电镜;涡轮轴;去除机理

再制造业是制造业中先进制造与绿色制造的代表,其在制造过程中利用先进的生产技术手段来对废旧的零部件进行修复或升级改造,使得废旧零部件在被修复和改造之后的性能不低于原制造零部件的性能。航空发动机是飞机上非常重要的动力装置,其性能好坏直接影响飞机的性能好坏。而作为航空发动机主轴的涡轮轴,主要功能是输出高速旋转的涡轮产生的功率,在长期工作后,内壁会生成积碳,积碳的存在会对涡轮轴内壁造成腐蚀,影响涡轮轴的功率输出,从而严重地妨碍到航空发动机的正常工作[1]。因此,在涡轮轴的寿命未到之前,需定期地对涡轮轴内壁的积碳进行清洗去除,避免航空发动机因此而出现一些不必要的故障。同时,对涡轮轴内壁的积碳进行清洗去除,提高涡轮轴的使用寿命,一定程度上减少了生产涡轮轴的成本,提高了经济效益。

王威等人[2]利用超声波清洗机对发动机的喷嘴和导管等零部件的表面积碳进行去除,确定了合适的去除积碳的溶液配方和最佳的工艺方案,缩短了积碳去除的时间。山东大学的姚帅帅[3]利用熔盐对积碳进行去除,探究了各种条件对熔盐清洗的影响规律。

利用传统的化学法对积碳进行清洗去除,清洗后的化学溶液排放后会对环境造成污染;利用超声波清洗机对积碳进行清洗去除,虽然也可以达到较好的效果,但是由于超声波设备工作时产生的噪声比较大,也会造成噪声污染[3-4];高压水射流只适合大面积油污的清洗去除,对微小零件和管状类零件上的积碳清洗去除有困难;熔盐清洗需要的温度较高,清洗过程中会使一些零件产生热变形。为了更好地对涡轮轴内壁的积碳进行清洗去除,需要寻找一种方法,该方法要能有效去除涡轮轴内壁的积碳,且不会对涡轮轴的性能产生不好的影响,还要保证不会对环境造成危害。

磁力研磨表面光整加工技术是一种新兴起的表面光整加工技术,具有微量切削去除、加工温升小、柔性加工、高质量、高精度加工的特点。最初是由苏联工程师探索出了这种表面光整加工技术,后来又得到了一些苏联学者进一步的研究和拓展,再后来保加利亚、日本、韩国也加入到了这种表面光整加工技术的研究当中,并取得了一定的学术成果[5-8]。我国的磁力研磨表面光整加工技术起步比较晚,由一些大学主导,进行研究,这种加工技术被应用到加工平面、曲面、杆外圆面、直管和弯管的内外表面等,应用领域包括民用、航天、航海等。磁针磁力研磨加工技术是磁力研磨加工技术中的一种,主要用来去除工件的棱和孔边缘的毛刺,光整加工工件的表面。本文提出用磁针磁力研磨法对涡轮轴内壁的积碳进行去除,提高积碳去除效率,保护工件性能在加工过程中不受到影响,加工过程对环境不会造成危害[9-21]。

1 涡轮轴内壁积碳去除机理

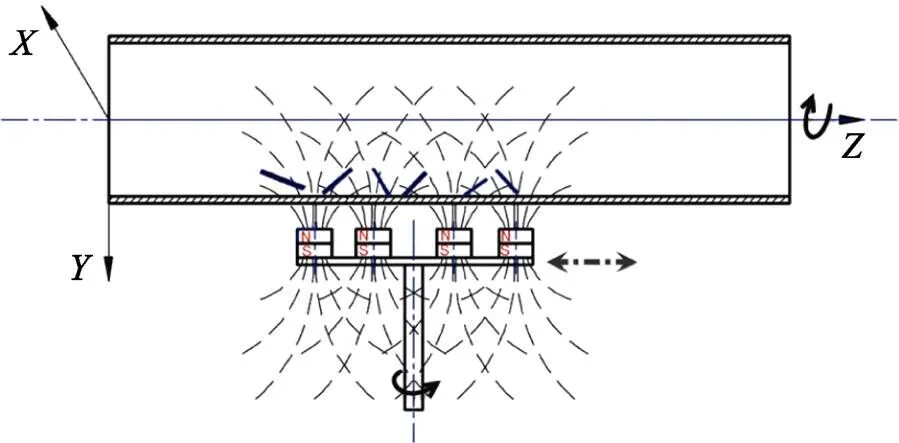

图1所示为利用磁针磁力研磨法去除涡轮轴内壁积碳的原理图。磁极盘电机带动连接在电机轴上的磁极盘转动,磁极盘带动其上的磁极转动,在涡轮轴的内部形成旋转磁场,被旋转磁场磁化后的磁针在旋转磁场磁场力的作用下,在涡轮轴的内部绕磁极盘电机轴做回转运动。同时,在直线电机带动下,磁极盘沿涡轮轴轴线方向水平移动,涡轮轴内部的磁针会随磁极盘一边旋转,一边沿涡轮轴轴线运动,涡轮轴在涡轮轴电机的带动下转动,磁针在涡轮轴的内部一边旋转,一边沿涡轮轴轴线做螺旋运动。

图1 去除涡轮轴内壁积碳原理图

图2为单一磁针在涡轮轴的内部绕磁极盘电机轴做回转运动的同时,绕涡轮轴轴线做螺旋运动的简化轨迹图。实际加工过程中,大量的磁针之间还有碰撞,单一磁针的运动轨迹更加复杂。不规则且复杂的运动轨迹有利于全方位去除涡轮轴内壁的积碳。

当涡轮轴内部的磁针处于磁极盘上磁极产生的磁场中时,磁针会被逐渐地磁化,被磁化后的磁针同样也会产生磁场,磁针会形成明显的N、S极,这时的磁针变成一个小型的轴向充磁的柱形磁极。

图2 涡轮轴内磁针的运动轨迹

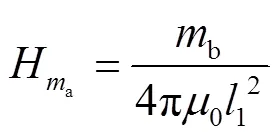

假设磁极盘上的磁极和磁针磁化后形成的小型磁极之间的距离为1,磁极盘上磁极的磁极强度为a,磁针的磁极强度为b,则:

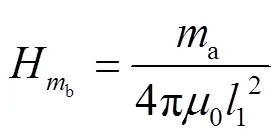

磁针在磁极盘上的磁极产生的磁场中受到的力的大小为:

在磁场力和磁针受到的阻力作用下,磁针与涡轮轴内壁发生碰撞:

磁针跟涡轮轴内壁发生碰撞的撞击力为:

公式(5)式中:为磁场力;为磁针受到的阻力。

图3为磁针耕犁、划擦去除涡轮轴内壁积碳的过程示意图。磁针跟涡轮轴内壁发生碰撞,如图3a所示;在撞击力1的作用下,磁针进入积碳层,当磁针跟涡轮轴内壁的相对速度为零时,磁针只受到磁场力¢的作用,磁场力¢可以分解为沿磁场线方向的力F与磁等位线方向的力F,如图3b所示;在磁场力的作用下,磁针会对积碳进行耕犁、划擦,将积碳一点点地从涡轮轴内壁去除,如图3c和图3d所示。由于积碳的脆性很大,磁针在跟积碳碰撞的过程中,磁针会使已有裂缝的积碳表面产生更多的裂缝,将积碳分割成一块块的小片状,小片状的积碳可能会在耕犁、划擦的过程中直接脱落,从而加速积碳的去除进程。

2 磁针磁力研磨法去除积碳的装置

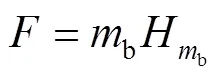

图4为涡轮轴内壁积碳去除的实验装置示意图。将与三通管连接的涡轮轴两端密封装置的中部开孔,用与主轴连接的三爪卡盘和顶尖装置上的三爪卡盘夹持密封后的涡轮轴,顶尖装置可以使其上连接的三爪卡盘伸缩,三通管一端和涡轮轴密封装置连接,并伸入涡轮轴内部,用三通管密封套将三通管的其中一个直通端进行密封。涡轮轴转动电机转动,带动三爪卡盘主轴转动,三爪卡盘夹持的涡轮轴将会随之转动。滑轨连接在结构支架上,滑台坐落在滑轨上,磁极盘电机和直线电机连接在滑台上,磁极盘电机转动,带动磁极盘转动,固连在滑台上的直线电机转动,在齿轮齿条的机械配合作用下,带动滑台沿涡轮轴轴向运动。在涡轮轴夹持好之后,磁极盘电机、直线电机、涡轮轴转动电机转动之前,将磁针通过三通管直通方向放入,送入到涡轮轴内部,用三通管密封套将直通端密封,再将水和研磨液的混合溶液加入到涡轮轴内。磁针在磁极盘磁极的磁场力作用下,随磁极盘的转动在涡轮轴内转动,滑台在直线电机作用下带动磁极盘沿涡轮轴轴向运动,使得磁针在涡轮轴内旋转的同时沿涡轮轴向运动。涡轮轴转动,磁针对涡轮轴内部各个地方进行加工。

图4 涡轮轴内壁积碳去除实验装置示意图

3 实验条件

实验条件见表1。实验过程中,磁极盘转速越高,磁极盘上的磁极产生的磁场力作用下的磁针运动得越快,磁针与涡轮轴内壁碰撞产生的碰撞力越大,对涡轮轴内壁积碳的去除效率越高。磁极盘转速过高,磁针与涡轮轴内壁碰撞产生的撞击力过大,磁针会对涡轮轴内壁造成划伤。研磨液会对磁针的运动起到润滑作用,并对切削加工起到辅助作用,但研磨液有一定的黏度,研磨液过多则会起到相反的作用。直径较小的磁针在磁场力的作用下对涡轮轴内壁撞击产生的撞击力小,积碳去除效果不明显;磁针直径越大,在磁场力作用下产生的撞击力越大,积碳去除效果越好;但是直径过大的磁针因端面的增大,切削作用将会减弱。表1中选择的实验参数是在经过大量实验之后得到的最佳实验参数。

实验过程中,利用3D超景深电子显微镜对研磨加工前后的涡轮轴内壁表面形貌进行观察。利用德国蔡司公司生产的Zeiss-SIGMA HD型场发射扫描电子显微镜对涡轮轴内壁的成分进行分析测定。图5为实验工件的示意图。

表1 实验条件

Tab.1 Experimental conditions

图5 实验工件示意图

4 实验结果分析

4.1 涡轮轴内壁积碳去除情况观察

图6a为积碳去除前涡轮轴内壁的表面形貌图,可以看到,涡轮轴内壁存有大片形状不规则的积碳,而且积碳上边有明显的裂纹存在。图6b为利用磁针磁力研磨法去除积碳后的涡轮轴内壁,涡轮轴内壁已经看不到有积碳的存在,呈现出了涡轮轴内壁凹凸不平的表面。同时,从积碳去除前后的三维表面形貌图对比可以看出,积碳容易在涡轮轴内壁凹陷的部位 聚集。

图6 积碳去除前后的表面形貌

4.2 积碳去除结果验证

从表面形貌分析结果可以看到,涡轮轴内壁积碳被完全去除,为了进一步验证,采用扫描电镜分析去除前后的涡轮轴内壁成分变化。

首先对未去除积碳的涡轮轴内壁进行扫描电镜成分分析,得到涡轮轴内壁的成分。为了区分所测得的涡轮轴内壁成分中哪些元素是涡轮轴的基体成分元素,哪些是涡轮轴在工作过程中掺入的元素,对涡轮轴内壁的积碳用砂纸打磨去除,然后再对砂纸打磨去除积碳后的涡轮轴内壁进行扫描电镜成分分析。最后对磁针磁力研磨去除积碳后的涡轮轴内壁进行扫描电镜成分分析。对比涡轮轴内壁在积碳未去除时、砂纸打磨去除积碳后、磁针磁力研磨去除积碳后的扫描电镜成分分析结果,验证通过表面形貌分析得到的磁针磁力研磨后积碳被完全去除的结果是否正确。

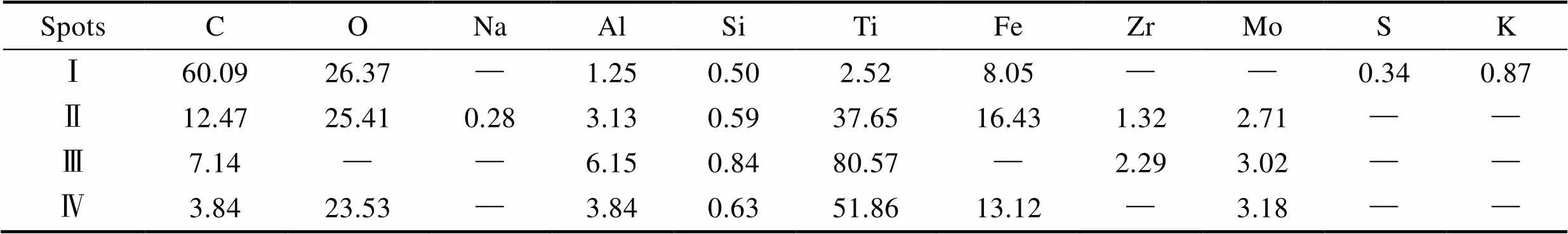

图7为不同状态下涡轮轴内壁在扫描电镜下的表面形貌图,图8为图7中不同标记区域的EDS能谱图,表2为图7中不同标记区域的EDS分析结果。

从分析的结果可以看到,涡轮轴内壁积碳未去除时,成分中包含的元素有C、O、Na、Al、Si、Ti、Fe、Zr、Mo、S、K,用砂纸打磨去除积碳后的涡轮轴内壁成分中包含的元素有C、Al、Si、Ti、Zr、Mo。通过分析可以得到,涡轮轴的基体成分中包含的元素有C、Al、Si、Ti、Zr、Mo,而O、Na、Fe、S、K则是涡轮轴在工作过程中产生的。通过分析和查阅资料得到:O元素是涡轮发动机工作中给燃烧室内提供燃料燃烧需要的氧气时带入的,Na、S、K等元素则是燃料成分中的元素,Fe是机件在工作过程中由于磨损带入的[22-24]。用磁针磁力研磨去除积碳后,涡轮轴内壁成分中包含的元素有C、O、Al、Si、Ti、Fe、Mo,与基体的成分相比较,多出了O、Fe两种元素,少了Zr元素。分析认为,多出的O、Fe两种元素是由于在磁针磁力研磨过程中,磁针跟涡轮轴内壁发生碰撞,碰撞瞬间,氧化后的铁掺入到了基体里,Fe元素的存在会加速积碳的沉积,所以有必要对其进行去除[5]。由于磁针研磨加工过程中掺入的Fe元素在涡轮轴内壁基体表层,与基体的结合并不紧密,因此可通过冲洗或蹭刷将其去除。Zr元素的缺少可能是因为基体成分不均匀,所测部位缺少Zr元素,也有可能是Zr的含量较低,由于测量精度问题导致。

图7 不同状态下涡轮轴内壁的表面形貌

图8 不同标记区域的能量谱图

表2 图7中不同标记区域的EDS结果

Tab.2 EDS results for different markup areas in Fig.7 wt%

通过以上分析可以得到,用磁针磁力研磨可以完全去除涡轮轴内壁的积碳,也验证了通过表面形貌分析得到的结果。

5 结论

1)利用超景深电子显微镜观察磁针磁力研磨去除涡轮轴内壁积碳前后的表面形貌,与去除积碳之前相比,去除积碳后的涡轮轴内壁表面看不到积碳残留,去除比较完全。

2)为了验证磁针磁力研磨后涡轮轴内壁积碳被完全去除的结果是否正确,将磁针磁力研磨去除积碳后的涡轮轴内壁成分与涡轮轴基体成分进行对比,结果表明,涡轮轴内壁积碳的去除比较彻底。

[1] 赫亮. 航空发动机低涡轴超声波清洗技术研究[D]. 大连: 大连理工大学, 2016.HE Liang. Research on the ultrasonic cleaning technology of aero-engine low pressure turbine shaft[D]. Dalian: Dalian University of Technology, 2016.

[2] 王威, 姜甲玉, 王斌, 等. 超声波除积碳工艺技术研究[J]. 新技术新工艺, 2010(5): 78-81.WANG Wei, JIANG Jia-yu, WANG Bin, et al. The study of process technology of ultrasonic carbon remover[J]. New technology and new process, 2010(5): 78-81.

[3] 姚帅帅. 再制造零件表面积碳的熔盐清洗研究及工艺优化[D]. 济南: 山东大学, 2016.YAO Shuai-shuai. Carbon cleaning research and process optimization for remanufactured parts with molten salt[D]. Jinan: University of Shandong, 2016.

[4] 邹维兴. 超声波除积碳工艺实践[J]. 科技与企业, 2012(23): 335-337. ZOU Wei-xing. Ultrasonic carbon removal process practice[J]. Science and technology & enterprise, 2012(23): 335-337.

[5] 杨海吉, 陈燕, 金文博, 等. 球形磁极在小直径钛合金管内表面抛光中的应用[J]. 组合机床与自动化加工技术, 2018(7): 145-147.YANG Hai-ji, CHEN Yan, JIN Wen-bo, et al. Application of spherical magnetic pole in polishing of inner surface of small diameter TC4 tubes[J]. Combination machine tools and automatic processing technology, 2018(7): 145-147.

[6] 张志超. 细微零件精密研磨机的设计及试验研究[D]. 鞍山: 辽宁科技大学, 2016.ZHANG Zhi-chao. Tiny parts precision grinding machine design and experimental research[D]. Anshan: Liaoning University of Science and Technology, 2016.

[7] 徐宗贵. 筒式永磁抛光机的工作原理和应用研究[D]. 鞍山: 辽宁科技大学, 2014.XU Zong-gui. Research of permanent magnetic mill working principle and application[D]. Anshan: Liaoning University of Science and Technology, 2014.

[8] MORI T, HIROTA K, KAWASHIMA Y. Clarification of magnetic abrasive finishing mechanism[J]. Journal of materials processing technology, 2003, 143-144: 682-686.

[9] 李阔, 陈燕, 周传强. 振动辅助磁力研磨去除孔相贯线处毛刺的研究[J]. 组合机床与自动化加工术, 2018(3): 26-29.LI Kuo, CHEN Yan, ZHOU Chuan-qiang. Study of vibration assisted magnetic abrasive finishing of intersection line of pinhole deburring[J]. Modular machine tool and automatic processing technology, 2018(3): 26-29.

[10] 张志超. 细微零件精密研磨机的设计及试验研究[D]. 鞍山: 辽宁科技大学, 2016. ZHANG Zhi-chao. Tiny parts precision grinding machine design and experimental research[D]. Anshan: Liaoning University of Science and Technology, 2016.

[11] 李阔, 陈燕, 张志超, 等. 利用交变旋转磁场去除叶片气膜孔毛刺的试验研究[J]. 航空制造技术, 2017(9): 66-70.LI Kuo, CHEN Yan, ZHANG Zhi-chao, et al. Experimental study on using alternating rotating magnetic field to remove air film hole burr on blades[J]. Aerospace manufacturing technology, 2017(9): 66-70.

[12] 甘露华. 小孔相贯线超声去毛刺工艺试验研究和数值分析[D]. 太原: 太原理工大学, 2015. GAN Lu-hua. Experimental study and numerical analysis of ultrasonic deburring process for intersecting lines of small holes[D]. Taiyuan: Taiyuan University of Technology, 2015.

[13] KAJAL S, JAIN V K, RAMKUMAR J, et al. Experimental and theoretical investigations into internal magnetic abrasive finishing of a revolver barrel[J]. International journal of advanced manufacturing technology, 2019, 100(5-8): 1105-1122.

[14] LIU Z Q, CHEN Y, LI Y J. Comprehensive performance evaluation of the magnetic abrasive particles[J]. The international journal of advanced manufacturing technology, 2013, 68(1-4): 631-640.

[15] LIN C T, YANG L D, CHOW H M. Study of magnetic abrasive finishing in free-form surface operations using the Taguchi method[J]. The international journal of advanced manufacturing technology, 2007, 34(1/2): 122-130.

[16] 李彦俊, 陈燕, 郭龙文. 磁研磨法去除微小喷嘴棱边处毛刺的研究[J]. 航空制造技术, 2014(9): 88-90.LI Yan-jun, CHEN Yan, GUO Long-wen. Study of deburring on edge of micro nozzle by magnetic abrasive finishing[J]. Aerospace manufacturing technology, 2014(9): 88-90.

[17] 谭悦, 陈燕, 曾加恒, 等. 电解-磁力复合研磨TA18钛合金管内表面研究[J].组合机床与自动化加工技术, 2018(2): 140-147. TAN Yue, CHEN Yan, ZENG Jia-heng, et al. Study on inner surface of TA18 titanium alloy pipe by electrochemical magnetics composite finishing[J]. Modular machine tool and automatic processing technology, 2018(2): 140-147.

[18] 焦安源, 张龙龙, 刘新龙, 等. 磁粒研磨去除Al7075交叉孔棱边毛刺的试验研究[J]. 表面技术, 2019, 48(4): 302-309. JIAO An-yuan, ZHANG Long-long, LIU Xin-long, et al. Experimental study of deburring in Al7075 cross hole edgebased on magnetic particles grinding[J]. Surface technology, 2019, 48(4): 302-309.

[19] 焦安源, 全洪军, 陈燕, 等. 超声磁力复合研磨钛合金锥孔的试验研究[J]. 机械工程学报, 2017, 53(19): 114-119. JIAO An-yuan, QUAN Hong-jun, CHEN Yan, et al. Experimental study on ultrasonic magnetic composite grinding of titanium alloy cone holes[J]. Journal of mechanical engineering, 2017, 53(19): 114-119.

[20] JAIN V K, SAREN K K, RAGHURAM V, et al. Force analysis of magnetic abrasive nano-finishing of magnetic and non-magnetic materials[J]. International journal of advanced manufacturing technology, 2016, 896: 1-11.

[21] VERMA G C, KALA P, PANDEY P M. Experimental investigations into internal magnetic abrasive finishing of pipes[J]. International journal of advanced manufacturing technology, 2016, 88(5-8): 1-12.

[22] 范启明, 米镇涛, 张香文, 等. 提高航空燃料热安定性的研究进展[J]. 石化技术与应用, 2002(4): 261-294.FAN Qi-ming, MI Zhen-tao, ZHANG Xiang-wen, et al. Research progress on improving thermal stability of aviationfuel[J]. Petrochemical technology and application, 2002(4): 261-294.

[23] 李浩, 朱宝忠, 孙运兰. 镁粉对铝/冰燃料燃烧特性的影响[J]. 推进技术, 2015, 36(12): 1901-1908. LI Hao, ZHU Bao-zhong, SUN Yun-lan. The effect of magnesium powder on the combustion characteristics of aluminium/ice fuel[J]. Propulsion technology, 2015, 36(12): 1901-1908.

[24] 朱岳麟, 刘慧丛, 熊常健, 等. 我国航空燃料精制工艺装备技术进展[J]. 石油化工设备, 2001(1): 34-37.ZHU Yue-lin, LIU Hui-cong, XIONG Chang-jian, et al. Development of aerial fuel refining equipment in China[J]. Petrochemical equipment, 2001(1): 34-37.

Removal of Carbon Deposition on the Inner Wall of Turbo Shaft by Magnetic Needle Grinding

,,,,

(School of Mechanical Engineering and Automation, University of Science and Technology Liaoning, Anshan 114051, China)

The work aims to remove carbon deposition from the inner wall of aero-engine turbo shaft. Magnetic needle grinding method was used to remove the carbon deposition on the inner wall of the turbo shaft. The surface morphology of the inner wall of the turbo shaft before and after removal of carbon deposition by grinding was observed by 3D ultra depth of field electron microscope. Scanning electron microscope was used to measure and analyze the components of carbon deposition on the inner wall of turbo shaft and the matrix components of turbo shaft. At the same time, the composition of inner wall of turbo shaft after the removal of carbon deposition by magnetic needle grinding was determined and compared with the matrix composition, to verify the thoroughness of carbon deposition removal. Carbon deposition on the inner wall of turbo shaft was completely removed by magnetic needle grinding. The elements in the carbon deposition were O, C, Na, Al, Si, Ti, Fe, Zr, Mo、S and K, and the elements in the matrix were C, Al, Si, Ti, Zr and Mo. The elements on the inner wall of the turbo shaft were C, Al, Si, Ti, Mo, O and Fe measured after removal of carbon deposition with magnetic needle grinding, showing that the carbon deposition on the inner wall of the turbo shaft was completely removed after magnetic needle grinding. The results of composition analysis show that this result is correct that the carbon deposition on the inner wall of turbo shaft obtained from surface topography analysis is completely removed. At the same time, it shows that the method of removing carbon deposition on the inner wall of turbo shaft by magnetic needle grinding is feasible and achieves good results.

magnetic needle grinding; carbon deposition; surface morphology; scanning electron microscope; turbine shaft; removal mechanism

2019-10-20;

2019-12-15

CHEN Yan (1963—), Female, Doctor, Professor, Research focus: precision machining. E-mail: laochen412@gmail.com

陈燕,胡玉刚,巫昌海,等. 磁针磁力研磨去除涡轮轴内壁积碳[J]. 表面技术, 2020, 49(6): 259-266.

TG580.68

A

1001-3660(2020)06-0259-08

10.16490/j.cnki.issn.1001-3660.2020.06.031

2019-10-20;

2019-12-15

国家自然科学基金(51775258);辽宁省自然科学基金重点项目(20170540458);精密与特种加工教育部重点实验室基金(B201703);辽宁省教育厅重点项目(2017LNZD02)

Fund:National Natural Science Foundation of China (51775258), Liaoning Natural Science Foundation Key Project (20170540458), Ministry of Precision and Special Processing Key Laboratory Fund (B201703) and Liaoning Provincial Department of Education Key Projects (2017LNZD02)

陈燕(1963—),女,博士,教授,主要研究方向为精密加工。邮箱:laochen412@gmail.com

CHEN Yan, HU Yu-gang, WU Chang-hai, et al. Removal of carbon deposition on the inner wall of turbo shaft by magnetic needle grinding[J]. Surface technology, 2020, 49(6): 259-266.

——会偷偷侵蚀你的发动机!