力学失配2A12铝合金搅拌摩擦焊接头拉伸性能分析

王 磊,张 璐 ,2,赵新华,2,丛家慧,2,回 丽

(1.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,沈阳 110136;2.沈阳航空航天大学机电工程学院,沈阳 110136)

2A12铝合金具有密度低、强度高、耐腐蚀性强等优点,在航空航天以及汽车制造等行业得到广泛应用[1]。搅拌摩擦焊作为一种固相焊接技术,由于无需保护气体及残余应力小等优点,广泛应用于铝合金的焊接。

然而,由于焊接接头受到热循环以及搅拌头的机械作用,焊缝区产生非常大的微观组织梯度,导致接头的力学性能存在复杂的非均匀性,这种焊缝与母材之间的力学性能差异称为焊缝强度力学失配效应[2]。力学失配导致外载作用下接头区存在应力集中现象,进而影响焊接结构的承载能力和疲劳寿命。确定失配效应对焊接接头强度的影响,是焊接结构设计制造必须考虑的因素之一,对其安全寿命评定具有重要作用[3]。

目前,中外文献已有针对力学失配下焊接接头机械性能的研究。Wang等[4]采用分层拉伸方法研究汽轮机转子内异种金属焊接接头的完整性并分析了其局部力学性能,发现局部力学性能影响裂纹尖端断裂参数以及裂纹扩展行为。Zhu等[5]研究了焊接强度失配对板材零件表面和嵌入缺陷极限载荷的影响,发现过匹配不利于提高熔合线缺陷的极限载荷。Guo等[6]通过对不同焊接速度下的2024-T3铝合金焊接接头进行了拉伸试验,发现由于焊接过程中的热量和塑性流动不均匀,焊缝热影响区的屈服强度最高并且延展性最好。近年来,数字图像相关(DIC)技术在研究焊接结构的全场应变方面具有优势,Temmu等[7]利用DIC技术分析了拉伸条件下异种钢焊接接头试样的应变分布,获得了焊缝尺寸和失配比对焊缝失效形式,断裂强度,延展性等机械性能的影响。

综合上述研究发现,目前针对不同失配条件下铝合金搅拌摩擦焊(FSW)焊接接头的机械性能尚缺乏细致研究,有待进一步探索。以2A12铝合金为对象,采用试验与数值模拟相结合的方法研究了不同强度匹配下焊接接头的拉伸性能[8],通过DIC方法将局部应力映射到局部应变从而定量描述接头的机械性能,并讨论了焊缝的微观结构对断裂位置的影响。

1 试验材料与方法

试验材料为4 mm厚的2A12铝合金板,热处理状态为O态(退火态)与T4态(固溶处理加自然时效),焊前磨去氧化膜并清洗板材表面。焊接选用FSW-3LM-4012宽幅小型FSW系统,搅拌头为圆锥螺纹型,平均直径5 mm,针长2.85 mm,轴肩直径10 mm,焊接方向与母材的轧制方向垂直,焊接工艺为旋转速度1 200 r/min,进给速度100 mm/min,轴肩压入深度0.2 mm。

试样尺寸参考ASTM E8M—2015标准,为了避免焊缝的应力集中以及熔合线等几何结构非均匀性对其力学性能的影响,磨去焊缝顶部2 mm与底部0.5 mm[9]。采用基于DIC技术ARAMIS光学应变测量系统测得焊接接头的全场应变分布,试验开始前喷涂散斑,试样尺寸及制备好的试样如图1所示。拉伸试验采用INSTRON电子万能试验机,拉伸速率为2 mm/min,通过Grasshopper CCD相机采集变形图像,试验结束后通过ARAMIS系统软件获得焊接接头全局变形情况及应变云图。

2 结果与讨论

2.1 焊接试样拉伸性能曲线

如图2所示为两种不同热处理状态2A12铝合金 FSW接头的应力-应变曲线。从试验结果看,2A12-O比2A12-T4先达到屈服极限并进入塑性阶段,并且在塑性应变过程中2A12-O的应变硬化更低,延展性更高。发生断裂时2A12-O的抗拉强度低于2A12-T4,且断后伸长率更高。观察试样断裂位置,发现2A12-T4断裂于热机影响区(TMAZ)与热影响区(HAZ)的交界处,而2A12-O断裂于母材区(BM),如图3所示。

图3 不同失配比下断裂位置Fig.3 Location of the fracture at different mismatch ratios

表1所示为两种材料焊接试样与母材的拉伸性能。对比发现,2A12-T4焊接试样相对于母材,抗拉强度及断后伸长率均降低,为低配接头,焊接试样的延展性低于母材。2A12-O铝合金焊接试样的屈服强度、抗拉强度比母材略高,为高配接头,但焊接试样的断后伸长率低于母材,这是由于试验过程中焊缝与母材共同参与变形,但焊缝区的材料韧性差,对试样整体变形起到约束作用。

表1 焊接试样及母材的拉伸性能Table 1 Tensile properties of welded sample and BM

注:σb为材料抗拉强度,σp0.2为屈服强度,δ为断后伸长率。

2.2 焊接接头局部应力应变

采用DIC技术测量焊接试样全场应变,后处理软件基于灰度的不同进行计算[10]进而得到焊接接头各区域的局部应变。如图4所示为2A12-T4与2A12-O焊接接头在拉伸过程中的应变场云图。从图4中可以明显看出对于2A12-T4焊接试样,弹性阶段焊缝各区的应变分布比较均匀,随着载荷的增加应变局部化出现在HAZ与TMAZ交界处,之后在TMAZ出现进一步的颈缩现象,断裂发生前,TMAZ局部应变已达到18.1%,而BM应变仅为2.3%,最终在TMAZ发生断裂时局部应力达到411 MPa。而2A12-O焊接试样的应变分布情况完全不同,从应变图的演化可以看出随着试验的进行,试样的焊核区(NZ)和TMAZ附近应变最低,BM发生应变集中并逐渐成为高应变区并最终在此发生断裂,断裂发生时NZ局部应变仅有0.4%,而BM局部应变已达到46.6%,此时BM区局部应力为216 MPa。

图4 焊接接头应变云图演化Fig.4 Evolution of strain cloud diagram of welded joints

为了获得焊接试样不同位置的应力-应变响应,采用等应力假设的方法,提取局部应变数据并结合全局载荷得到应力应变关系[11]。试验过程中焊缝全局受到的载荷大小相同,假设焊缝各区域串联排列,并且试样中任何位置横截面为均质材料,则可以通过等应力假设得到各区域应力与应变应变映射关系,进而可以有效地计算焊缝局部应力情况。试样各区域材料均符合弹塑性金属材料力学性能变化规律。

定义x轴方向为载荷方向,有:

(1)

式(1)中:σ(xi,t)为试样任意时刻的应力;Ai为计算区域横截面积。

任意时刻指定区域的横截面积计算公式

Ai=A0e-εi

(2)

式(2)中:A0为原始横截面积;εi为局部轴向应变。

试样拉伸过程中的局部应力-应变响应,可以表示为[σ(xi,t),εx(xi,t)],其中εx(xi,t)为通过DIC方法获得的各指定区域应变情况。据此绘制焊接接头不同分区的拉伸性能曲线,如图5所示。

图5 DIC映射下应力-应变曲线Fig.5 Stress-strain curve under DIC

对比图5曲线可以看出焊接接头各区域间的应力应变响应存在巨大的差异,接头的拉伸强度和断裂位置不同,很大程度上取决于接头材料的微观结构以及硬度分布[12],对于2A12-T4焊接接头,与BM相比,TMAZ与NZ应力先达到屈服点进入塑性阶段。TMAZ屈服强度最低且局部应变最大,这是由于焊接过程中TMAZ在搅拌力及其热效应的共同影响下,接头发生退火,晶粒软化并严重扭曲,冷却后形成大小不均匀的组织,如图6所示,导致此处外力作用下发生不均匀的形变,易产生应变集中。对接头施加拉伸载荷时,高强度的BM区对低强度的TMAZ存在“约束效应”[13],导致接头中强度最低的区域出现较大的应变集中,故最终在TMAZ区附近发生断裂。

相反,对于2A12-O铝合金,热力耦合作用在焊接区域,而沉淀硬化铝合金的力学性能受其晶粒尺寸和强化相分布的影响较大,NZ晶粒在焊接过程中完全动态再结晶,导致晶粒尺寸减小,组织致密,焊接过程起到细晶强化作用,使得焊核区强度获得提升,如图7所示。

图6 2A12-T4焊接接头高低强度区金相图Fig.6 Metallographic diagram of high and low strength zone of 2A12-T4 welded joint

图7 2A12-O焊接接头高低强度区金相图Fig.7 Metallographic diagram of high and low strength zone of 2A12-O welded joint

2.3 数值模拟

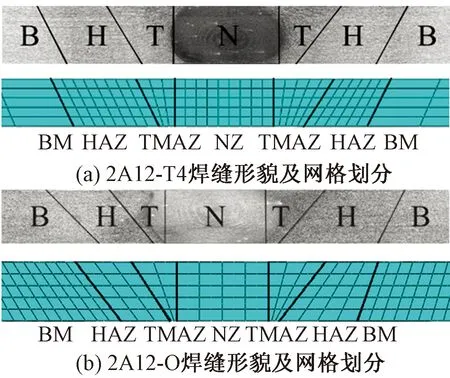

为了验证上述计算方法的准确性,通过ABAQUS软件建立焊接接头模型进行拉伸模拟计算。为了确保模拟结果的准确度,所建模型的几何尺寸与试样尺寸相同。各区域的材料属性及几何形状对模拟结果有很大影响[7],因此根据焊接接头各区域硬度和微观结构的不同对接头不同区域进行划分,并将分区方式应用于数值模型[14],网格采用 8节点六面体线性缩减积分C3D8R单元,接头各区域划分及网格划分如图8所示。

为了模拟拉伸试验过程,模型载荷采用以位移为加载方式的边界条件,试样一端面完全固定,另一端面施加垂直于焊接方向的位移约束。模拟过程材料属性采用弹塑性材料模型,将通过等应力假设计算得到的材料属性作为模型的材料输入,具体材料参数如表2所示。鉴于试样过程中试样受到拉伸应力,材料损伤计算采用柔性损伤准则,应变由应力三轴度η和应变比εpl两个参数决定,拉伸条件下通常取η=0.33[15]。

图8 模型分区示意图Fig.8 Schematic diagram of model partition

表2 ABAQUS输入材料参数Table 2 Materials data input in ABAQUS

注:E为材料弹性模量,μ为泊松比。

图9比较了试验结果与数值模拟下的试样拉伸性能,由图9可以看出对于2A12-T4和2A12-O模型预测出的曲线以及变化趋势与试验结果吻合良好。与试验结果相比,模拟结果在初期的材料弹性阶段拟合度较好,随着载荷的不断增加,焊接接头进入塑性阶段,数值模拟与计算结果出现偏差。这个偏差出现的原因在于焊缝材料的非均匀性[13],焊缝各区之间没有明确界限且并非直接串联,材料的晶粒排布微观结构各不相同,导致了焊缝区域的非单轴应力状态,而进行等应力假设计算时应变被映射到假定的单轴应力上,该因素导致了应力应变曲线的偏差。

图9 数值模拟与试验获得的应力-应变曲线Fig.9 Stress-strain curves of simulation and test

3 结论

(1)2A12-T4铝合金接头为低配接头,由于搅拌力和热循环作用,各区域力学性能差异较大,焊缝内部存在明显应变梯度,TMAZ区拉伸性能最差。

(2)2A12-O铝合金接头为高配接头,焊接过程中在细晶强化作用下,接头区力学性能优于BM区,BM区出现应力集中并且最终在此区域发生断裂。

(3)通过DIC方法结合等应力假设获得的焊缝局部力学响应与拉伸试验结果吻合度较好,证明了这种方法应用于非均质材料力学性能分析的可行性。

(4)基于DIC测量数据的数值模拟结果与试验结果具有较好的一致性,模型可以应用于FSW焊接结构的全局应力应变分析,为研究焊接接头的机械性能提供了新思路。