圆柱形零件镀铬均匀性的优化研究

翟敏

摘 要:由于镀铬层的硬度高,因而耐磨性好,而且可以在高温下工作,可以广泛地用于需要耐磨的零件和工具、量具,以及修复零件的尺寸。本文针对圆柱形零件电镀铬层厚度不均问题,通过镀前尺寸协调、电镀夹具、阳极与镀件布局的影响等对圆柱形零件镀铬分析,指出镀层厚度不均的原因,并提出改进措施。

关键词:镀铬 镀层均匀 优化

中图分类号:V25 文献标识码:A 文章编号:1674-098X(2020)05(a)-0077-02

1 引言

金属铬具有很高的硬度,一般得到的镀铬层其硬度也相当高。在一定成分的镀液中,控制一定的操作条件,还可以得到硬度极高的硬铬镀层,其硬度值超过最硬的淬火钢,仅次于金刚石。由于镀铬层的硬度高,因而耐磨性好,而且可以在高温下工作,可以广泛地用于需要耐磨的零件和工具、量具,以及修复零件的尺寸。

在不同的行业和不同的特殊部位,根据镀层性能的使用要求,镀层厚度不同,镀铬层主要作为耐磨擦应用,厚度多为数几十微米,较其它电镀层厚,由于镀铬分散性较差,越容易造成电流分布不均匀,不可避免的造成零件均匀性差的问题。为促进镀铬的运用和镀铬的发展,有必要对影响镀铬均匀性的因素进行研讨。

2 影响镀铬均匀性的因素

2.1 镀前尺寸协调

设计制件图样规定的尺寸公差包括机械加工公差与电镀镉铬层公差,故需由机械加工与电镀铬同时协调完成。镀铬层用于耐磨性能时,通常镀层厚度分为20-40μm[圆柱类公差带为(40-20)×2=40μm]、40-60μm(轴类公差带为40μm)、≥50μm等,针对圆柱类零件一般选取加大镀后机械磨削至最终尺寸。

加大尺寸电镀后磨削是已知成品尺寸及镀层厚度范围,需计算镀前尺寸以进行机械加工,机械加工后电镀至超出规定的厚度,再由机械加工至成品尺寸,计算原则应使镀后磨削至成品尺寸时,镀层厚度应符合规定的镀层厚度要求。圆柱形零件加大尺寸电镀后磨削公差计算公式为:镀前尺寸公差上限=成品公差下限-2 倍镀层厚度下限;镀前尺寸公差下限=成品公差上限-2 倍镀层厚度上限。

2.2 工件装夹方式

镀铬溶液的分散能力和覆盖能力很差,采用的电流密度很大,而其电流效率又很低,要在形状复杂的工件上获得均匀的铬层质量就要采取辅助阳极和遮蔽阴极,并选择理想的挂具式样,应用较高水平的装挂技术。挂具式样要考虑工件的形态,结构上尽可能简单,方便拆卸,有利于制作、使用和维护。在实际生产中,零件在镀前保护时,由于每个人加工保护出来零件铜丝绑扎松紧不一、制作保护阴极圈大小圈数不相同,造成最终零件个体与个体之间,同一零件上下镀层不均现象。

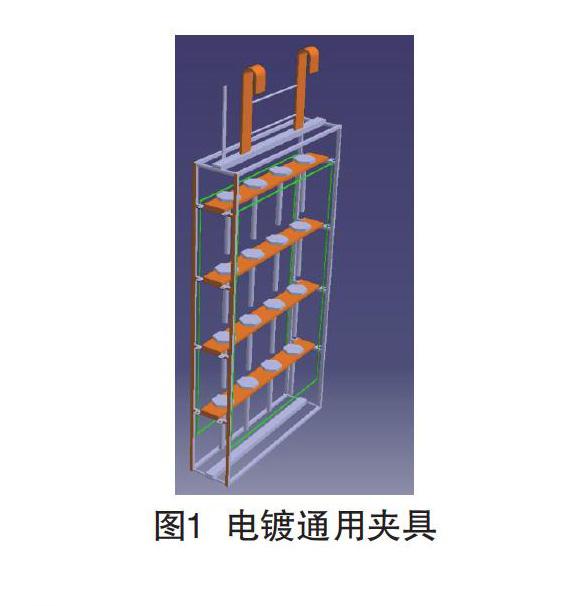

为消除上述影响镀铬层均匀性因素,设计制作此类零件通用电镀夹具(见图1示)。固化了零件导电、阴极保护圈大小、阴极保护圈材质、零件的装槽量、零件在槽中均匀分布和零件在槽中深浅相同等。

通过装夹方式的改变,采用该类夹具装夹、保护阴极及上下屏蔽绝缘,很大程度上保证了零件间的距离以及零件与阳极之间的距离,使电力线均匀分布,有效的解决了圆柱形零件电镀过程中镀层不均匀、上端镀层过厚、零件偏心的问题。

2.3 阳极与镀件布局的影响

2.3.1 阳极位置

一般镀铬层厚度的均匀性取决于阳极与镀件的相互关系,在实际操作中应注意以下几点:

(1)面积差异比较大的镀件不能同槽电镀,否则电流分布严重不均;

(2)镀件放置的不同部位与阳极的间距应尽量相等,这样可以使溶液的电阻相似,电流分布均匀;

(3)将圆柱镀件定位在以4根阳极组成的、各自的“箱式”的中间,让电流在镀件表面能均匀分布,避免产生椭圆度,一般圆柱零件和阳极距离200~300mm。

通过上述阳极布置原则,合理地布置阳极可降低尖端的电流,加大中部的电流,使整个圆柱零件的电流分布趋向于均匀。

2.3.2 阳极大小

由于镀铬电流较大,在电解过程中槽内因自由空间中电流分布很强,对尖角及凸出威胁很大。要获得良好的镀铬层,就必须全面考虑不同零件的形状、大小、长短而选用不同的夹具和镀铬阳极,一般选用的铅阳极应该比镀件短一些,保证阳极对着圆柱零件的中间部位,避免阳极超长部位的电流分布到镀件两端电流太大产生尖端效应,若阳极太长,可将超过镀件部位的阳极面用塑料带包封绝缘或在镀件的上下部位增加象形保护阴极。

2.3.3 阳极导电不均匀的影响

目前电镀铬在生产中应用非常广泛的铅锑合金作阳极。镀铬中,铅阳极上覆盖一层二氧化铅的黄色膜,在铬酸溶液中二氧化铅就会转化为铬酸铅,这种膜致密,导电性差,导致槽电压升高,耗电量增大,要设法清除。为保持铅阳极无壳状沉积层,确保良好的导电性,目前现场采用的是手工去除(即用钢刷刷除)表面铬酸铅钝化层,恢复其导电性能。手工去除不能保证每块100%去除鈍化层,造成阳极导电率不一、镀层均匀差异大。这样化学去除方法被提上日程。通过新增配置化学去除铬酸铅槽液,消除因阳极导电性不一致影响镀层均匀性弊端。

采用化学法去除铅阳极板上沉积的铬酸铅有效的改善了阳极板导电性不均匀的弊病,减轻了工人劳动强度,减少了镀前准备时间,保障了同槽电镀零件镀层均匀性。

3 结语

本文以圆柱形零件镀铬为研究对象,从镀前尺寸协调、阳极对镀铬均匀性的影响、镀液中三价铬的影响等方面做了较为深入的研究和探讨,进一步掌握了影响圆柱形零件镀铬均匀性的因素,完善了均匀性镀铬工艺方法,具体研究结论如下所示:

(1)加大尺寸电镀后磨削公差计算公式为:镀前尺寸公差上限=成品公差下限-2倍镀层厚度下限;镀前尺寸公差下限=成品公差上限-2倍镀层厚度上限。

(2)采用夹具装夹后,消除人为误差,很大程度上保证了零件间的距离以及零件与阳极之间的距离,有效的解决了零件偏心的问题。

(3)合适的阳极位置以及阳极大小,避免电流分布呈不均匀状态,避免产生椭圆度。

(4)采用化学方法去除阳极铬酸铅,消除因阳极导电性不一致影响镀层均匀性弊端。

参考文献

[1] 王连洪.特长活塞杆镀铬层不均匀问题分析及改进措施[J].煤矿机械,2004(10):78.

[2] 普学仁.提高镀铬层性能的方法[J].重庆工业高等专科学校学报,2003(2):41-43.

[3] 郑瑞庭.电镀件装挂技术问答[M].北京:化学工业出版社,2008.

[4] 马坤,郭瑞兴,张晓冬.芯棒镀铬装置的设计[J].冶金设备,2010,6(3):64-66,68.

[5] 张春华,何昭民,关锰,等.基材表面粗糙度对镀铬层膜基结合性能的影响[J].沈阳工业大学学报,2016(5):274-279.

[6] 王超,周长虹.全硫酸盐常温三价铬镀铬工艺[J].电镀与涂饰,2015,34(7):396-400.