圆形非光滑表面叶片对离心泵空化特性的影响

牟介刚, 章子成, 谷云庆, 施郑赞, 郑水华

(1. 浙江工业大学 机械工程学院, 杭州 310023; 2. 中国计量大学 计量测试工程学院, 杭州 310018)

离心泵的空蚀损伤现象是造成离心泵故障的主要原因之一.研究表明,离心泵空化时空泡的产生与溃灭也是空蚀损伤产生的重要因素之一[1-2],故减少离心泵空蚀损伤的关键在于提高离心泵的抗空化特性.在抗空化微观研究方面,Bidhandi等[3]发现,新型材料二氧化硅纳米颗粒可以延缓空化产生显著缩小空泡体积的增长.张宇宁等[4]将空化与微观粒子相互作用的物理认识融入到数值模拟中,在空穴的预测方面取得了很大进展.在仿生结构抗空化方面,赵伟国等[5]通过在离心泵叶片表面布置障碍物,有效地增大了叶片近壁面的湍动能,改善了压力分布,有效地抑制了空化的形成.牟介刚等[6-7]在离心泵隔舌处建立了仿生结构,发现仿生结构蜗壳能够改善离心泵内部非定常流场特性,对压水室压力脉动有明显的抑制作用且在各监测点的压力脉动均小于标准蜗壳,最大降幅可达56.1%.Niu等[8]通过对鲨鱼表皮非光滑表面的仿生研究后发现,不同的涡结构可以诱发不同的涡对,主要是二次涡,可以将大涡离散为小涡.Shi等[9]对离心泵进行了非定常的空化流动数值模拟,结果表明,离心泵内压力脉动产生的主要原因是叶轮与隔舌之间的动静干涉作用,随着空化程度的加剧,压力脉动幅值会进一步提高.在空化的数值模拟方面,Stopa等[10]提出了LTSA方法并进行了试验验证,直接从转子上收集离心泵扭矩的频谱信息来检测空化现象,找到空化初生的脉动频率.Liu等[11]结合试验和数值模拟的方法分析了离心泵内空化不稳定流动.Tan等[12-13]基于完全空化模型研究了带有导叶结构的离心泵空化特性,定常结果表明前置导叶预旋调节对离心泵空化影响较小,没有分析空化发生的瞬态特性.Lee等[14]通过试验和数值模拟研究了诱导轮的空化特性,结果表明诱导轮空化的发展能改善入口回流现象.

目前,仿生结构在离心泵上的运用主要集中在蜗壳和隔舌处,而对叶片处的仿生结构研究很少.基于仿生结构对壁面处湍流场的改变较为明显,能够较好地改变壁面湍流场的流动特性,在离心泵叶片最容易发生空化空蚀的吸力面处设置仿生非光滑表面结构,研究仿生非光滑表面对离心泵空化性能的影响,寻找最佳抗空化效果的仿生非光滑表面结构.

1 数值计算方法

1.1 计算模型

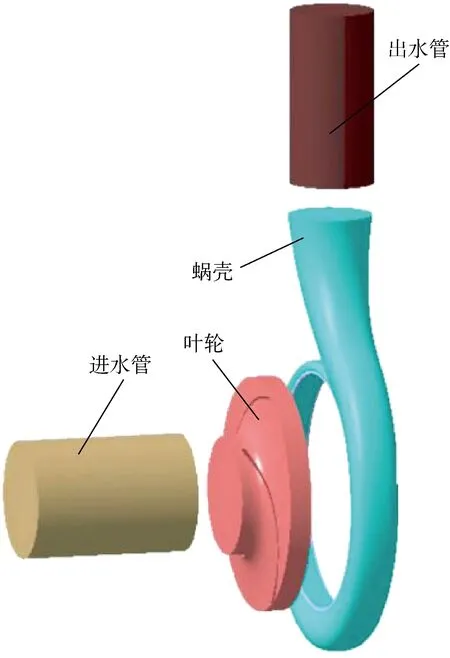

以IS80-65-160型离心泵水力模型为研究对象,利用CATIA分别对离心泵叶轮流体域、蜗壳流体域以及进水管和出水管流体域进行建模,建立如图1所示的离心泵流体域.离心泵主要参数为:流量Q=50 m3/h,扬程H=32 m,转速n=2 900 r/min,效率η=75%,进口直径D1=76 mm,叶轮外径D2=168 mm,叶片数Z=4,必需空化余量NPSHr=2.5 m.

图1 离心泵计算流体域

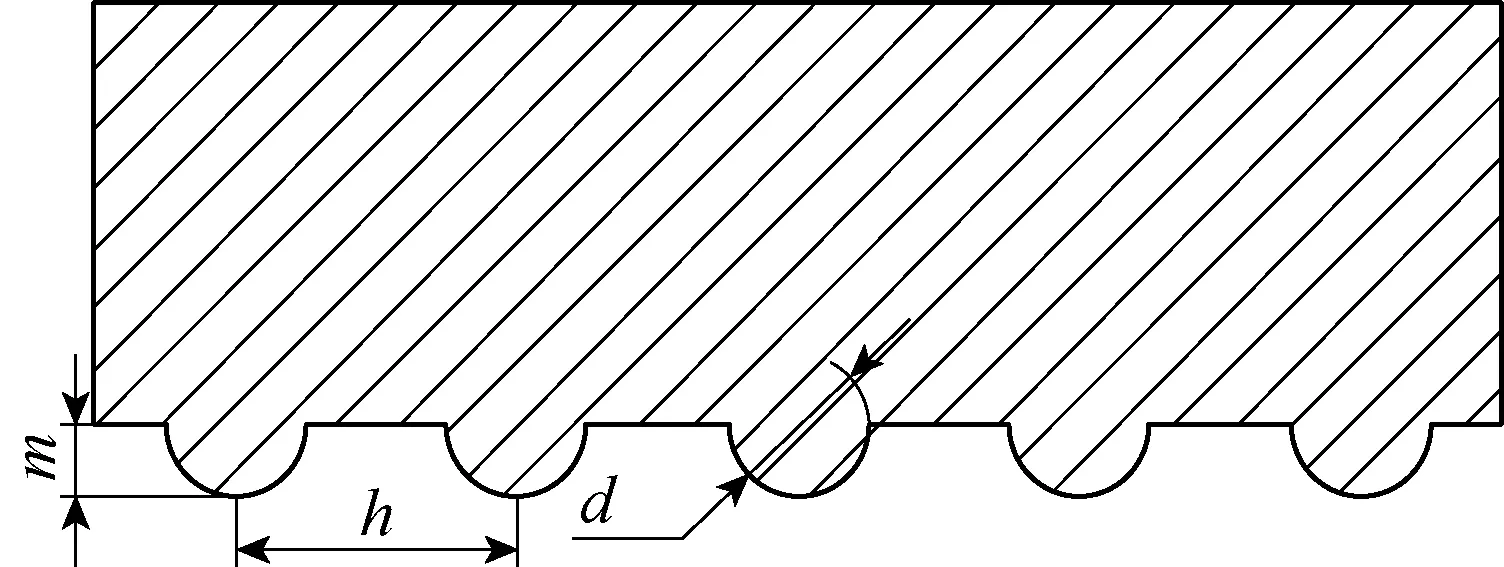

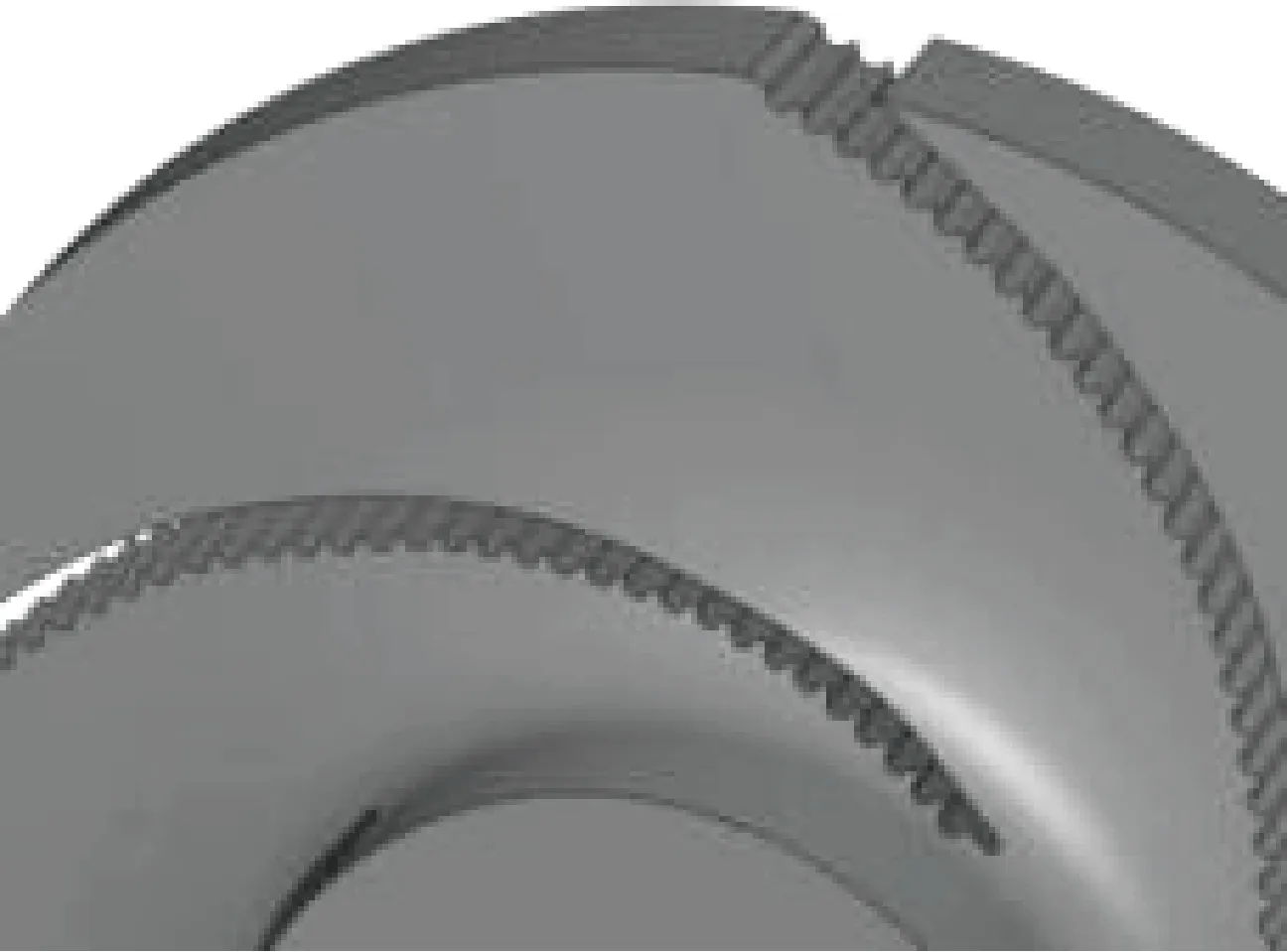

虾蛄作为海生生物,在进化过程中,其体表背面形成一节节的中央脊,这些背脊结构不仅能起到自由伸缩的目的,还能有效改善背脊壁面的湍流场分布,减小压力脉动[15].国外学者还研究过类似的沟槽结构,在叶轮前后盖板内壁面处布置沟槽结构,发现能够改善离心泵入口处的压力分布,具有一定的提高离心泵空化性能的效果.基于仿生学相原理,对虾蛄的仿生非光滑表面结构进行抽取,其表皮主要结构形态为锯齿形特征,主要表现在各个流动凹凸结构之间.再根据锯齿形结构构造符合流线型的特征结构,将虾蛄背脊结构优化成圆形凸起结构,建立如图2所示的仿虾蛄体表背面的仿生优化模型,其中仿虾蛄背脊的圆形凸起直径为d.将优化的仿生模型结构运用到离心泵叶轮靠近前盖板的吸力面位置处,研究不同d的圆形表面结构对离心泵空化特性的影响.其中m为沟槽深度,h为沟槽距离,取m=d/2,h=5 mm.研究过程中,分别取d=0,0.5,1.0,1.5,2.0,2.5 mm 6种情况.图3所示为d=2.5 mm离心泵的叶轮流体域.

图2 仿生优化模型

图3 离心泵的叶轮流体域(d=2.5 mm)

1.2 网格划分

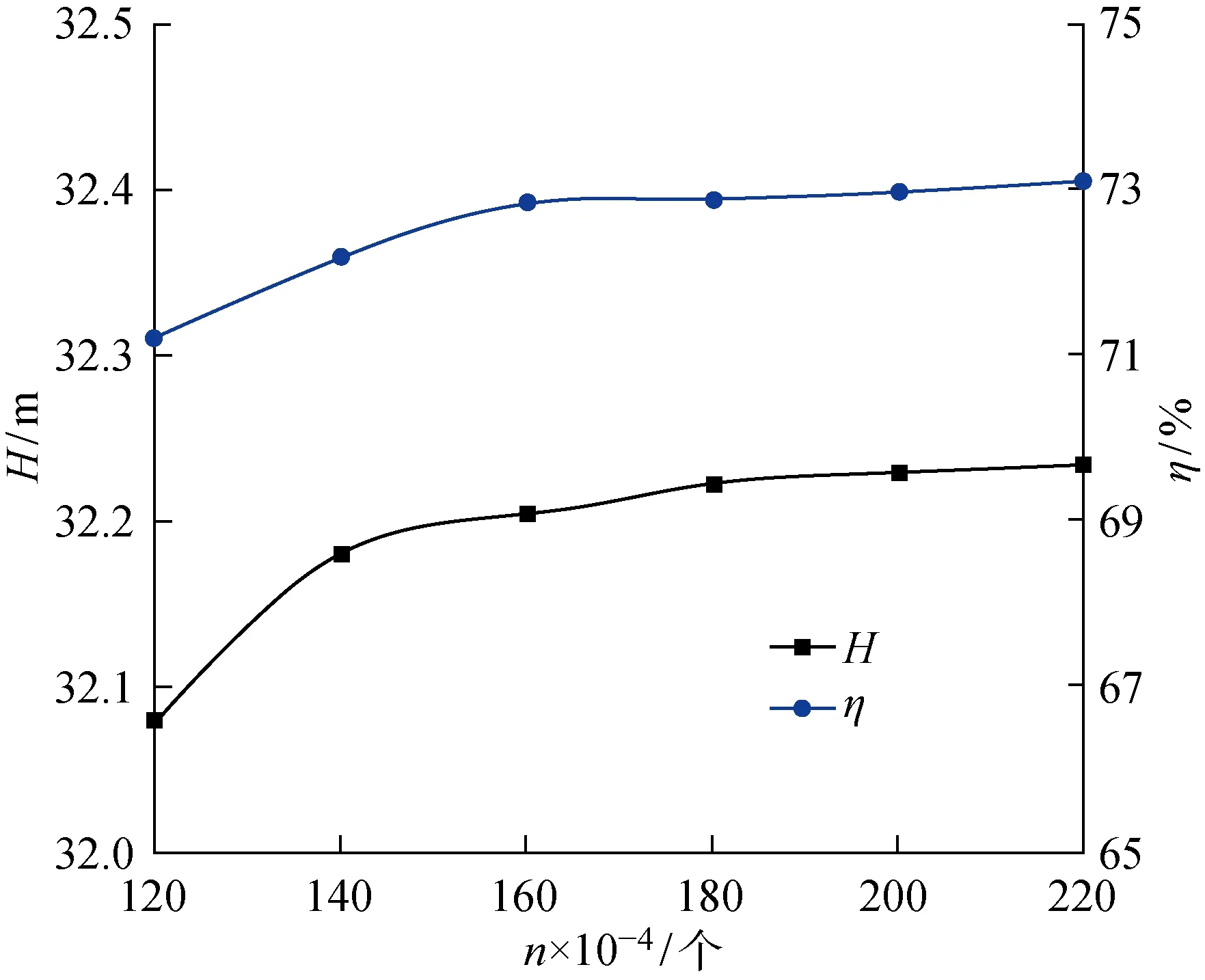

为了准确捕捉叶片边界层的流动状态,需要对叶片壁面处的网格进行加密,采用Pumplinx网格划分技术,针对隔舌处的网格,通过高精度几何区域的二分法,粗网格被加密,在靠近几何边界区域,大网格被网格生成器自动分裂成小网格,整合小网格来适应几何边界的形状和界线,从而捕捉几何边界的细节特征.如图4所示,图中n为网格数,当离心泵流体域整体网格增加到一定程度后,随着网格的继续增加,数值模拟得到的扬程和效率趋于稳定时即可认为达到了网格无关性要求.最终离心泵水体域的计算网格总数控制在200万左右.

图4 网格数与扬程及效率的关系

1.3 参数设置

设置离心泵空化计算中的液态流体为25 ℃的清水,汽态流体为25 ℃的水蒸汽,在液态流体为25 ℃时水的饱和蒸汽压为 3 600 Pa.选择适应性能较强的k-ε湍流模型,空化模型选择基于均质的全空化模型,假设气泡平均直径为10-6m,其中参考压力为0,入口边界条件设置为总压入口,出口边界条件设置为质量流量出口,通过降低进口总压的方法来模拟不同空化余量.采用一阶迎风格式对空化流场进行计算,设置计算精度为10-3.计算中流量工况分别选取Q=30,40,50,60,70 m3/h.

1.4 空化模型

离心泵空化模型建立起了气液两相的介质密度与其他物理量之间的联系.选用Singhal[16]完全空化模型.在单位体积内,气液两相的质量交换为

(1)

式中:N为每个体积单元的气泡数;mB为气泡质量;t为时间;αv为气体体积率;ρv为气体密度;RB为气泡半径;pv为液体在当地温度下的汽化压力;p为气泡周围液体压力;ρl为液体密度.

气液两相质量传输方程为

(2)

式中:ui为流体速度分量;Re为水蒸气生成率;Rc为水蒸气凝结率.

2 离心泵特性分析

2.1 外特性分析

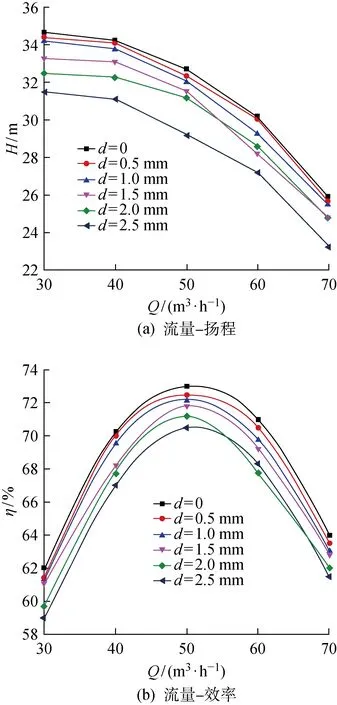

不同d下的离心泵外特性曲线如图5所示.由图5可知:在设计工况下,d=0的离心泵扬程最高.d=0.5,1.0 mm时,离心泵的扬程比较接近光滑表面叶片的扬程,扬程下降2%以内.d=1.5,2.0,2.5 mm时,离心泵则出现了扬程的大幅度下降,说明叶片越趋近光滑时越符合流体的流动状态,当圆形非光滑表面叶片结构达到一定直径时,由于圆形凸起结构的阻碍,流体在叶片吸力面处流动阻力增加,而且在凹凸结构底部容易形成小漩涡,消耗了流体的能量,造成扬程的降低.

图5 不同d值时离心泵扬程和效率曲线

d=0的离心泵在设计工况下有着最高的效率值,d=2.5 mm的离心泵效率最低,比前者的最高效率值低约4%,其原因为非光滑表面叶片分布着凸起结构,不符合流体的流态特征,在凹坑处易产生漩涡,消耗了能量,造成了扬程和效率的降低.同时,非光滑表面结构较小时可以较好地拟合液流的流动曲线,没有过大的弯角,其扬程和效率较贴近光滑表面叶片.当圆形凸起结构尺寸和形状设置合理时,叶轮对凹坑层内液流的夹持控制变弱,故表现出在d较小时离心泵扬程和效率比较贴近光滑表面叶片离心泵的扬程和效率.

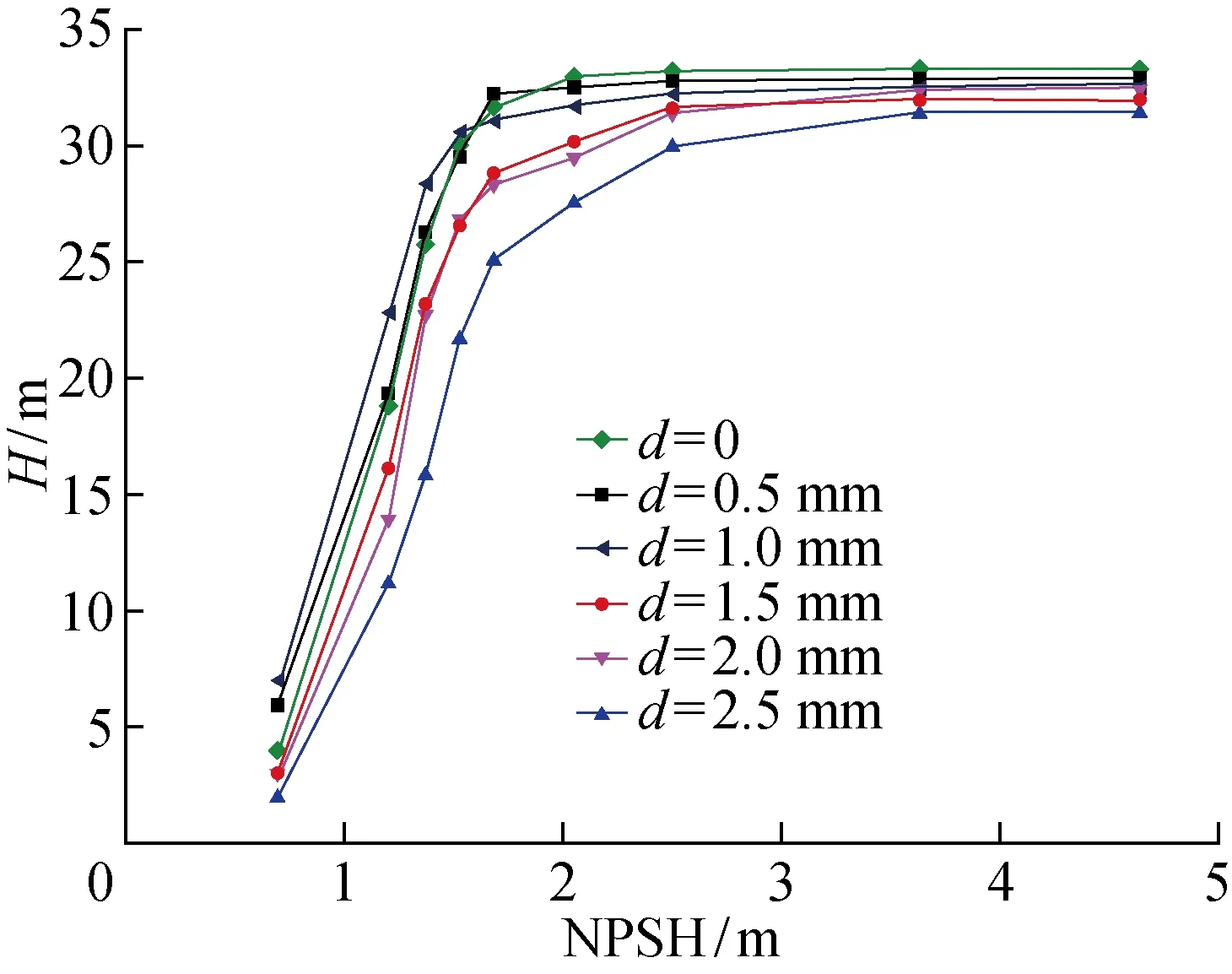

2.2 空化特性分析

不同d值时离心泵空化余量曲线如图6所示.由图6可知:随着空化余量的降低,扬程先保持不变,然后慢慢开始降低,在接近临界空化余量时扬程出现骤降.d=0.5 mm和d=1.0 mm离心泵比d=0离心泵的临界空化余量低,这说明d=0.5 mm和d=1.0 mm离心泵具有一定的抗空化性能,且d=1.0 mm离心泵的抗空化性能最佳.而d=1.5 mm,d=2.0 mm,d=2.5 mm离心泵比d=0离心泵的临界空化余量值高,这3种圆形非光滑结构由于较大地改变了叶片的表面形状,流体介质在叶片吸力面表面流动时不符合流线型流动状态,其抗空化性能较差.

图6 不同d值时离心泵空化余量曲线

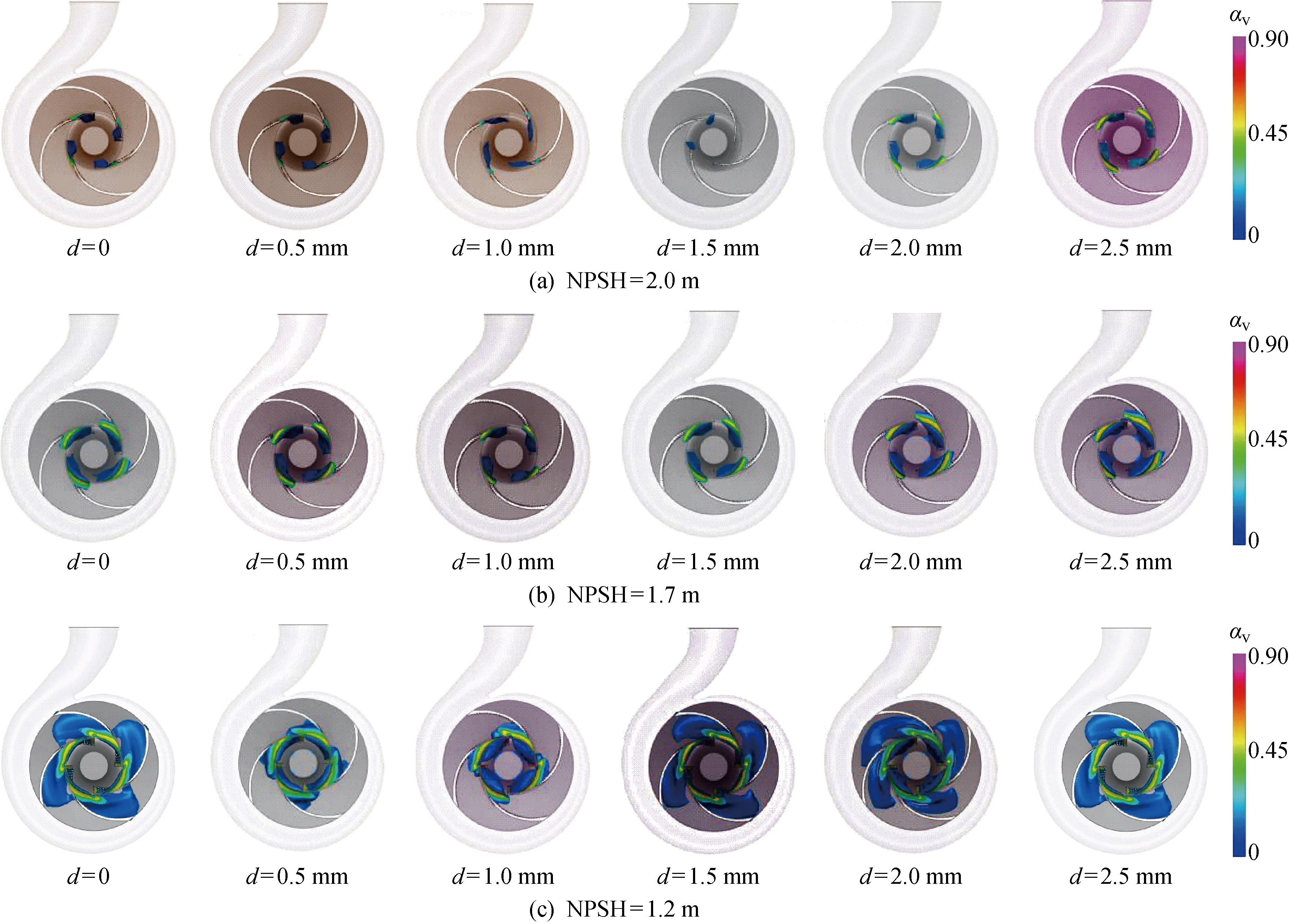

不同d值时离心泵在额定工况Q=50 m3/h时的空化发展过程如图7所示,对比在相同空化余量下离心泵内空泡的分布及空泡体积大小.从左至右依次为不同d下的离心泵在空化余量NPSH=2.0,1.7,1.2 m时的空泡云图.以气泡体积分率为变量,取气泡体积等值面范围为0.2~0.9,图中后盖板与等值面闭合围成的封闭图形体积大小即为流道内空泡区域.从空泡发展过程可以看出,空泡最先出现在叶片吸力面的低压区,空泡在叶轮流道内呈现非均匀对称性,这与叶轮和隔舌的动静干涉作用有关.初生空化时空泡体积小,大部分附着在叶片前缘,随着空化程度的加深,沿着叶片的型线方向,空泡逐渐向叶轮流道扩展.空泡从最初的叶片吸力面产生扩展到叶片的工作面区域,气体体积分数呈现迅速的上升趋势,在叶片前缘处气体体积分数达到最大值,当体积分数达到一定程度时,空泡对流场的均匀性产生了严重的影响,反应在空化性能曲线上扬程的急剧下降.当空化余量下降到一定程度时,空泡占据了叶轮的整个流道,阻碍了流体在叶轮流道内的正常流动,严重影响了能量的传递,造成离心泵外特性的改变.

图7 圆形非光滑离心泵空泡体积分布云图

在初生空化时,6种不同直径的圆形非光滑表面叶片叶轮内的空泡体积差别不大.空泡只在叶片吸力面前缘产生,还未堵塞进口流道,对离心泵的扬程和效率影响有限.在空化发展中,空泡体积逐渐占据叶轮进口流道.相比较于非光滑表面叶片离心泵,光滑表面叶片离心泵叶轮内空泡体积增长迅速,空泡最先覆盖整个叶轮流道,阻碍在此流道内流体的正常流动.当空化严重时,6种不同直径的圆形非光滑表面叶片叶轮内含气率进一步增大,过流通道内充满了空泡.但是受到叶片非光滑表面结构形状的影响,非光滑表面叶片叶轮在相同的空化余量下,空泡体积具有明显的改善效果.d=0.5 mm和d=1.0 mm的圆形非光滑表面具有良好改善离心泵内空化性能的特点,尤其当d=1.0 mm时,泵内空泡体积最小.适当直径的圆形非光滑表面结构具有改善离心泵空化性能的主要原因是非光滑表面叶片改善了叶片吸力面处压力分布,压力梯度变化显著,流体在叶片吸力面处的流态得到改善,提高了离心泵空化的性能.但是随着仿生结构的增大,其抗空化性能逐步减弱,这是由于较大的仿生凸起结构严重影响了叶片吸力面处流体的流动轨迹,在叶片底部形成漩涡,使得空化加剧,并且较大的仿生结构阻碍了机械能向流体速度能的转变.而且当仿生结构直径较小时,其抗空化性能并不明显,所以综合考虑可以知道当d=1.0 mm时,此时的仿生凸起结构具有最佳的抗空化性能.

图8 不同空化余量下湍动能分布云图

2.3 非光滑表面对湍动能分布影响

不同空化余量下,d=0和d=1 mm离心泵的湍动能耗散云图如图8所示,图中k为湍动能.由图8可知:未发生空化时,湍动能较强区域分布在叶片吸力面处,各个流道内呈现对称性的分布,此时圆形非光滑表面叶片离心泵和光滑表面叶片离心泵的湍动能区别并不明显.随着空化余量的减小,叶轮流道内湍动能的耗散程度逐渐加剧,且高湍动能耗散区域主要集中在叶轮出口处,并且靠近叶片吸力面尾缘处.这与叶片吸力面的空化区和空化尾迹作用区域相一致,并且高湍动能区域呈现一定的非对称性.在严重空化时候,湍动能逐渐由叶轮进口向叶轮出口处转移,减少了由湍动能转换为流体势能的能力,造成扬程的迅速降低.湍流流动具有动量大且传递快的特点,吸力面处布置仿生非光滑结构后,叶片吸力面处仿生凸起结构能够增加叶片吸力面近壁面处湍动能,使得层流向湍流流动的转掠提前发生,减少了分离引起的压差阻力.当空化余量较小时,圆形仿生结构对湍动能的影响并不大.随着空化余量的逐步加深,仿生结构对湍动能分布与强度影响较大,抑制效果更加明显.

图9 不同空化余量下压力分布云图

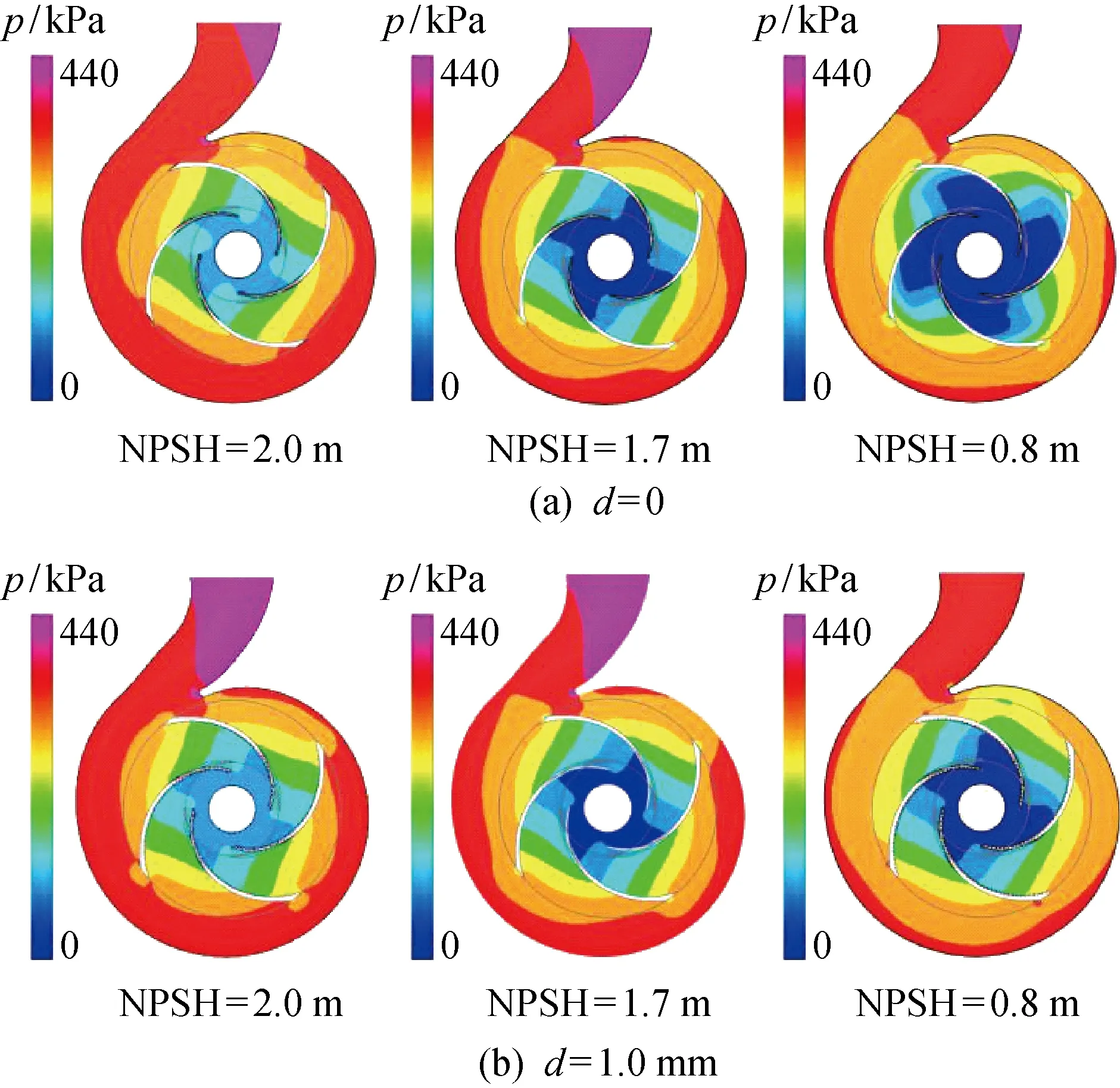

2.4 非光滑表面对压力分布的影响

初生空化到严重空化这一过程中,d=0和d=1.0 mm离心泵在中截面处的压力分布云图如图9所示.由图9可知:随着空化余量的逐步降低,叶轮截面内低压区逐渐向叶轮出口处扩张,这是离心泵内发生空化的主要原因.但具有圆形非光滑表面叶片的离心泵中截面低压区分布比光滑表面叶片离心泵中截面低压区小,圆形非光滑表面叶片结构诱发了叶片吸力面处的高压区域和较大的逆压梯度,叶片吸力面处压力的变化导致了空泡形态的变化,因此这是非光滑表面结构抑制空化产生的主要因素.而且在空化初期,d=0和d=1.0 mm离心泵中截面的压力区别并不明显,但随着空化余量的加深,d=1.0 mm的圆形非光滑表面叶片有效地阻止了低压区域向叶轮出口处的扩张,抑制效果越来越好.

3 结论

(1)d=0.5 mm和d=1.0 mm的离心泵扬程和效率比较接近d=0离心泵的扬程和效率,且比d=0的离心泵临界空化余量值低,说明其具有一定的抗空化性能.在空化发展及严重的阶段,d=1.0 mm的离心泵空泡体积最小,具有最佳抗空化性能.

(2) 圆形非光滑表面叶片能够增加叶片吸力面近壁面处湍动能,使得层流向湍流流动的转捩提前发生,减少了分离引起的压差阻力,从而实现了对空化的抑制作用.

(3) 严重空化时,d=1 mm离心泵的叶轮中截面低压区小,压力梯度增大,诱发了叶片吸力面处的高压区域,从而实现了对空化的抑制作用.