转炉生产20CrMnTiH钢全氧含量的控制

谢兴军

(山钢股份莱芜分公司特钢事业部,山东 济南271104)

齿轮钢的发展趋势要向高纯净度和高使用寿命的方向发展,其中钢中全氧含量是反映钢材纯净度的重要指标[1]。为降低20CrMnTiH钢的全氧含量,某厂采取了转炉高拉碳、铝脱氧工艺、精炼渣洗工艺、钙处理工艺、弱搅拌工艺、连铸全保护浇注工艺,实现钢中全氧含量≤15×10-6。

1 全氧含量影响因素分析

20CrMnTiH钢生产工艺流程为:120 t顶底复吹转炉→90 t LF精炼炉→180 mm×220 mm、260 mm×300 mm方坯连铸机。

全氧含量影响因素分析。钢中氧主要以夹杂物形式存在,主要来源有脱氧产物、二次氧化产物和外来夹杂物。影响氧含量的因素主要有:1)转炉过氧化程度影响钢水中的总氧含量。2)铝脱氧工艺的酸溶铝含量,通过高Als氧平衡关系影响钢中的游离氧含量来保证低氧。3)精炼渣的影响。为达到控制全氧含量的目的,精炼渣系的选择是其中最重要的内容之一。以CaO-SiO2-Al2O3渣系为主,要控制在其三元相图的低熔点区。4)钢包软吹效果,影响夹杂物的上浮与去除。5)钙化处理脱氧产物,影响夹杂物的变性,从而影响夹杂物的吸附与去除。6)连铸保护浇注状况,影响钢水的二次氧化程度。必须全流程、全系统控制,才能降低全氧含量[2]。

2 生产实践与试验分析

单渣法高碳出钢,提高脱磷率的关键在于加快前期化渣速度,保持渣中高的(FeO)含量,杜绝过程“返干”。同时维持平稳的碳氧反应速率,避免过程喷溅。前期提高成渣速度,高效脱磷;中期平稳快速脱碳,保持渣中全铁含量;后期“上下调枪”调渣,避免炉渣返干。

2.2 优化铝脱氧工艺

在脱氧合金化阶段,除加入Al外,还加入Si、Mn等合金元素,各种合金元素与氧反应,生成相应化合物。相关的反应式如下:

在温度T为1 873 K时,上述反应都将正向进行。在钢水中一并加入的脱氧剂、合金元素中,Al元素先与氧结合形成Al2O3。同期加入较多Si、Mn合金时,可能有部分SiO2、MnO化合物出现,但在过量Al条件下,产物将被Al还原,最终生成Al2O3夹杂物。根据转炉终点碳情况,一次性足够加入铝脱氧剂,避免后期补加形成细颗粒夹杂物难以去除。

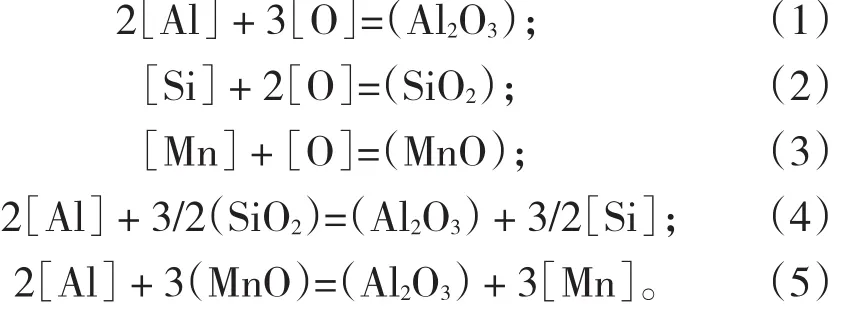

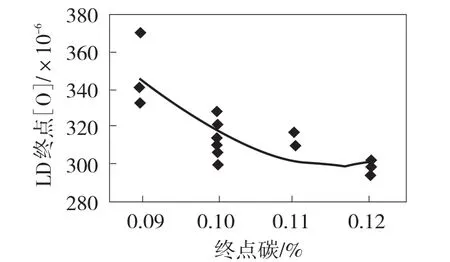

为试验合适的脱氧剂加入量,开展工艺试验与检测,转炉终点碳与终点氧曲线图见图1,脱氧剂加入量与进精炼Alt曲线见图2。

图1 转炉终点碳与终点定氧曲线

在采用全铝脱氧工艺的情况下,脱氧产物主要是Al2O3,在脱氧完毕后,剩余的铝才能以Als的形式存在于钢中。用铝进行完全脱氧,钢液中的Als达到0.03%~0.05%时,钢液脱氧完全。

2.3 LF精炼工序夹杂物控制

2.3.1 精炼工艺试验

基于2SFCA的养老服务设施可达性分级结果如图4所示,步行、公交和私家车3种交通方式下分别有55个、6个、3个街道超出30 min可达范围阈值.

图2 铝脱氧剂加入量与进精炼Alt曲线

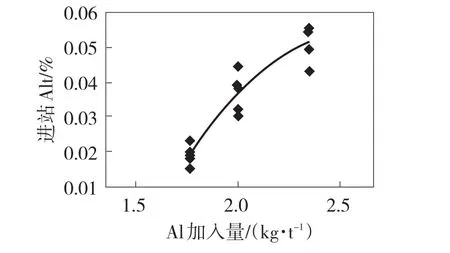

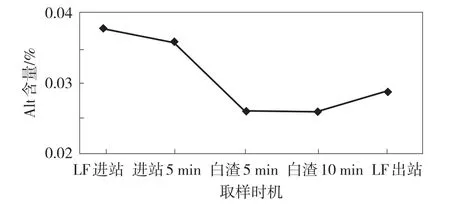

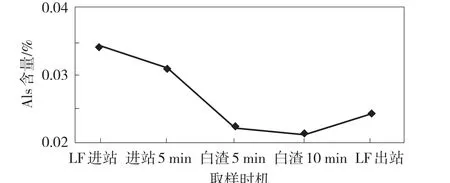

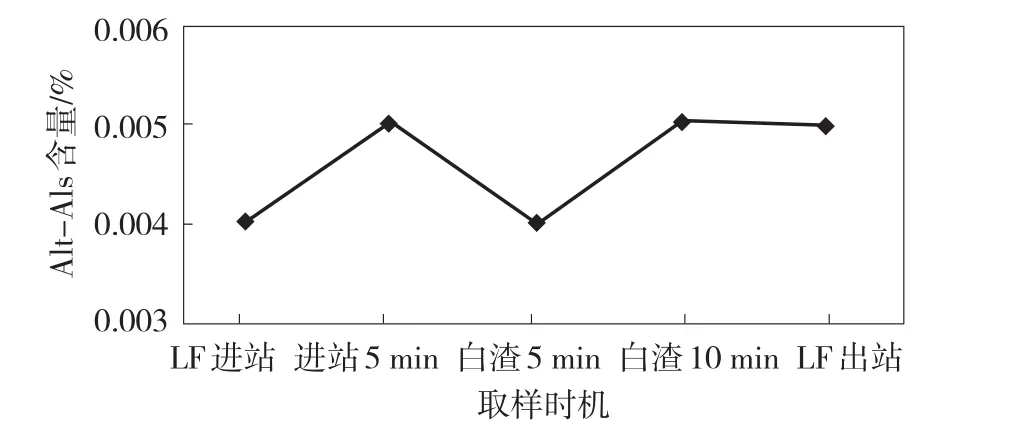

LF渣系主要成分是CaO-Al2O3-SiO2三元系。取样对比钢种Alt与钢中游离氧含量变化规律见图3、图4。保持钢中一定的A1s含量,可以使钢中的氧进一步降低并防止在浇注过程中吸氧造成钢液二次氧化。当 A1s≥0.02% 时,T[O]≤20×10-6;当A1s<O.020%时,T[O]明显增加。将Alt减去Als作为Al夹杂物来分析,如图5所示。

图3 钢水中Alt含量变化

图4 钢水中Als含量变化

图5 钢水中Al夹杂物含量变化

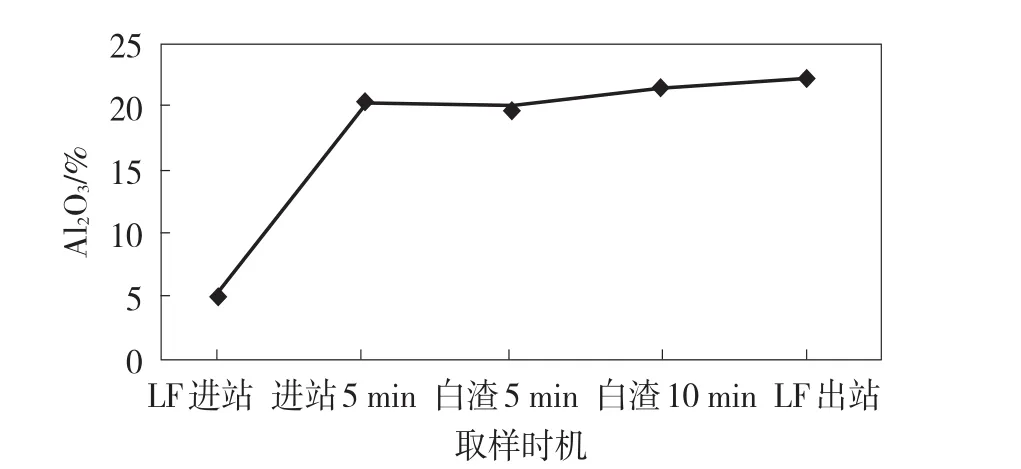

综合以上Alt、Als、Al夹杂物分析,从进站到出站,Alt、Als减少,而Al夹杂物未明显增加,说明有夹杂物从钢水中去除进入炉渣中,检测炉渣中Al2O3含量,分析结果如图6所示。可以看出精炼渣中Al2O3在LF进站时为5.0%,但在搅拌5 min后,迅速上升至19.8%,说明在进站氩气搅拌后,有大量的Al2O3进入炉渣中。在白渣保持时间段,稳定在20%左右,终点结束时为22.0%。

图6 精炼炉渣中Al2O3含量变化

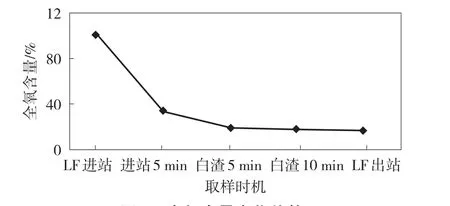

全氧含量变化趋势如图7所示。全氧含量同样的在进站5 min后,迅速降低,并在白渣保持阶段进入20×10-6以内,并保持至终点时14.8×10-6。说明夹杂物在早期的大颗粒状态下上浮去除效率更高,同时后期进一步降低难度大。

图7 全氧含量变化趋势

2.3.2 精炼工艺优化

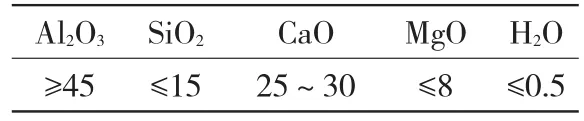

1)采用预熔精炼渣吸附夹杂物。结合试验结果,说明需要在前期重点创造良好的炉渣条件,来充分吸附夹杂物。转炉铝脱氧的产物主要为簇状夹杂物,随着钢水搅拌逐渐上浮到达钢-渣界面后,需要及时被炉渣吸附[3]。根据SiO2-CaO-Al2O3三元相图,兼顾炉渣吸附夹杂物的热力学和动力学条件,以高Al2O3含量来降低炉渣熔点,保留高碱度特性,并提前炉渣形成时期,具体成分见表1。

表1 精炼预熔渣主要成分 %

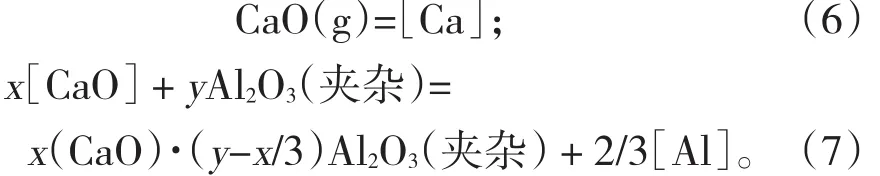

2)脱氧产物钙化处理。铝脱氧产物后的钢液中最终会有一些细小的Al2O3夹杂物很难去除。为了克服这些缺陷,铝脱氧后的钢水需用钙进行夹杂物变性处理[4]。钙处理通常分为两步:第一步钙进入钢液,钢液中的氧气向钙气泡中扩散,脱氧;第二步是Ca与Al2O3反应。随着钙的扩散,Al2O3颗粒表面Ca含量升高。当超过25%时,出现液态或全部液态钙铝酸盐。反应式分为两步:

采用喂钙线处理的方法可生成12CaO·7Al2O3、CaO·Al2O3等低熔点夹杂物,但同时会生成许多高熔点夹杂物(CaO·7Al2O3,CaO·2Al2O3)和少量大尺寸的CaO-Al2O3系夹杂物。采用高Al2O3含量、高碱度的精炼渣来控制钢液成分,可促使夹杂物低熔点转变和吸附,最终促进生成液态的12CaO·7Al2O3,有利于液滴化上浮去除和避免连铸絮流。

3)如果用铝进行完全脱氧,钢液中的Als达到0.03%~0.05%时,钢液脱氧完全,这时溶解氧几乎全部变成Al2O3,夹杂物的去除成为钢液脱氧的瓶颈问题。特别是形成的细小夹杂物的上浮去除,对于降低齿轮钢全氧含量至关重要。结合现场条件,确定最佳软吹流量为20 NL/min,最佳软吹时间12 min。

2.4 连铸保护浇注

2.4.1 采用高碱度中间包碱性覆盖剂

浇铸铝镇静钢时,中间包覆盖剂中含有SiO2在钢/渣界面发生[Al]+(SiO2)→(Al2O3)+[Si]反应,使钢水中T[O]增加,渣中(SiO2)是有效的氧源,渣中(SiO2)含量应尽可能低。中间包碱性覆盖剂的碱度越高,渣中FeO、SiO2活度系数越低,越能减少渣对钢水二次氧化的污染,同时高碱度碱性覆盖剂吸附钢水中夹杂能力强。但碱度高的覆盖剂往往造成中间包结壳严重。

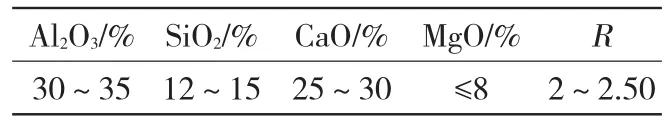

采用CaO-SiO2-MgO作为基本渣系,因该渣系恰好有在中间包钢水温度下呈液态渣的成分范围,而且SiO2活性最小。具体成分见表2。

表2 连铸中间包覆盖剂主要成分

2.4.2 连铸全保护浇注工艺

以钢包长水口保护、水口碗氩气密封保护、中间包浸入式水口保护、结晶器保护渣保护等全保护浇注工艺,控制连铸工序增氮量≤4×10-6,进而减少连铸二次氧化,降低钢中全氧含量。

3 实施效果

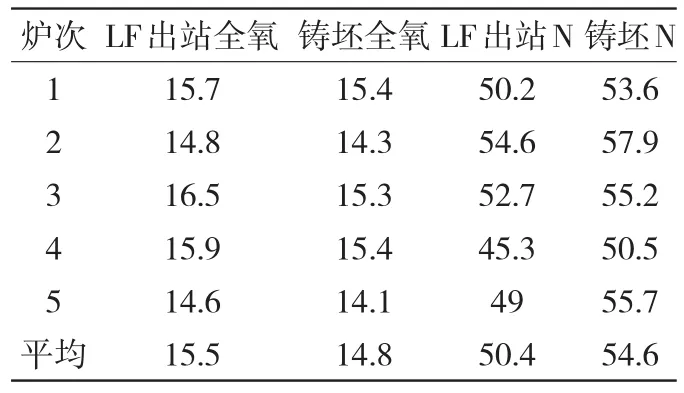

综合采取以上措施后,检测了5炉的出站LF全氧含量和铸坯全氧含量,结果见表3。

表3 出站LF和成材气体含量 10-6

4 结论

4.1 通过转炉高拉碳和强脱氧工艺,减少夹杂物总量和促进早期夹杂物长大去除。

4.2 通过控制Als为0.02%~0.04%,采用碱性精炼渣,钢中氧含量低于15×10-6,大量Al2O3吸附进入炉渣。

4.3 连铸工序采取碱性覆盖剂和全保护浇注,有利于去除夹杂物。