超临界W火焰锅炉水冷壁壁温及炉膛壁面热负荷特性研究

马达夫,周文台,张守玉,何 翔,陶 丽

(1.上海发电设备成套设计研究院有限责任公司,上海 200240;2.上海理工大学 能源与动力工程学院,上海 200093)

0 引 言

我国自20世纪80年代引进W火焰锅炉以来,逐渐研发出适合国内情况的运行方式,在一定程度上解决了卫燃带附近结渣、无烟煤燃尽、燃烧不对称和NOx排放偏高等问题[1-5]。2009年国内投运了世界首台国产600 MW超临界W火焰锅炉,之后国内陆续投产超临界W火焰锅炉几十台。由于直流炉水动力自补偿特性较弱,常出现超临界W火焰锅炉水冷壁拉裂或爆管的现象[6-8],长期困扰发电企业正常运行。

炉膛壁面热负荷可直观反映水冷壁的受热情况,而针对W火焰锅炉炉膛壁面热负荷试验研究鲜有报道。杨勇等[9]指出,在满负荷工况下,炉内整体热负荷很高且分布不均。而关于W火焰锅炉数值模拟报道中,部分采用某指定热负荷为最高值或平均值再结合热负荷偏差系数作为主要边界条件的方法对水动力特性进行模拟[10-13];另一部分以主喷口、乏气喷口主喷口的燃料量、乏气风、二次风、燃尽风等参数为边界条件进行模拟[14-17],由于未确切掌握锅炉水冷壁壁面热负荷的分布,其结果与实际情况存在一定偏差。

本文针对某东方锅炉厂制造的FW技术600 MW超临界W火焰锅炉自投产以来常发生的前墙水冷壁拉裂或爆管问题,在事故多发的区域进行水冷壁热电偶安装与壁面热负荷计算,对锅炉启动过程中及600 MW负荷工况下的典型运行工况、氧含量、煤粉细度及F挡板开度影响下不同位置的水冷壁温度及热负荷特性进行分析。

1 发电机组

某600 MW超临界燃煤汽轮发电机组,锅炉为超临界参数、W型火焰燃烧、垂直管圈水冷壁变压直流锅炉、一次再热、固态排渣、全悬吊结构Π型锅炉。炉膛宽×深为32 m×17 m,炉底标高8 m,炉顶标高64 m。水冷壁为优化内螺纹管,规格型号为φ31.8 mm×5.5 mm/SA-213T12,管子节距49.8 mm。

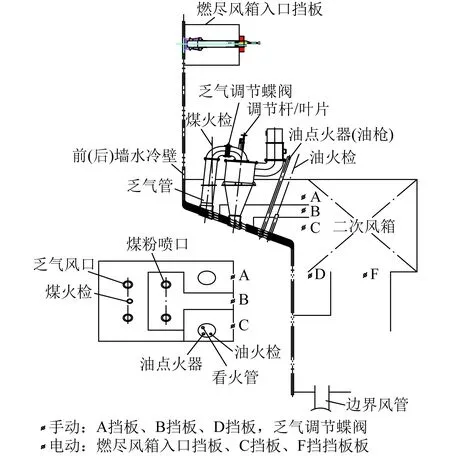

锅炉配有6台双进双出磨煤机,24只双旋风煤粉燃烧器,燃烧器系统如图1所示,每台磨煤机带4只煤粉燃烧器。双旋风煤粉燃烧器顺列布置在下炉膛的前后墙炉拱上,前、后墙各12只,水冷壁上还布置有26只燃尽风调风器,前、后墙各13只。

图1 燃烧器系统示意Fig.1 Schematic diagram of burner system

2 试验方法

2.1 水冷壁温度测点安装

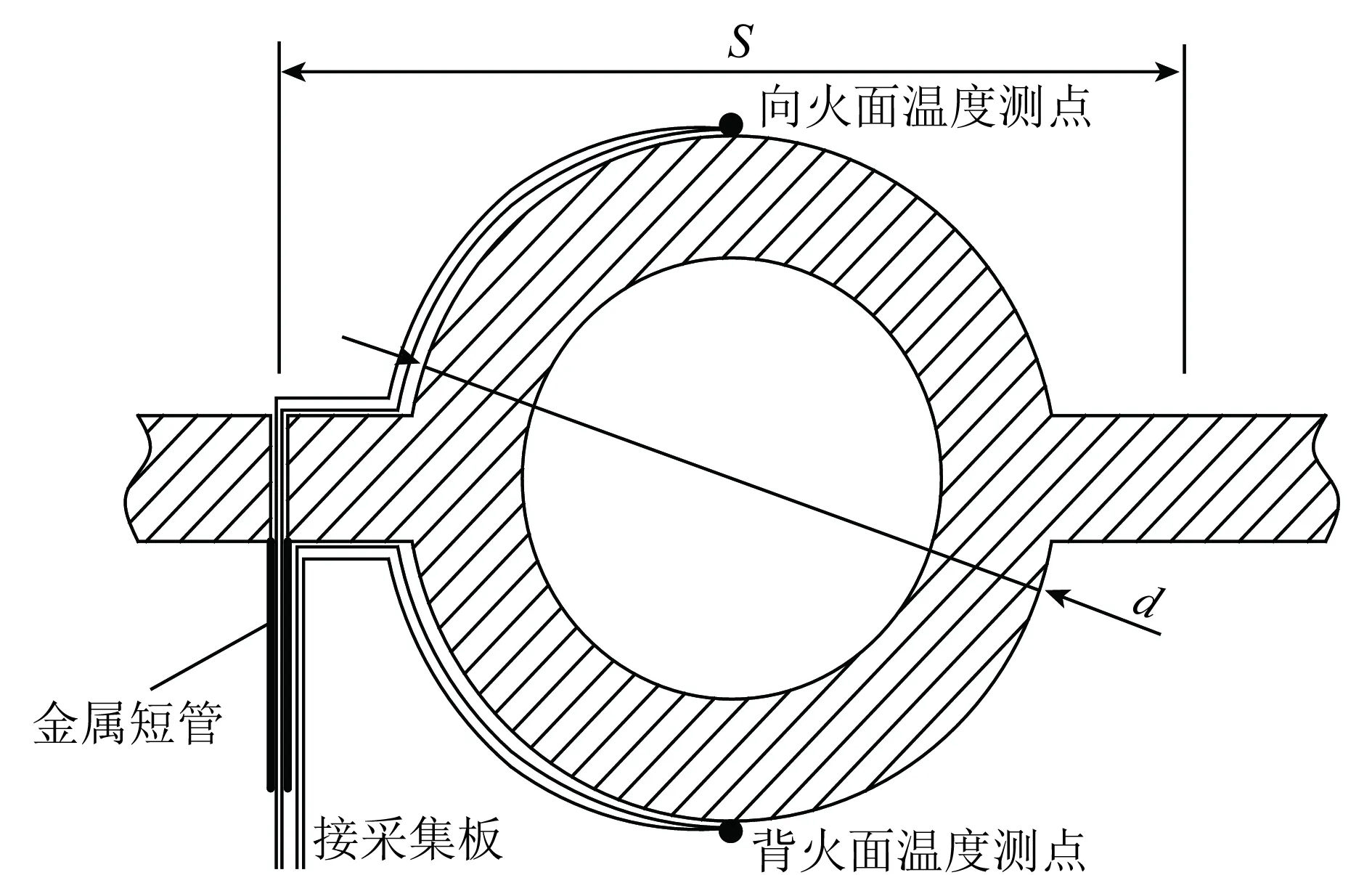

水冷壁温度测点安装有2种方式:炉内向火面壁温测点采用金属喷涂法安装,炉外背火面壁温测点采用碰焊法安装。安装完成的温度测点示意如图2所示。

图2 水冷壁温度测点安装Fig.2 Installation diagram of water wall temperature measuring points

2.2 水冷壁温度测点位置

该炉型炉膛较宽,由于折焰角的存在,前墙易受烟气冲刷,热负荷较高,因此本试验测点主要在前墙与后墙,并遵循以下原则:

1)大比热区或相变区域集中布置。在燃烧器上部,考虑到在超临界压力下,中间集箱附近处于拟临界点附近区域,大比热区处于该区域,结合实际情况,在中间集箱出入口均布置试验测点。当机组运行在亚临界区,尤其是在启动和低负荷运行时,工质的相变区也在此区域。

2)前墙水冷壁撕裂区域测点布置。前墙上部水冷壁曾出现水冷壁撕裂现象,因此炉膛上部前墙水冷壁集中布置了4排测点。

3)后墙的布置。由于后墙在中间集箱入口已安装大量测点,而中间集箱到折焰角距离较短,因此后墙的测点仅安装2层,位置在中间集箱出口。

按照布置原则,并结合现场实际位置,在前墙36.8、44.0、48.5、53.5 m,后墙36.8、48.5 m,6层上布置测点。每层布置10个热负荷计算点,每个热负荷计算点布置炉外背火面与炉内向火面2个壁温测点,共计120个壁温测点。测点布置如图3所示。

图3 壁温测点位置示意Fig.3 Schematic diagram of wall temperature measuring points

2.3 壁面热负荷计算

根据传热学原理,利用向火面壁温和工质温度可计算得到壁温热负荷[18]。对于超临界压力机组锅炉,若在水冷壁上开孔插入热电偶直接测量工质温度,工作量大,且超临界锅炉中管内压力很大,可能会影响锅炉的安全运行。文献[6]证明了背火面壁温与工质温度相差1 ℃以内,故工质温度可以背火面水冷壁温度代替。

为了便于分析,测量和计算得到的温度及热负荷分别采用无量纲温度和无量纲热负荷表示。某点的无量纲温度为某点实际温度与满负荷下所有测点的平均温度之比,无量纲热负荷同理。

3 启炉过程中的壁温及热负荷特性

锅炉启动过程中的燃烧、传热及水动力均较复杂,随着给煤量增加,锅炉负荷升高,燃烧加强,炉内热负荷变化较大、较快,分析锅炉整个启动过程中的壁温与热负荷变化对指导水冷壁的安全稳定运行具有重要意义。

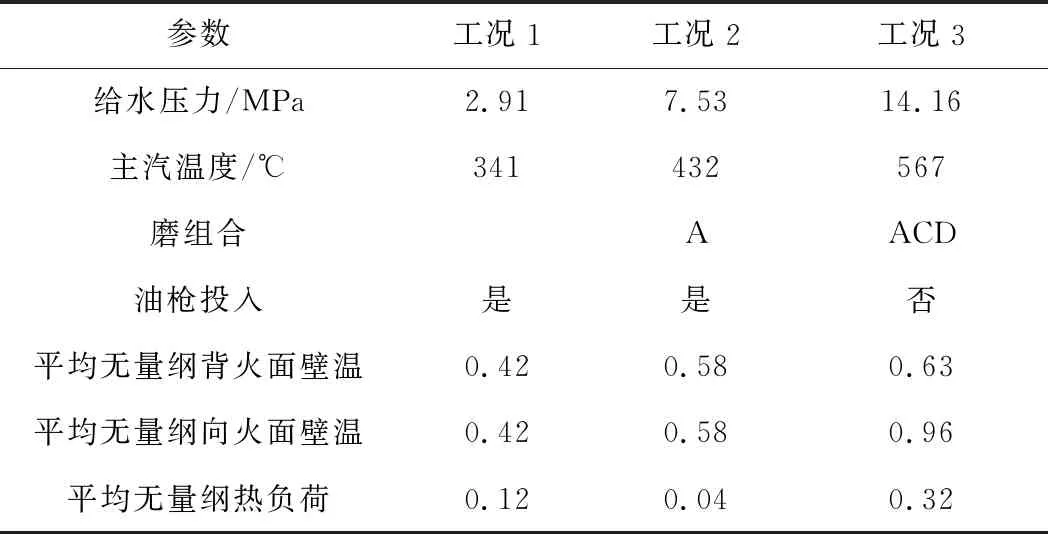

启炉过程中3个工况的参数见表1,当给水压力达到2.91 MPa时,需借助油枪稳燃,所有壁温测点的无量纲温度为0.42,对应的无量纲热负荷稳定为0.12。此时热负荷分布均匀,壁温与热负荷的参数较稳定。

表1 启炉过程工况

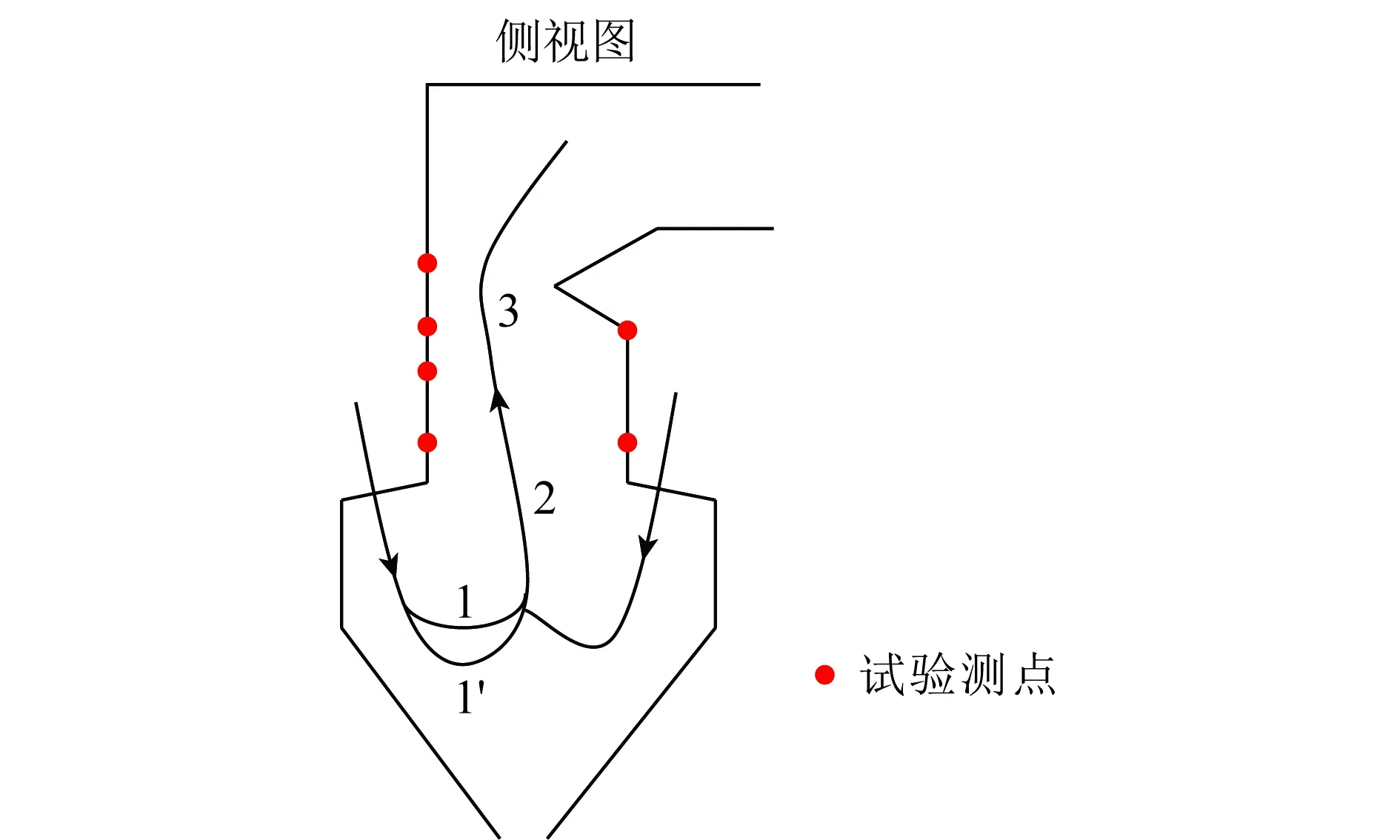

当给水压力达7.53 MPa时,A磨运行,所有壁温测点的无量纲温度为0.58,对应的无量纲热负荷低于0.1,平均值在0.04左右。随着磨煤机的投运,锅炉水冷壁壁温不断升高,但热负荷降低,这是因为点火初始阶段,油枪火焰行程较长,如图4所示。图中区域3仍在燃烧,而试验测点安装在拱上位置,该区域的热负荷主要受辐射加热影响;随着炉膛温度升高,磨煤机投运后,煤粉燃烧相对集中,出力较低,火焰较短,燃烧过程主要在位置2以下,因此,试验测点位置得到的辐射热量较少,但此时管内工质温度已升高,故热负荷较低。

图4 炉膛火焰行程示意Fig.4 Schematic diagram of flame path

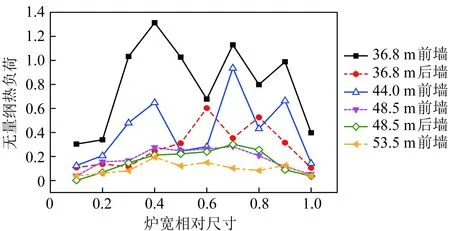

当机组负荷升至290 MW,给水压力为14.16 MPa时,A、C、D磨运行,油枪已撤出,平均无量纲背火面壁温为0.63,平均无量纲向火面壁温为0.96,说明此时内外温差已形成,从而产生一定的壁面热负荷,但由于温差不大,热负荷水平较低。图5为290 MW负荷下壁面热负荷分布,可知,36.8 m前墙热负荷最高,44.0 m前墙热负荷次之,而36.8 m前墙的热负荷也较高。

图5 290 MW负荷下壁面热负荷分布Fig.5 Thermal load distribution under 290 MW load

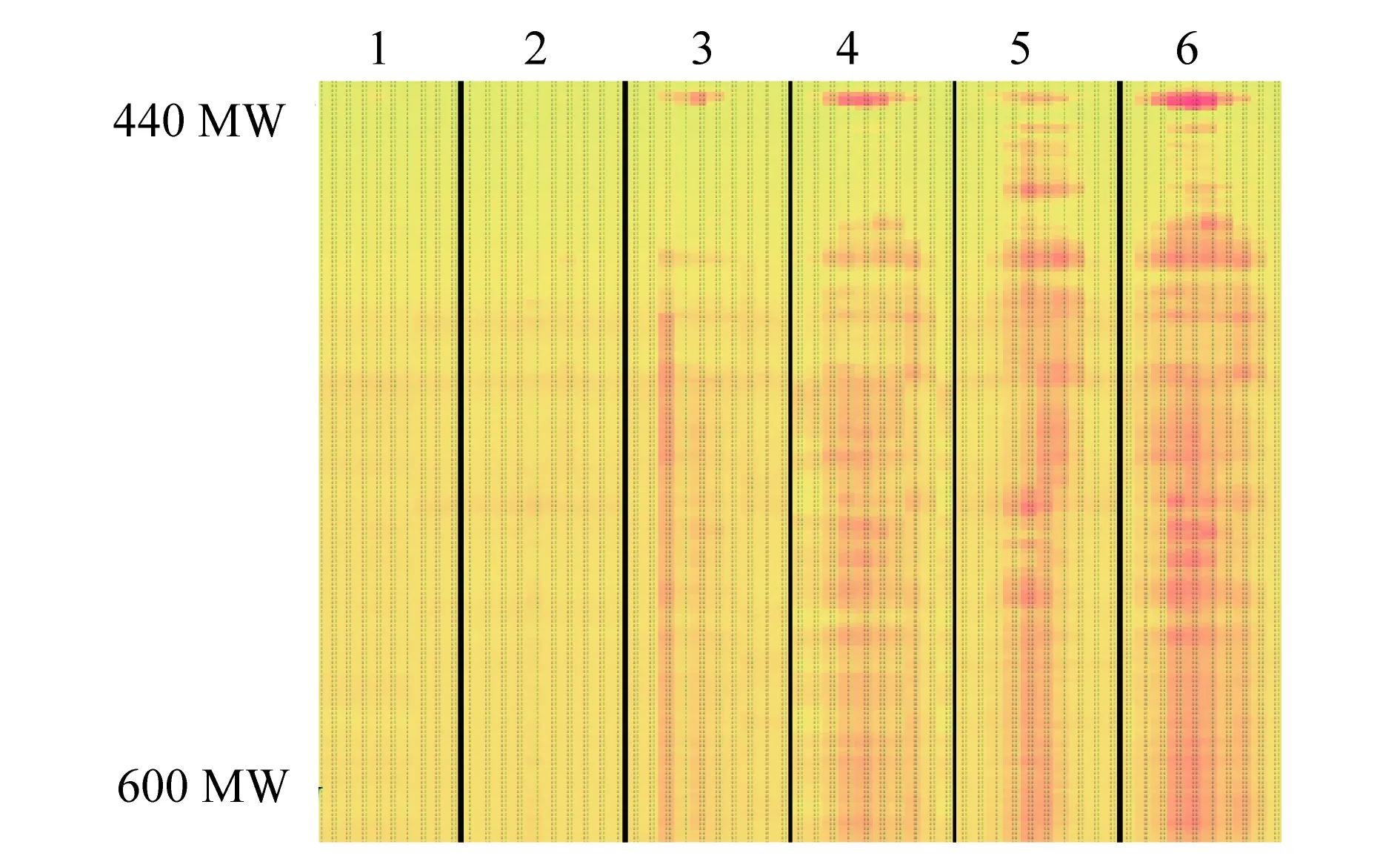

图6为440~600 MW升负荷过程中背火面壁温分布(从左至右依次为36.0 m前墙、36.8 m后墙、44 m前墙、48.5 m前墙、48.5 m后墙、53.5 m前墙,下同),管内工质温度随标高增加而增加,最高点516 ℃短暂出现在53.5 m前墙中部,这是由于启动C磨后,煤粉喷出释放大量热,而工质流量没有匹配导致。在右侧区域,颜色先逐渐变红,后基本维持不变,说明随着锅炉负荷升高,达到一定值后,管内温度基本趋于稳定。

图6 440~600 MW升负荷过程中背火面壁温分布Fig.6 Temperature distribution of backfired wall in the process of 440-600 MW load lifting

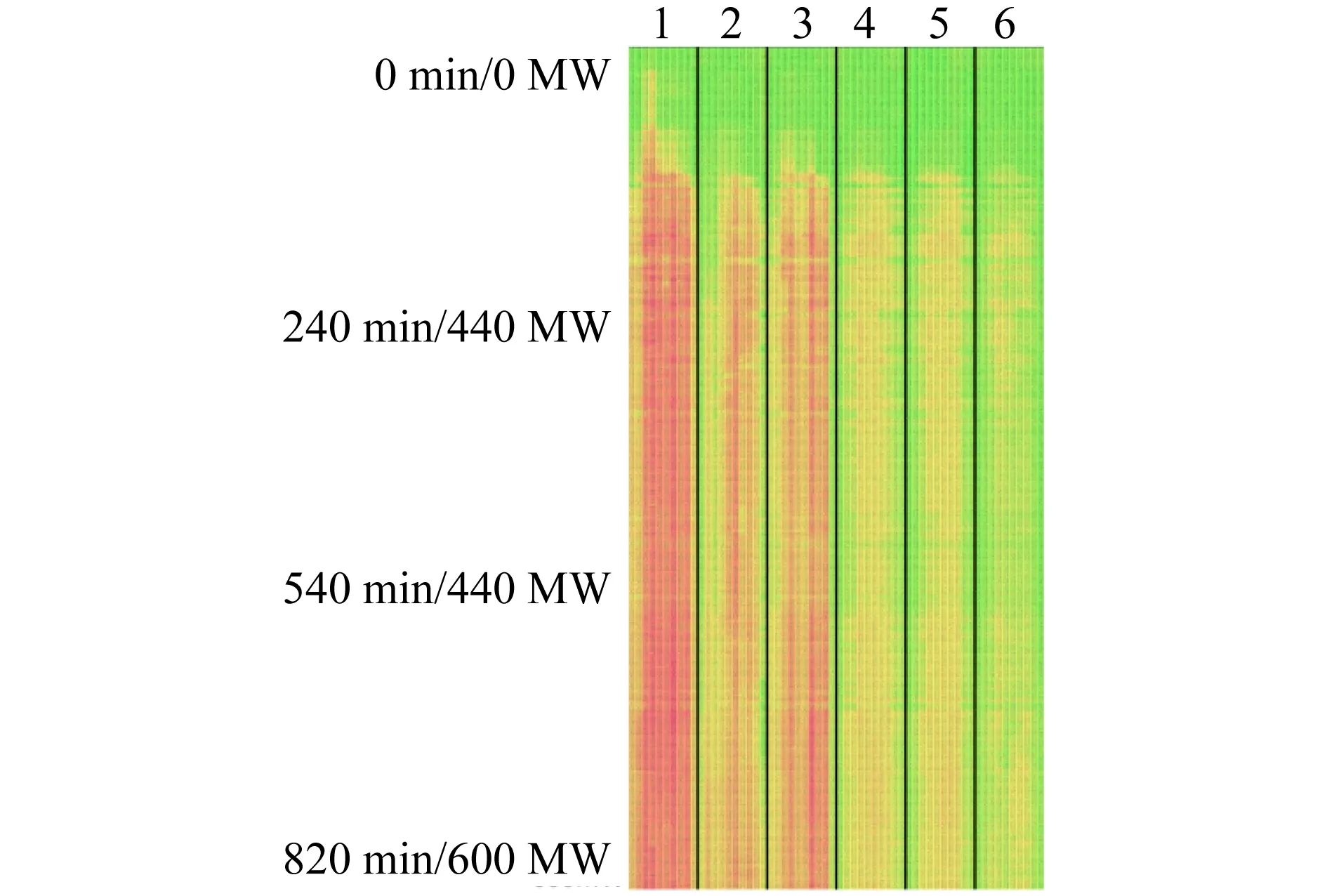

图7为0~600 MW启动过程热负荷分布,随着标高增加,热负荷降低,说明燃烧主要集中在下部区域。0~440 MW升负荷过程中(升负荷速率为1.86 MW/min),随着锅炉负荷增加,炉膛热负荷缓慢升高。

图7 0~600 MW启动过程热负荷分布Fig.7 Thermal load distribution of start-up process from 0-600 MW

4 600 MW负荷下的壁温及热负荷特性

4.1 典型运行工况

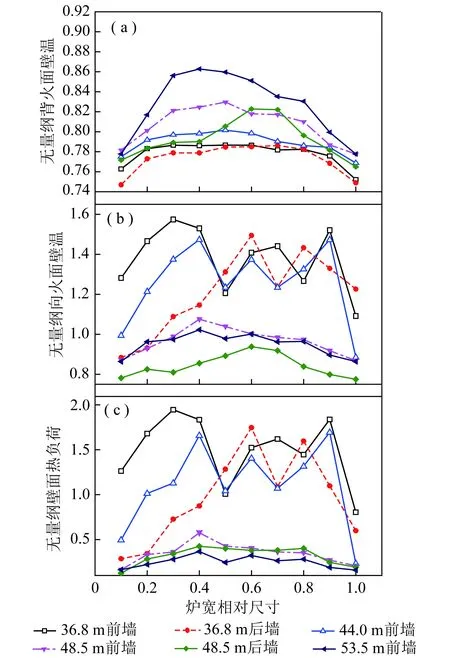

工况4为600 MW负荷正常运行工况,水冷壁背火面温度、向火面温度及热负荷如图8所示。随着标高增加,背火面壁温(即工质温度)逐渐增加,且前墙壁温高于后墙,各标高下的背火面壁温形成了较明显的拱形曲线;当标高低于44.0 m时,向火面壁温较高,且与启炉过程中类似,形成了锯齿形曲线,当标高高于44.0 m时,向火面壁温也形成了类似背火面壁温的拱形曲线。这是由于无烟煤挥发分较低,着火及燃尽能力较差,而燃尽风从标高34.5 m处射入后,煤粉在44.0 m处仍继续燃烧,向火面在标高44.0 m以下处于剧烈放热状态。因此在标高44.0 m以下壁面热负荷较高,且由于炉宽达32 m,燃烧器布置间距较大,出现壁面热负荷分布的锯齿状。当标高高于48.5 m,煤粉已燃尽形成温度分布较均匀的高温烟气与水冷壁进行换热,因此较高处的向火面壁温是两边低、中间高的拱形。

图8 工况4的水冷壁背火面温度、向火面温度及热负荷Fig.8 Dimensionless temperature of backfiring surface,dimensionless temperature of fireside surface and dimensionless thermal load under condition 4

由于低于44.0 m处工质温度较低且相差不大,因此低于44.0 m的热负荷与向火面壁温曲线一致。但由于53.5 m前墙工质温度最高,因此此处壁面热负荷最低。因此采用壁面热负荷分布特性表征壁温特性的分布特性。

在高负荷时,靠近燃烧器区域的36.8 m处,水冷壁向火面的无量纲温度达0.75~1.00;同时,炉内火焰中心温度极高,炉内存在较大的温度差,造成壁温短时间内超温引发热疲劳的前提是接近工质圆周材料的平均温度超温。

由图8(a)可知,背火面试验测点测的是管内工质温度,当标高在36.8 m时,虽然热负荷最高,但管内工质温度不高。随着标高升高,管内工质温度随之升高,尤其是水冷壁中部区域的工质温度,在标高53.8 m处,工质无量纲温度最高,仅在0.86左右;同时,同一高度各管工质温度偏差在40 ℃以内,满足设备厂要求的水冷壁相邻2根管子间的温度偏差小于50 ℃,任意2根管子的温度偏差不高于80 ℃。表明在600 MW负荷下,炉内热负荷虽有一定偏差,但水动力能匹配,管内工质温度较平稳,未出现管壁温度飞升的现象,即没有出现传热恶化问题。

4.2 氧含量影响

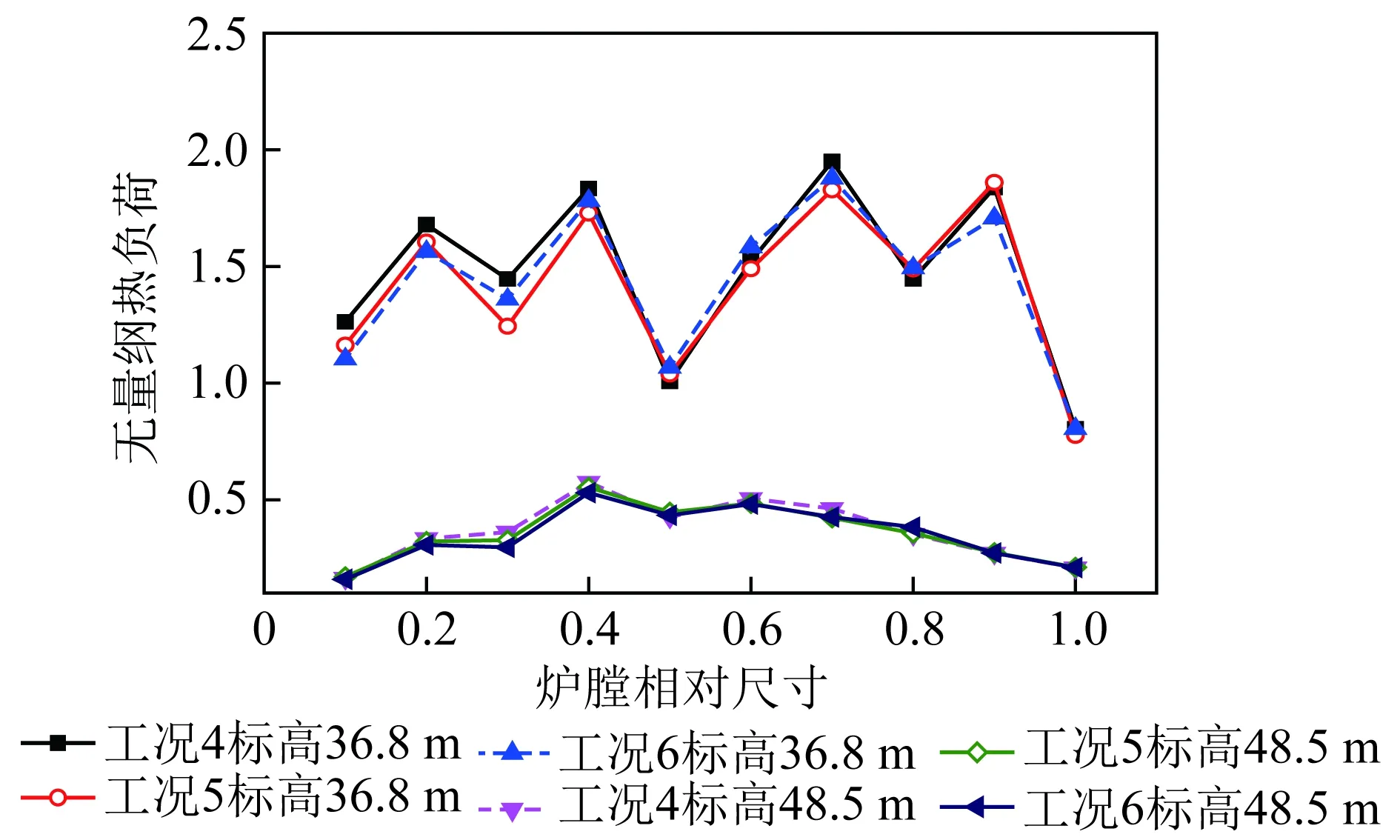

在工况4的氧含量2.0%(总风量2 300 t/h)基础上,其他运行方式不变,研究工况5(氧含量为2.5%(总风量2 370 t/h))与工况6(氧含量为3.0%(总风量2 450 t/h))的热负荷分布。36.8 m离燃烧器较近,壁温及热负荷均较高,48.5 m处则代表燃烧时间较长的上部区域,由于测试数据较多,选取以上2处的热负荷数据进行分析,如图9所示。

图9 不同氧含量下前墙36.8 m及48.5 m标高热负荷分布Fig.9 Thermal load distribution at elevation of front wall of 36.8 m and 48.5 m under different oxygen concentration

由图9可见,总风量增加以后,热负荷略降低,其原因为:当氧含量增加后,拱上及拱下的二次风量均增加,且以拱下风量增加为主;拱上二次风量增加,挟带一次风下冲的拱上二次风动量增加,火焰下冲动能增强,而拱下二次风量增加,火焰随二次风进入炉膛更深区域。当氧含量相对较小时,火焰行程为图4中线路1;增加二次风后,火焰行程为线路1′。2条线路相比,线路1′的火焰在下炉膛停留时间更长,因此,下炉膛的热负荷更集中,而分配给上炉膛的热量相对较少,因此,试验测点测的热负荷随风量增加而减小。

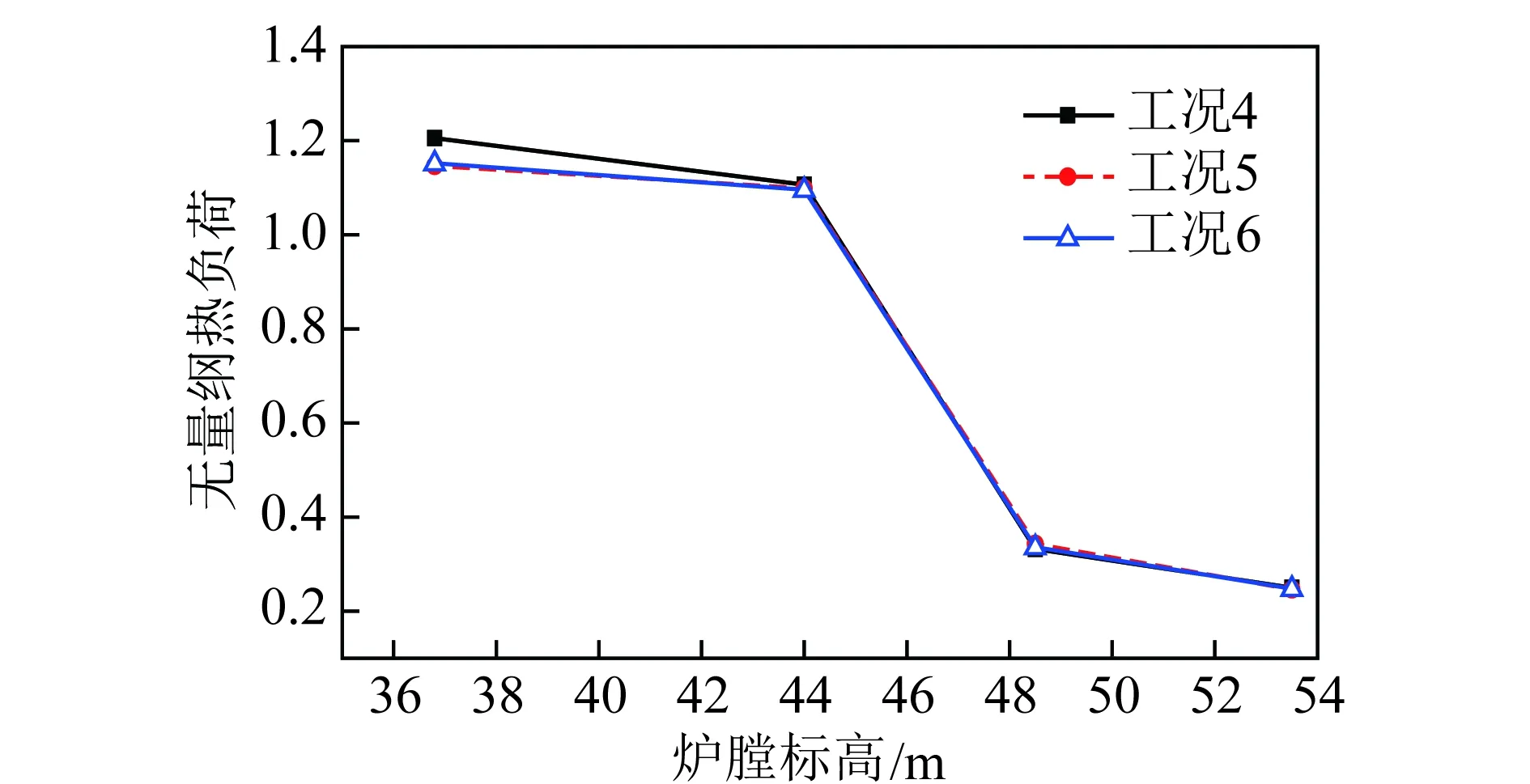

图10为不同炉膛标高平均热负荷分布。可以看出,在标高36.8 m,氧含量越低,平均壁温越高,随着标高增加,壁温差减小,在标高53.8 m处,各工况的壁温差相当小,说明炉膛随烟气上升不断换热,火焰中心热负荷下降带来的影响逐步减弱。

图10 不同炉膛标高的平均热负荷Fig.10 Average thermal load at different elevations

4.3 煤粉细度影响

改变煤粉细度,将影响煤粉的着火时间及燃尽时间,从而影响炉膛水冷壁壁温及热负荷。

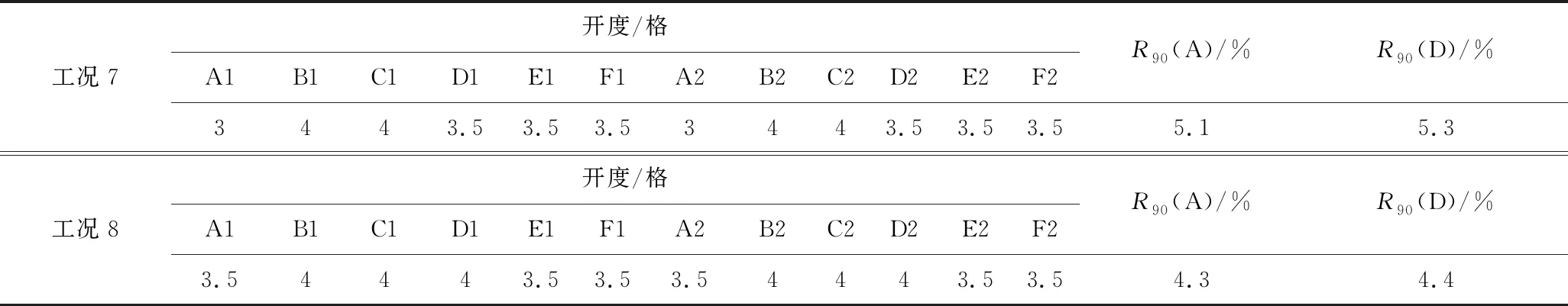

在600 MW负荷正常运行工况下,磨煤机出口折向挡板开度为表2中工况7。在工况8中,A、D磨煤机出口折向挡板关小,当尝试关小B磨0.5格时,磨煤机总的出力难以维持机组的负荷,因此,为了满足机组负荷要求,本试验仅将A、D磨煤机挡板在原有基础上关小0.5格。

表2 磨煤机出口折向挡板开度

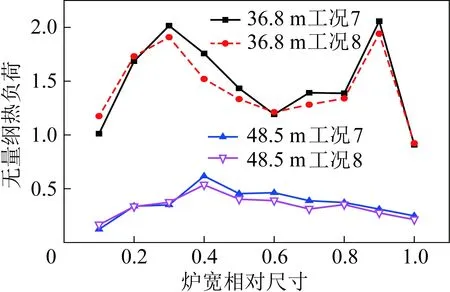

从表2可以看出,当关小A、D磨煤机出口折向挡板后,A磨与D磨的煤粉细度变细,R90分别下降0.8%和0.9%,2种工况下的热负荷变化如图11所示。

图11 前墙不同标高变煤粉细度的热负荷分布Fig.11 Thermal load distribution of different coal fineness with different elevation variation of front wall

当煤粉细度降低后,36.8 m燃烧区热负荷降低,这是因为煤粉变细后,煤粉着火时间及着火距离缩短,火焰中心有所下降。在48.5 m燃尽区中部工况7的热负荷高于工况8,这是由于工况7的煤粉较粗,仍有部分煤粉在燃烧放热,此现象发生在烟气充满度较高的炉膛中部区域。

本试验仅将2台磨煤机的折向挡板关小0.5格,热负荷发生了较明显变化,说明煤粉细度对于锅炉燃烧的影响较大。但对于高负荷,磨煤机出力的裕量较小,在原有开度条件下,基本能够维持满负荷的出力要求。在现有煤质条件下,建议尽量将磨煤机折向挡板开度维持在工况8的折向挡板开度下运行。若煤质波动,磨煤机不能满足锅炉出力,建议恢复到工况7的开度。

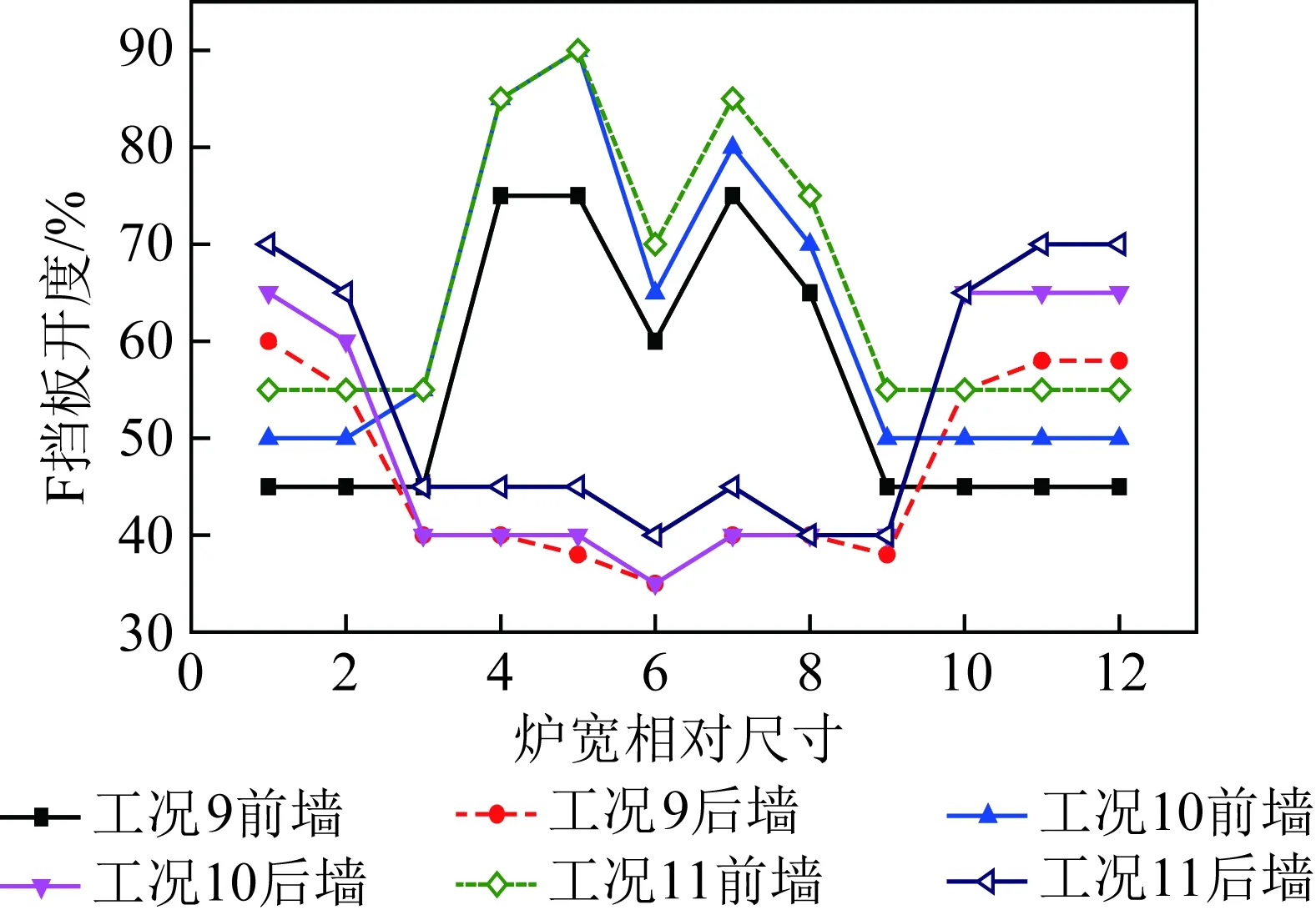

4.4 F挡板开度影响

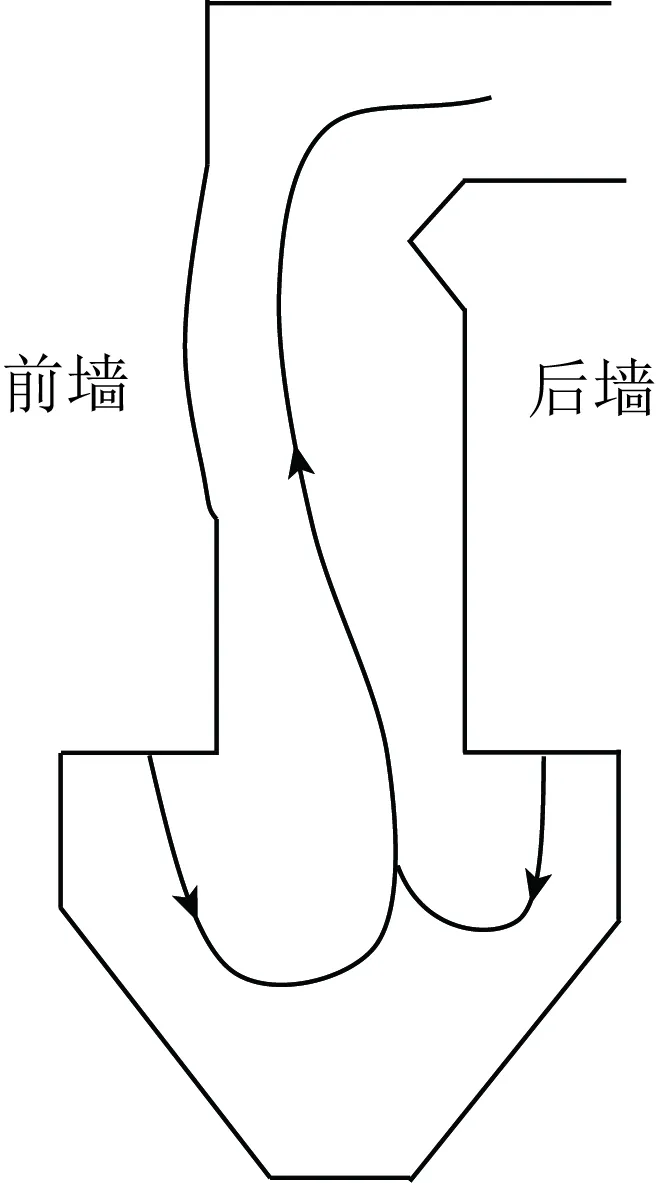

图1中拱下挡板D、E、F的进风量呈阶梯形,F挡板进风量最大,设计供风量占总风量的35~40%[3]。F挡板为全程调节挡板,根据需要可随意调节。600 MW负荷工况下,F挡板开度调节试验工况如图12所示。可见,采取“前墙压后墙”的配风方式,可增加前墙二次风下冲的动能,当前墙的煤粉气流与后墙的煤粉气流相遇后,动能较大的前墙气流形成烟气回流区后随着烟气上行流程折返,顺势冲刷到前墙上部水冷壁,这也是前墙上部水冷壁热负荷最高的主要原因,如图13所示。在安装前墙上部测点过程中,还发现“大肚子”现象(图13),可能是由于该运行方式下烟气长期冲刷前墙上部水冷壁或在附近区域燃烧膨胀导致的,易使前墙水冷壁撕裂。

图12 工况9、10、11的F挡板开度Fig.12 F-dampers scale of conditions 9,10 and 11

图13 “前墙压后墙”烟气行程示意Fig.13 Schematic diagram of flue gas path of "front wall pressing back wall"

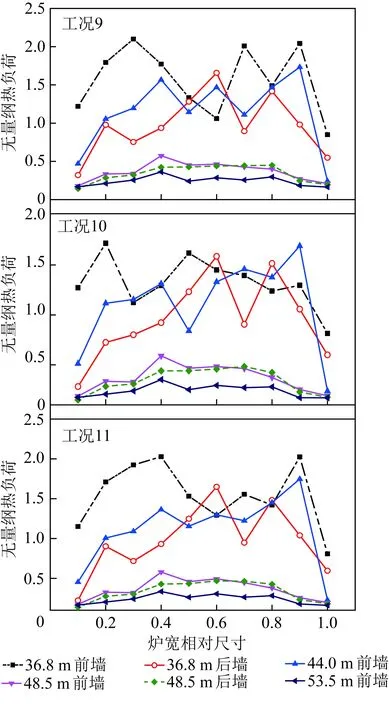

图14 工况9~11的热负荷分布Fig.14 Thermal load distribution of condition 9-11

根据电厂运行规程与实际情况进行F挡板开度试验,后墙F挡板开度在35%以上。不同工况下,每个F挡板开度差在5%左右,工况9~11依次开大,如图14所示,工况9~11的无量纲平均热负荷分别为0.76、0.72、0.76。由于满负荷运行时锅炉燃料量多,热负荷较大,导致44.0 m以上区域背火面无量纲壁温大部分超过0.8,个别达0.9,说明F挡板对于水冷壁热负荷具有一定的调节作用。

在工况9下,F挡板关小,前后墙的拱下二次风量均减少,燃烧需氧量不足。与工况10相比,工况11在36.8 m前后墙的热负荷增加了11.3%左右,而44.0 m以上的热负荷没有明显区别,这是因为F挡板关小,燃尽风量增加,且在标高34.5 m处射入,导致该区域附近大量煤粉燃尽放热。工况11下,F挡板开大,前后墙的拱下二次风量均增加,存在增加煤粉气流冲刷冷灰斗的危险,也会导致煤粉着火推迟[5],火焰中心上移,因此与工况10相比,工况11在36.8 m前后墙的热负荷增加了10.2%左右,而44.0 m以上的热负荷没有明显区别,说明工况11中推迟的煤粉在44.0 m以下时已基本燃尽。

针对此现象,建议高负荷下,前墙采用工况10的后墙F挡板开度,后墙采用工况10的前墙F挡板开度,即“后墙压前墙”的F挡板开度,可进一步降低前墙水冷壁热负荷高的压力,减少水冷壁撕裂的可能性。

5 结 论

1)由于折焰角的存在,烟气流程靠近前墙,高负荷下前墙壁面热负荷高于后墙,且前墙36.8 m处热负荷最高,加上炉膛宽达32 m,增加了水冷壁撕裂的可能性。采用“后墙压前墙”的F挡板开度,可降低前墙水冷壁热负荷,减少水冷壁撕裂的可能性。

2)热负荷沿着炉高下降较快,以前墙为例,在标高36.8、44.0、48.5 m的平均无量纲热负荷分别为0.75、0.50、0.19左右。

3)启炉过程中,背火面与向火面壁温差逐渐变大,投入煤粉后壁面热负荷增加。虽启磨时背火面壁温有短暂超温现象,但总体壁面热负荷较低,水冷壁较安全。

4)氧含量对整体炉膛热负荷影响不大,在满负荷工况下,尾部烟道CO浓度不大的前提下建议氧含量维持2%;煤粉变细后,壁面热负荷略有下降,建议在不考虑磨煤机出力的情况下采用工况8的折向挡板开度。