常减压蒸馏装置增产常一线油的流程模拟及操作优化

匡巍巍,张璟龙,王少军,郑治国

(中国石化洛阳分公司,河南 洛阳 471012)

自2009年以来,中国石化洛阳分公司常减压蒸馏装置常压塔出现过结盐、常三线油颜色异常、拔出率低等问题[1-3],为了解决这些问题,从塔盘开孔率、塔盘层数、溢流形式等方面几次对常压塔进行改造,2019年4月检修时,将常压塔由48层四溢流和双溢流混合式塔盘改造为56层双溢流塔盘,并对塔盘开孔率、塔盘层数、溢流形式等参数进行核算。2019年6月装置开工后,常三线油颜色正常、常压塔拔出率较高。在解决了上述问题的基础上,常压塔一次轻油收率较停工前增加了1.42百分点,不仅降低了装置能耗,而且节约了全厂加工成本。企业以效益为导向,在常压塔收率较高的基础上,为了增加高附加值产品的产量,继续通过常一线回炼及优化调整的措施,使喷气燃料收率达13.68%,产量创月完成81 kt的历史新高。以下对此过程进行介绍。

1 设备检修改造

2019年装置检修期间对常压塔内部所有构件进行拆除,将常压塔塔盘改造为56层双溢流塔盘,对各抽出和返塔管线、进料分布器、汽提蒸汽分布器同步进行改造。同时装置进行了材质升级,初馏塔塔顶封头进行了更新,常压汽提塔进行了整体更换,将装置加工原油的硫质量分数设防值提高至2.5%。

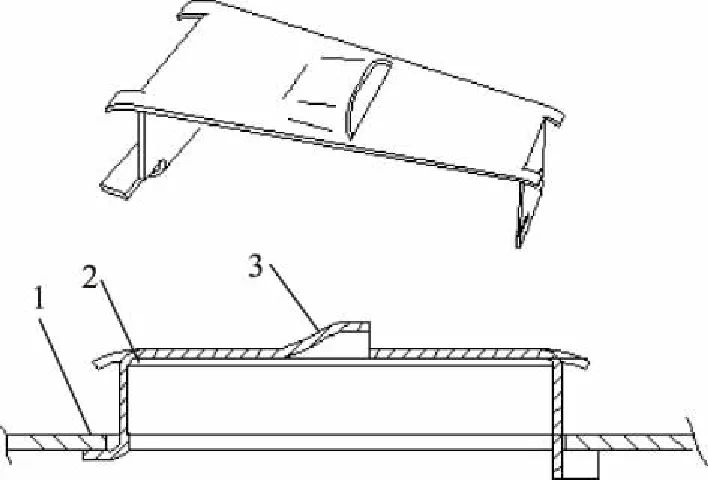

图1 梯形导向浮阀1—阀孔板; 2—导向浮阀; 3—导向孔

常压塔采用组合导向浮阀塔盘,该塔盘是华东理工大学的专利技术,用于气液传质过程,具有良好的操作性能,其主要特征为:①塔盘上配有矩形导向浮阀和梯形导向浮阀(见图1),按一定的比例组合而成。浮阀上设有导向孔,导向孔的开口方向与塔盘上的液流方向一致。在操作中,从导向孔喷出的少量气体推动塔盘上的液体流动,从而可消除塔盘上的液面梯度。②矩形导向浮阀和梯形导向浮阀两端设有阀腿。在操作中,气体从浮阀的两侧流出,无向后的力,因此,组合导向浮阀塔盘上的液体返混是很弱的。③塔盘上的梯形导向浮阀适当排布在塔盘两侧的弓形区内。因为从梯形导向浮阀两侧流出的气体有向前的推力,可以加速该区域的液体流动,从而可以消除塔盘上的液体滞止区。④如果液流强度较大或液体流路较长,在液体进口端和中间部位也可以排布适当数量的梯形导向浮阀,以便消除液面梯度。⑤由于矩形导向浮阀和梯形导向浮阀在操作中不转动,因而浮阀无磨损,不脱落。因此,组合导向浮阀塔盘具有合理的结构特征和良好的流体力学性能,为目前国内使用较多的浮阀型塔盘。

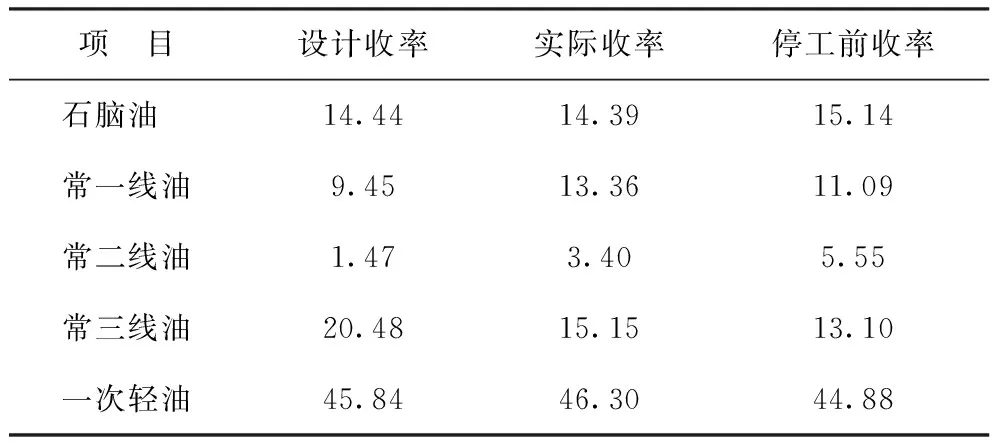

2019年6月装置开工后,常压塔一次轻油收率较设计值高0.46百分点,较停工前高1.42百分点,如表1所示,常一线油回炼增加的收率为0.88百分点,将此扣除,则常压塔一次轻油收率较停工前高0.54百分点。表2为常压塔设计参数和运行参数,常压塔塔顶循环油(常顶循)的进出口温差和常二线中段循环油(常二中)进出口温差较设计值偏差较大。

表1 常减压蒸馏装置设计收率、实际收率和停工前收率对比 %

表2 常压塔设计参数和运行参数对比 ℃

1)常一线中段循环油。

2 PETRO-SIM流程模拟

由于常减压蒸馏装置的生产工艺已经确定,生产过程的设备不能再进行更改,因此以常一线喷气燃料为优化目标,本研究选取常压塔塔底汽提蒸汽流量、常二线汽提蒸汽流量、常一中流量、常二中流量、常压塔塔顶石脑油终馏点和常二线油流量为调节变量,对常一线油的流量和质量指标[10%和95%馏出温度(恩氏蒸馏)]进行单变量分析,找出对其影响最为明显的变量作为优化计算的操作变量[4-5]。

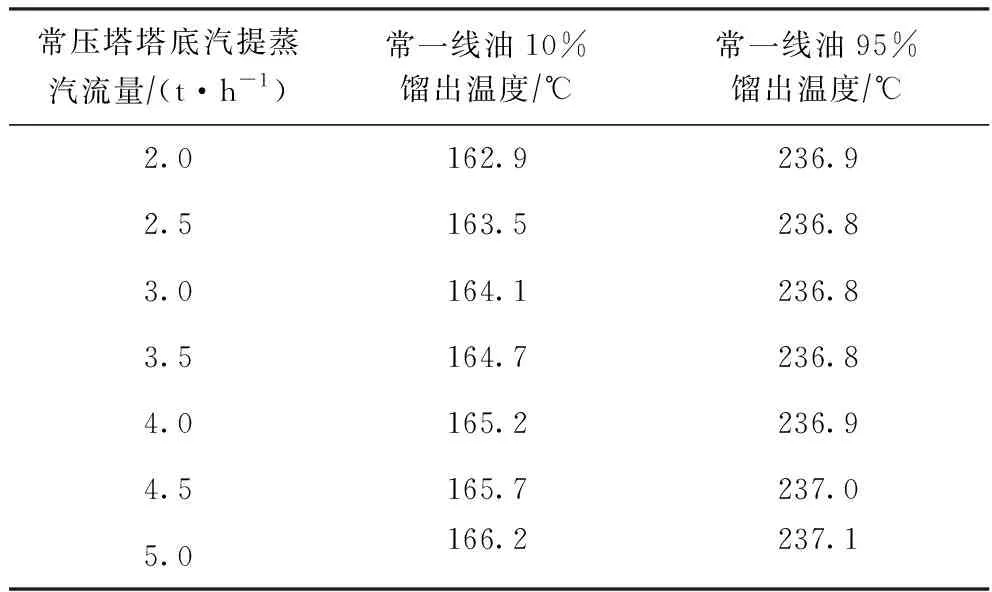

2.1 常压塔塔底汽提蒸汽流量的影响

设定常一线油流量为115 t/h,常压塔塔底汽提蒸汽流量由2 t/h至5 t/h变化,变化步长为0.5 t/h,计算结果如表3所示。由表3可以看出,随着常压塔塔底汽提蒸汽流量的增大,常一线油10%和95%馏出温度有所升高,10%馏出温度升高3.3 ℃,95%馏出温度变化很小,表明常压塔塔底汽提蒸汽流量对常一线油质量影响不明显。

表3 常压塔塔底汽提蒸汽流量对常一线油的影响

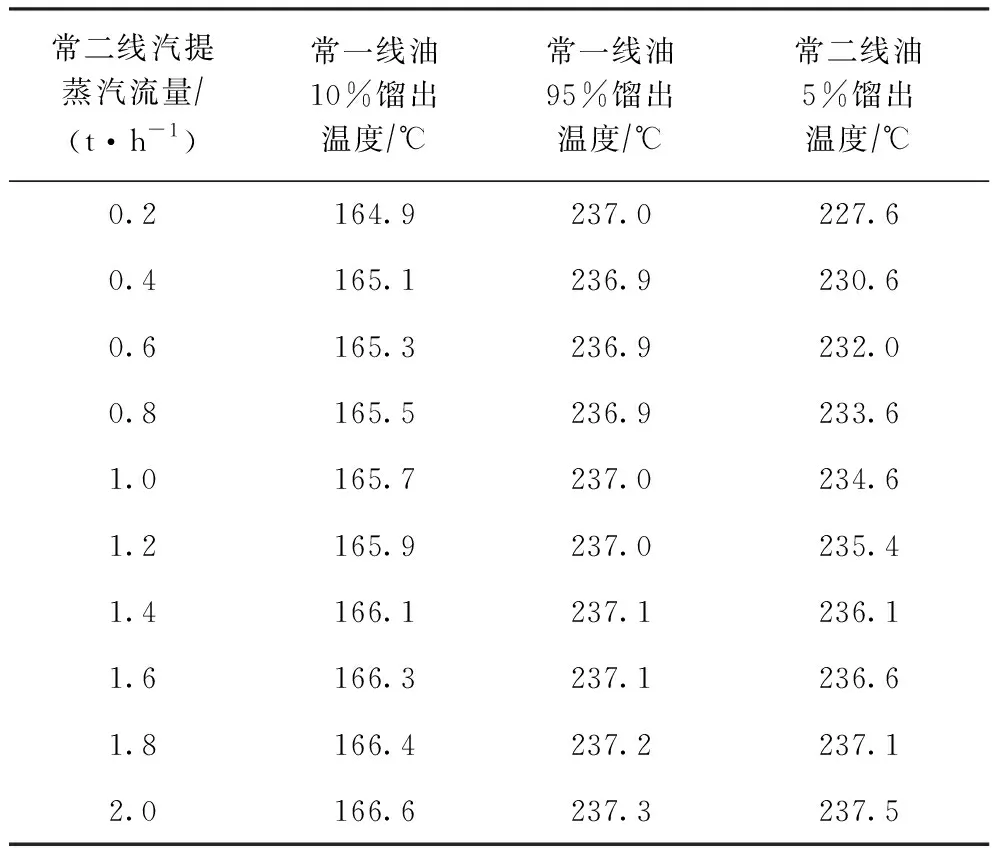

2.2 常二线汽提蒸汽流量的影响

设定常一线油流量为115 t/h,常二线汽提蒸汽流量由0.2 t/h至2 t/h变化,变化步长为0.2 t/h,计算结果如表4所示。由表4可以看出:随着常二线汽提蒸汽流量的增大,常一线油10%和95%馏出温度逐渐增大,但变化范围很小;常二线油5%馏出温度也逐步增大;常一线油95%馏出温度和常二线油5%馏出温度的重叠度减小,但由于目前常二线油流量较小,对常一线油的质量影响很小。

表4 常二线汽提蒸汽流量对常一线油的影响

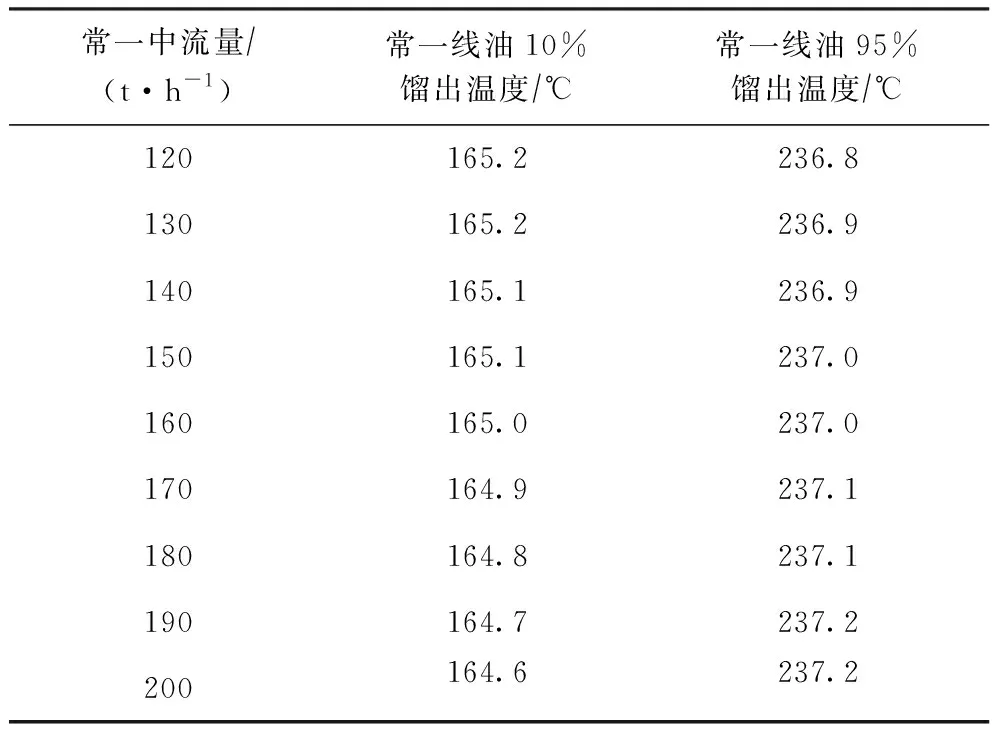

2.3 常一中流量的影响

设定常一线油流量为115 t/h,常一中流量由120 t/h至200 t/h变化,变化步长为10 t/h,计算结果如表5所示。由表5可以看出,随着常一中流量的增大,常一线油10%馏出温度逐渐降低,而95%馏出温度逐渐升高,但变化范围很小,说明常一中流量对常一线油影响不明显。

表5 常一中流量对常一线油的影响

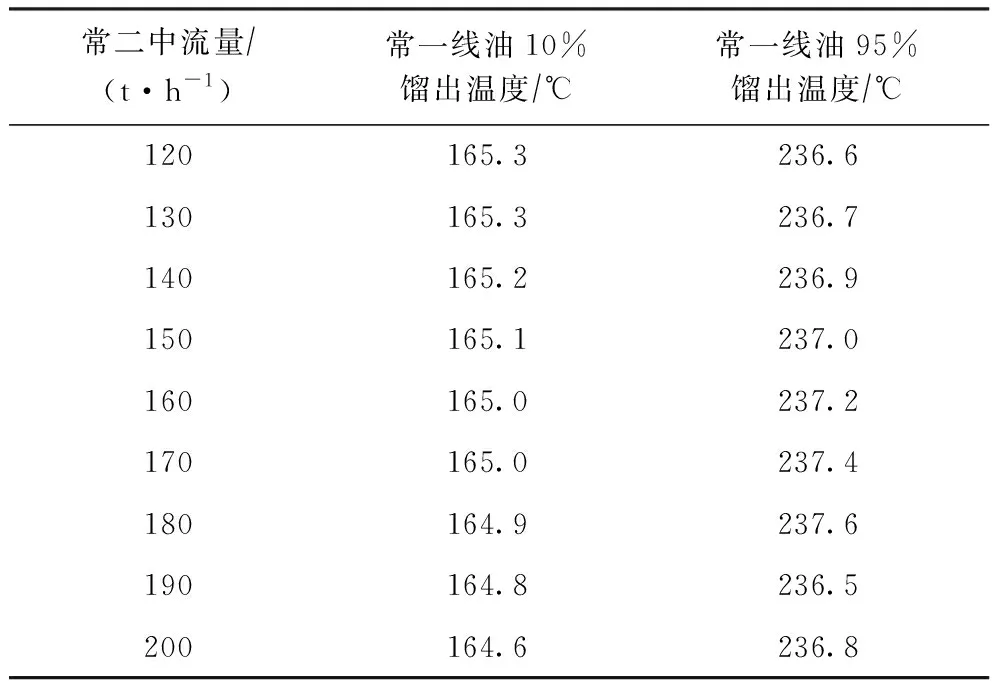

2.4 常二中流量的影响

设定常一线油流量为115 t/h,常二中流量由120 t/h 至200 t/h变化,变化步长为10 t/h,计算结果如表6所示。由表6可以看出,随着常二中流量的增大,常一线油10%馏出温度有所降低,而95%馏出温度先升高再降低,但变化范围均很小,表明常二中流量对常一线油影响不明显。同时发现常二中流量较小,设计取热温差为70 ℃,实际为117 ℃,较设计值高47 ℃;常顶循流量较大,设计取热温差为40 ℃,实际为17 ℃,较设计值低23 ℃,出现低温位取热量大、高温位取热量少的现象,造成高温位热源浪费。

表6 常二中流量对常一线油的影响

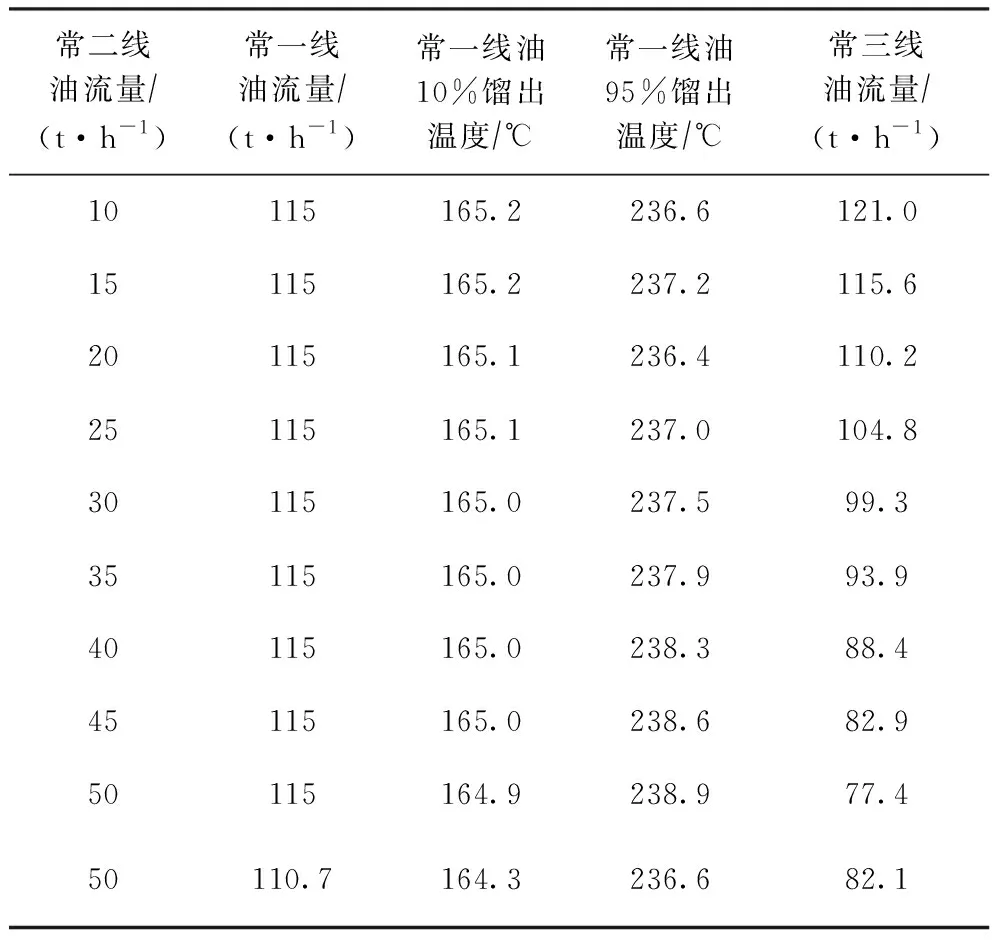

2.5 常二线油流量的影响

设定常一线油流量为115 t/h,常二线馏出量由10 t/h至50 t/h变化,变化步长为5 t/h,调节过程中将常三线油95%馏出温度控制在361.8 ℃,随着常二线油流量的提高,降低常三线油流量,计算结果如表7所示。

表7 常二线油流量对常一线油的影响

由表7可以看出:随着常二线油流量的增大,在常一线油流量保持不变的前提下,常一线油10%馏出温度变化不大,但95%馏出温度则呈上升趋势;当常二线油流量提高至50 t/h时,如需保持常一线油95%馏出温度与常二线油流量10 t/h时一致,则常一线油流量需要降至110.7 t/h。这说明常二线油流量主要影响常一线油的流量和终馏点。

当常二线油流量提高至50 t/h时,如果常一线油流量不变,常二线油流量增加了40 t/h时,常三线油流量降低了43.6 t/h,轻油产量损失3.6 t/h;当常一线油质量不变,常二线油流量增加了40 t/h时,常一线油和常三线油流量合计降低了43.2 t/h,轻油产量损失3.2 t/h。因此,常二线油流量的提高影响常压塔轻油收率。

2.6 常压塔石脑油终馏点的影响

设定常一线油流量为115 t/h,调节常压塔塔顶温度,塔顶石脑油终馏点由130 ℃至160 ℃变化,变化步长为 3 ℃,计算结果如表8所示。由表8可以看出,随常压塔塔顶石脑油终馏点的提高,在常一线油流量不变的前提下,常一线油10%和95%馏出温度均呈上升趋势,且变化范围较大,特别是常一线油10%馏出温度变化达到 17.7 ℃,说明常压塔塔顶石脑油终馏点对常一线油的质量影响非常明显。

表8 常压塔石脑油终馏点对常一线油的影响

以上对6个变量的分析结果表明:常二线油流量和常压塔塔顶石脑油终馏点对常一线油的影响较为明显;常一中流量、常二中流量、常压塔塔底注汽流量和常二线汽提蒸汽流量对常一线油的影响不明显,同时常二中回流量小,存在高温位热源浪费的情况,生产上应优化常顶循和常二中的取热负荷;常二线油流量增加,则常压塔轻油产量降低。因此,在实际生产优化时,选择常压塔塔底注汽流量、常二线汽提蒸汽流量、常二线油流量和常压塔塔顶石脑油终馏点进行优化验证和调整。

3 实际优化结果

3.1 投用常二线汽提蒸汽的效果

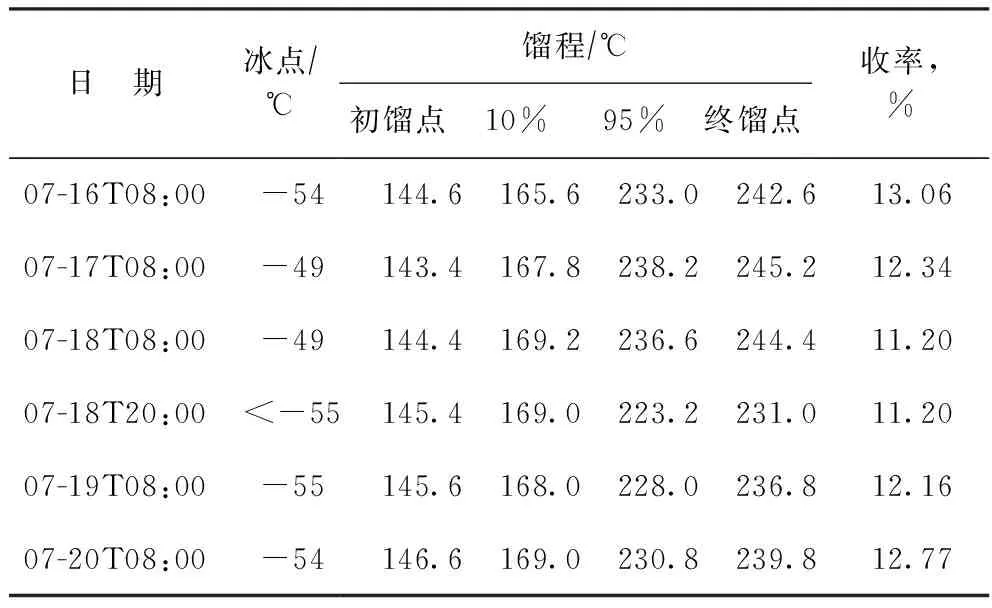

2019年7月18日投用常二线汽提蒸汽275 kg/h,按常一线油冰点相近进行对比(即7月16日与7月20日),投用常二线汽提蒸汽后,常一线油10%馏出温度升高3.4 ℃,95%馏出温度下降2.2 ℃,如表9所示。从投用后常一线油收率看,收率先降低后升高,这种结果源于原油性质对常一线油收率的影响。另外,投用常二线汽提蒸汽后,常二线油中含水量明显增加,采样沉降后,瓶底有少量明水,油品因含水量增加变得不透明,如图2所示。可见,常二线汽提蒸汽量的优化空间有限。

表9 常二线汽提蒸汽投用前后的常一线油性质及收率

图2 投用常二线汽提蒸汽后的常二线油

3.2 增加常压塔塔底汽提蒸汽流量的效果

2019年7月22日将常压塔塔底注汽流量由3.3 t/h提至4.0 t/h,投用前后常一线油初馏点、10%馏出温度、95%馏出温度和收率变化不大,如表10所示,表明增加常压塔塔底汽提蒸汽流量对增产常一线油的作用不明显。

表10 常压塔塔底汽提蒸汽流量调整前后的常一线油性质及收率

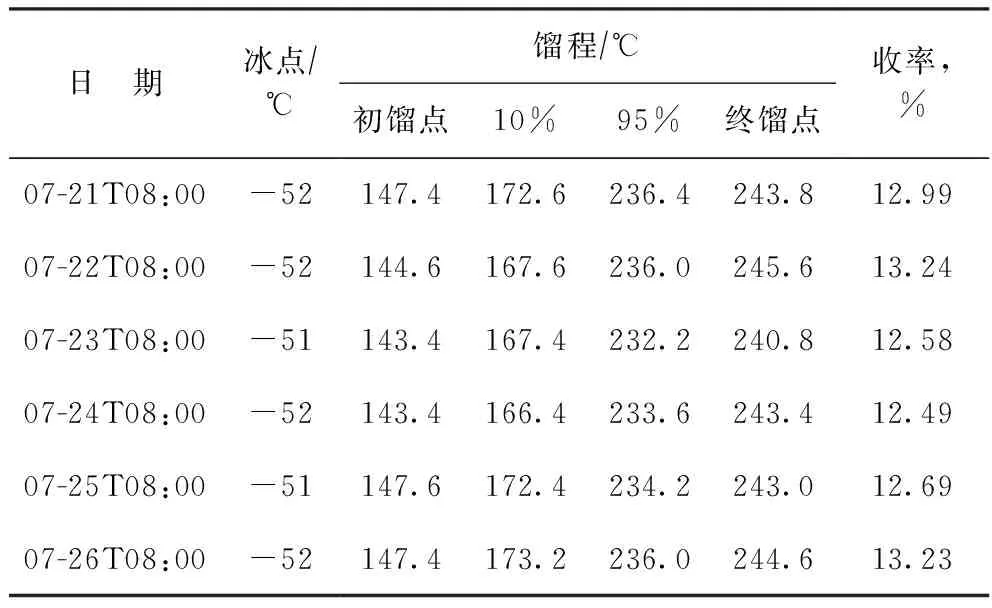

3.3 调整常二线油流量的效果

表11为常二线油流量优化前后的结果。由表11可以看出:2019年7月3—6日喷气燃料加氢装置开工前后,在常减压蒸馏装置常二线油流量45 t/h左右的情况下,当常一线油流量低时,常一线油冰点和初馏点均偏低;当常一线油流量高时,常一线油冰点和初馏点均升高较多。

表11 常二线油流量优化前后的结果

8月22—23日在常二线油流量26.5 t/h的情况下,常一线油的流量较高,常一线油收率为15.35%左右(其中常一线油回炼量影响收率为1.91百分点),并仍能保证常一线油产品质量。由前述优化调整结果可知,常二线油流量大会影响常压塔轻油收率,目前将常二线油流量控制在22 t/h左右。若油品市场喷气燃料和柴油价差较大时,也可通过调整常二线油的流量,实现喷气燃料和柴油产量的灵活调整。

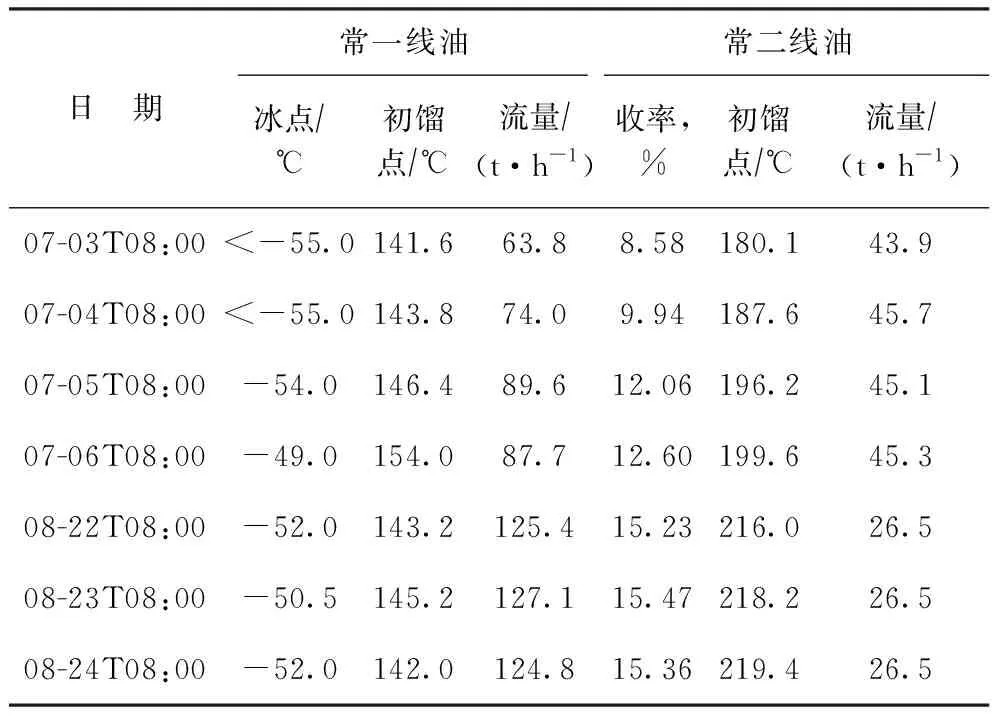

3.4 调整常压塔塔顶石脑油终馏点的效果

2019年8月以增产常一线油为目标,常压塔塔顶温度控制在103~107 ℃,石脑油终馏点为131~149 ℃,常一线油平均收率为14.24%;9月1—16日为了提高常压塔塔顶石脑油流量,将常压塔塔顶温度从109 ℃逐步提至115 ℃,石脑油终馏点从135 ℃升至154 ℃,常一线油初馏点从143 ℃上升至157 ℃,常一线油平均收率为14.53%。9月17日由于精制喷气燃料产品质量的问题,将常压塔塔顶温度降至109 ℃,石脑油终馏点降至148 ℃左右,常一线油初馏点降至149 ℃左右,常一线油平均收率为12.53%。图3为常压塔塔顶温度与塔顶石脑油终馏点和常一线油初馏点变化趋势。由图3可见,常压塔塔顶温度的变化趋势与塔顶石脑油和常一线油馏程的变化趋势一致,且常压塔塔顶石脑油终馏点的变化对常一线油初馏点的影响非常明显。

图3 常压塔塔顶温度与常压塔塔顶石脑油终馏点和常一线油初馏点变化趋势■—塔顶石脑油终馏点; ▲—常一线油初馏点; ◆—塔顶温度

4 对喷气燃料加氢装置的影响

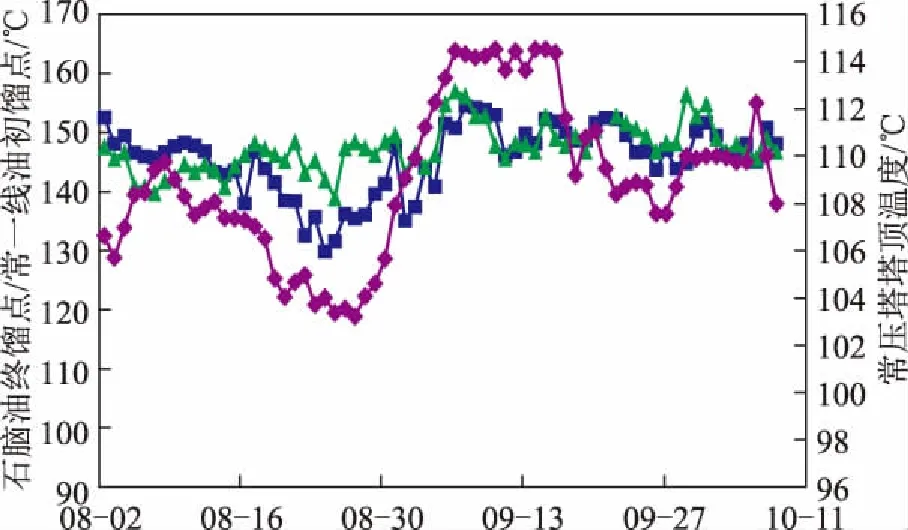

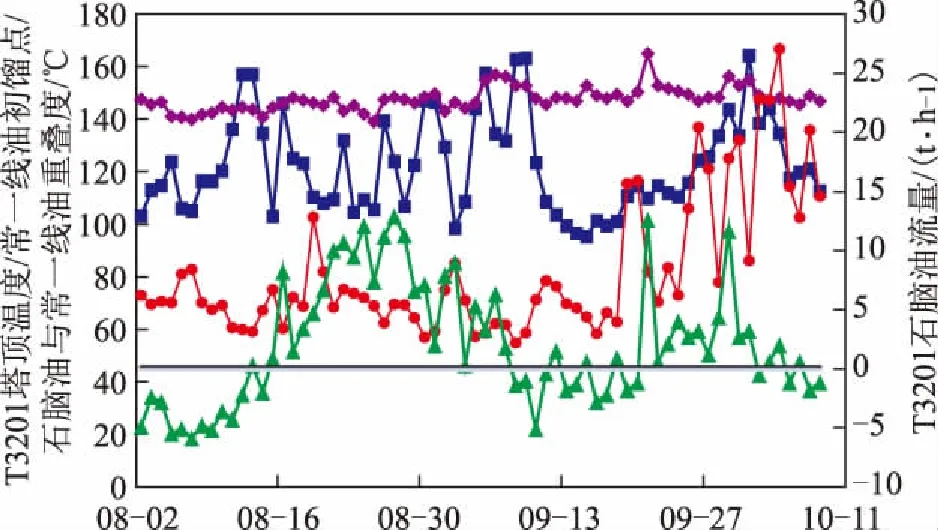

在优化常一线产品收率和产品质量的同时,一定要兼顾考虑对下游喷气燃料加氢装置的影响。目前常减压蒸馏装置常一线油按工艺卡片的产品质量进行控制,但2019年6月开工后,为了建立喷气燃料加氢装置分馏塔(T3201)塔顶回流,多次要求增加常一线油中的石脑油组分量。因此,从常压塔石脑油和常一线油的馏程重叠度、常一线油初馏点、T3201石脑油流量和塔顶温度方面进行分析,具体见图4。

图4 T3201塔顶温度、石脑油流量与常一线油初馏点变化趋势■—T3201塔顶温度; ◆—常一线油初馏点; ●—T3201石脑油流量; ▲—石脑油与常一线油重叠度

常一线油初馏点和石脑油与常一线油的馏程重叠度为每天一次采样分析,分馏塔石脑油流量为全天流量的平均值。由图4可见:T3201石脑油流量与常一线油初馏点的变化趋势部分一致,这种结果是瞬时采样结果和全天流量变化时间不对应造成的,因此,常一线油初馏点的高低影响T3201石脑油的流量;T3201石脑油流量与常压塔塔顶石脑油和常一线油馏程重叠度的变化趋势无明显关联。

T3201易出现塔顶石脑油流量低的情况,通过上述优化可知,有3种途径能够增加常一线油中的石脑油组分:一是大幅降低常二线油流量,但目前常二线油流量较小,调整空间不大;二是调节常压塔塔顶石脑油干点,但这种方式会引起全塔温度波动,影响各侧线的产品质量;三是调整常一中流量,同时降低常一线油流量,由于常一线油中含石脑油组分的量很难估算,用这种方法时会损失一部分常一线油流量。

建议增加常减压蒸馏装置石脑油至T3201塔顶回流的流程,能够解决T3201塔顶石脑油流量不稳定的问题。增加这条流程的好处,一是能够减少常一线油的损失;二是能够减小T3201塔顶冷却负荷,并实现及时调节,稳定控制分馏塔塔顶温度;三是能够适当增加T3201的运行负荷。

5 结 论

(1)通过对常压塔的改造,能够满足高低硫原料的切换,并且一次轻油收率较设计值高0.46百分点,较改造前提高1.42百分点。

(2)流程模拟和实际优化结果表明,对常一线油收率影响较大的因素是常二线油流量和常压塔塔顶石脑油终馏点,但常二线油流量较高时,轻油收率会有所下降,根据实际生产情况,相对固定较低的常二线油流量。

(3)调整常压塔塔顶石脑油终馏点时,要兼顾T3201塔顶回流的操作,增上石脑油至T3201塔顶回流的流程,能够实现T3201塔顶温度的稳定控制,并能增加T3201的加工负荷。

(4)应优化常顶循流量和常二中流量,提高高温位热源的取热比例,达到节能的目的。