三峡升船机减速器齿面磨损对其振动特性的影响分析

周文希,朱汉华,任泓吉,于升飞,郑 煜

(武汉理工大学 能源与动力工程学院,湖北 武汉 430063)

三峡升船机是世界上现有的技术难度高、运行条件较为复杂且规模大的升船机。其主要工作特点为船厢总质量大、爬升高度高及上下游水位变幅快且变率高。这一系列客观条件决定了升船机内各部分设备的运行工况复杂,运行条件极端,维修保养任务繁重。其中,减速箱作为连接驱动电机和同步轴系统的装置,主要负责轴系的减速、传动。减速齿轮箱的稳定运行,是升船机平稳工作的前提。而在齿轮箱的各类故障中,齿面磨损是最常见的故障模式。它是由齿轮大转矩作用,以及齿面的相对滑移,使齿间的屑粒磨损齿面,进而导致齿轮渐开线形状失真,齿隙增大,引起齿轮箱的振动和噪声[1]。齿轮箱振动增强的同时,也会反馈给齿轮齿面,使磨损情况更加严重[2]。因此,研究齿轮箱不同磨损情况下的振动特性是很有必要的。

齿轮齿面磨损对齿轮振动产生的影响主要源于齿面的磨损改变使得齿廓及齿间间隙发生变化,进而改变了齿轮啮合时的时变啮合刚度、传动误差及啮合冲击力等内部激励,最终使齿轮的动态响应发生变化。国内外学者对此有过大量研究,陈思雨等[3]建立了常间隙、时变间隙和随机间隙3种不同的间隙形式,探讨了不同间隙形式对齿轮系统振动和噪声的影响。冯志鹏[4]等研究发现齿轮典型的均匀磨损会引起其啮合刚度的周期性变化,使齿轮的振动信号发生调幅及调频等现象。且研究发现,当齿轮箱内部存在磨损故障时,其振动频谱图中,边频带的类型会更多样化。Wang等[5-6]基于不同的间隙函数来实现单齿及全齿磨损的模拟,分别研究了它们的动力学特性。WOJNAROWSKI J[7]等研究了齿面磨损对2自由度下的齿轮动载荷的影响。王凯达[8]将齿轮磨损程度分为未磨损、轻微磨损和严重磨损,分别研究3种情况下齿轮动态传动误差变化规律。在齿轮动态响应研究方法上,周建星等[9]综合考虑了齿轮箱时变啮合刚度及齿轮误差等内部激励的影响,建立了齿轮箱稳态动响应分析模型。采用模态叠加法进行求解,得到了齿轮箱节点位移动响应时域历程,对激励中各谐波成分对齿轮箱动响应的影响做出了分析。Zen G W等人[10]对某变速齿轮箱的动态特性进行了有限元仿真分析,其采用的载荷激励主要包括误差激励和时变刚度激励,其中前者根据齿轮的加工精度选取,后者则通过建立有限元接触模型计算得到。

本文以三峡减速齿轮箱为研究对象,采用有限元仿真方法,对其进行模态分析,考虑因齿面磨损引起的内部激励变化,以此为基础分析其动态振动特性,研究不同磨损程度对齿轮振动的影响。

1 齿轮磨损量与啮合激励的计算模型

1.1 磨损量的计算模型

齿轮箱的运转来源于齿轮副的相对转动,而齿轮副相对转动的实现,依赖于齿面与介质、齿面与齿面间的相互接触。在齿面和介质相互接触且存在接触面的相对运动中,齿面的摩擦与磨损是难以避免的。根据磨损的形成过程,通常将磨损分为2类。磨损初期,引起磨损的主要原因为硬屑粒在齿面跑合过程中的运动,此时为磨粒磨损。随后,齿面开始受到周期性接触应力影响,齿面部分材料开始剥落,前期的磨粒体积也增大,此时主要为疲劳磨损。后期主要为疲劳磨损与磨粒磨损交互作用。齿面均匀磨损模型示意图如图1所示。

图1 齿面均匀磨损模型示意图

在齿面磨损量的计算中,通常采用无量纲磨损特性Ik为基础的公式计算磨损量。啮合时齿面接触范围内的滑动摩擦距离,即滑动量S,可用下式表示:

S=2Bλ,

(1)

式中,B为接触区域半宽;λ为滑动系数,是两齿轮相对滑动的度量,可用下式表示:

(2)

式中,v1、v2为两齿接触点的滑动速度;v1,2为共轭齿廓的切向分速度。

齿轮传动过程中的总摩擦距离L可表示为:

L=SntZ1,

(3)

式中,n为齿轮转速;t为齿轮转动时间;Z1为所研究齿轮啮合的副数。

因此,齿轮磨损厚度hw为:

hw=IkL=IkSntZ1。

(4)

1.2 齿轮内部激励的计算模型

计算齿轮内部激励时常采用动力学模型,齿轮传动系统动力学模型见图2,将齿轮集中参数化,两齿轮模拟为集中质量块,其啮合关系用含一定刚度和阻尼的弹簧表示。图2中kpx、cpx和kpy、cpy分别为主动轮x、y方向的刚度和阻尼,kgx、cgx和kgy、cgy分别为从动轮x、y方向的刚度和阻尼,km和cm分别为齿轮啮合模拟弹簧的刚度和阻尼,θp和θf分别为主、从动轮的转动角度,e(t)为齿轮的传动误差。

图2 齿轮传动系统动力学模型

引起齿轮系统振动的主要激励为齿轮啮合时产生的内部激励力,内部激励来自于齿轮的制造误差、尺寸误差等因素导致的传动误差、齿轮啮合位置变化引起的啮合刚度变化和齿轮副啮合时的冲击激励力,其计算公式为:

F(t)=Δk(t)·e(t)+Fm,

(5)

式中,Δk(t)为齿轮啮合的时变啮合刚度,以弹性理论为基础,利用有限元法可对复杂的结构系统进行简化再进行刚度求解,计算量虽大但可由计算机完成。根据定义,刚度的计算可通过求解齿轮接触面的载荷和啮合线的变形来完成。而在弹性理论中,物体在一定边界条件下会产生应力和变形,有限元法可对两者进行计算。e(t)为齿轮的传动误差,包括动态和静态2种形式,静传动误差主要影响因素为齿形误差和基节误差,动传动误差产生原因为齿轮啮合接触导致的传动比变动。Fm为齿轮副啮合时的冲击激励力。在冲击激励的计算中,通常将齿轮简化为图2的动力学模型,将啮合过程视为2个变曲率半径柱体的碰撞过程,利用Hertz静力弹性接触理论,计算啮入和啮出位置的受力,齿轮的啮合刚度kn计算公式为:

(6)

式中,δn为啮合线处的变形量,Fn为齿轮接触面所受的载荷。

2 齿轮的固有频率计算

2.1 振动分析模型的建立

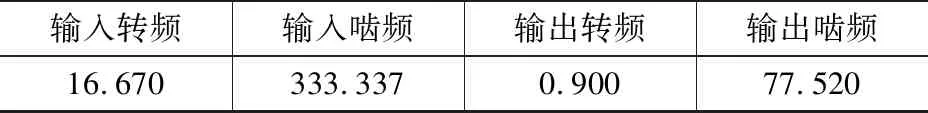

研究对象采用三峡升船机某一传动电机减速器,该减速器为二级传动,在实际工况中,输入级齿轮转速较大,磨损较为严重,故研究主要考虑输入级齿轮的磨损。输入转速、输出轴的转速和运行时的输出转矩均可实地测出。

根据齿轮传动系统参数,在ANSYS中建立了齿轮副、轴承及传动轴组成的模型。在此模型中,轴承外圈与箱体相连,仅开放切向自由度,内圈与轴固定联接,齿轮副间的啮合状态及轴承的支承作用均采用弹簧单元模拟,得到的有限元模型如图3所示,主要尺寸参数见表1。齿轮输入轴的转速为1 000 r/min,输出轴输出转速为54.08 r/min,输出转矩为7 kN·m。齿轮形式为渐开线斜齿圆柱齿轮,齿轮材料为DIN3990-5的MQ级,其材料的属性参数见表2。

图3 二级减速器模型

表1 齿轮副的主要参数

表2 齿轮材料的属性参数

根据磨损量的计算,将齿面磨损厚度分别设置为未磨损、30 μm、60 μm、90 μm、120 μm等5种情况,根据这5种情况分别重新建立模型。

2.2 固有频率的计算

根据给定的模型参数、材料属性、外部约束和输入转速等条件,对齿轮副进行模态分析,分别得到未磨损及其他4组不同磨损情况下的模态及固有频率,表3给出了5组情况的前10阶固有频率。二级减速器输入和输出的转频和齿轮副的啮合频率见表4。

表3 齿轮系统前10阶固有频率 Hz

表4 齿轮系统的转频及啮合频率 Hz

通过对比表3和表4可知,在正常工况下,齿轮箱的转频与啮合频率等特征频率与齿轮系统的固有频率不相同,所以发生共振的可能性较小。

3 磨损量对齿轮振动特性的影响分析

3.1 齿轮的内部激励分析

3.1.1 不同磨损程度齿轮副时变啮合刚度计算

采用模态计算时所用的5组模型,利用ABAQUS有限元软件,建立5齿接触时的啮合接触模型,如图4所示,通过静力接触分析,对主动轮内表面施加轴向及径向约束,仅开放切向自由度,对从动轮内表面施加全约束,在齿轮啮合处添加接触面,并将转矩转化为切向力施加到主动轮的内圈表面,输入级施加转矩约为1.63 kN·m,输出级施加转矩7.00 kN·m。分别得到齿轮接触对在不同啮合位置时的齿面接触应力和齿面产生形变,根据刚度计算公式,计算单齿轮的啮合刚度,根据啮合位置确定单齿轮的时变啮合刚度。依次得到不同模型下的齿轮时变啮合刚度,如图5所示。

图4 含齿面磨损的齿轮副五齿接触模型

图5 不同磨损程度的齿轮时变啮合刚度

由图5可知,齿轮在单齿啮合时刚度较大,双齿啮合时刚度会减少,且随着磨损程度的增大,齿轮的啮合刚度在不断减小,且随着齿轮啮合位置的变化,齿轮啮合刚度的减小幅度从齿根处至齿顶处依次增大,输入级最大减小量仅在2.5%左右。由此可知,齿面早期磨损对啮合刚度的影响并不显著。输出级齿轮时变啮合刚度变化规律与输入级相同,最大刚度约为3.13×109N/m,最小刚度约为2.16×109N/m。

3.1.2 齿轮副传动误差分析

齿轮副传动误差的定义为齿轮在啮合过程中理想啮合位置与实际啮合位置的偏差,因此,可利用ANSYS动力接触有限元计算出齿轮副在啮合时沿啮合方向的位移差,即得到齿轮的传动误差。动力接触有限元的计算可在齿轮静力学分析的基础上,对齿轮输入轴施加与实际运行工况一致的转速,值为1 000 r/min。根据啮合位置的位移差,得到齿轮的动态传动误差,如图6所示。

图6 不同磨损程度齿轮副传动误差曲线

由图6可知,未磨损时输入级齿轮副传动误差均值为22.74 μm,峰值约为23.72 μm。经过计算,发现齿面磨损对齿轮副传动误差影响甚微,随着磨损程度的增大,齿轮副传动误差的均值及峰值有略微增大,当磨损程度为120 μm时,输入级传动误差峰值增加约0.56 μm,均值增加0.69 μm,总体呈上升趋势。输出级齿轮副传动误差均值为17.21 μm,峰值为17.86 μm。

3.1.3 齿轮啮合冲击力分析

利用ADAMS软件,可计算齿轮运动时产生在接触面的啮合冲击力。根据实际工况,对该二级减速器输入端施加1 000 r/min的转速,输出轴施加7 kN·m的转矩,每段轴的两端都设置虚拟轴承,约束轴承段的轴向、径向自由度,开放切向自由度。最终得到未磨损时输入、输出级齿轮接触面的啮合冲击力,选取各接触面有效结果,得到啮合冲击力曲线,如图7所示。

图7 齿轮啮合冲击力曲线

由图7(a)、(b)可知,未磨损时输入、输出级齿轮各接触面啮合冲击力的均值约为18.95 kN、33.26 kN,输出级因靠近负载端,故啮合冲击力较大。由图7(c)可知,随着磨损程度的增大,齿轮啮合冲击力的均值有明显增加,磨损程度越大,啮合冲击力越大。输出端齿轮虽无磨损,但受输入级影响,均值也有所增加,增加幅度低于输入级。

3.1.4 内部激励合成计算

由公式(5)可知,齿轮转动产生的内部激励合成方式为时变啮合刚度变化量与传动误差的乘积加上啮合冲击力均值,由此得到一个轮齿啮合周期所产生的内部激励,如图8所示。

图8 齿轮内部激励曲线

由图8可知,A处为时变啮合刚度激励与传动误差引起的内部激励,随着磨损程度的增大,A处的内部激励增大,但增大幅度较小。当磨损程度为120 μm时,A处内部激励与未磨损的对比如图8(b)所示。B处为啮合冲击激励引起的内部激励,不同磨损程度冲击激励大小变化为图8中的冲击力均值变化。输出级齿轮也可根据以上方法计算。

3.2 振动特性的影响分析

将所得内部激励按照载荷步的形式施加到齿轮副的接触处,设置求解时间步长为0.000 01 s,求解总时间为0.18 s,利用模态叠加法,对二级减速器进行瞬态分析,以输出轴齿轮侧的轴末端为评价点,得到该点的振动响应曲线,如图9所示。

图9 未磨损齿轮系统振动响应频域曲线

由图9可知,在频域曲线中,评价点的振动响应峰值主要在减速器输入齿轮啮频f1和输出齿轮啮频f2及倍频处。随着磨损程度的增加,各频率处幅值呈增长趋势,其中输入级齿轮啮频处增长趋势最大,尤其体现在磨损程度为90 μm和120 μm时,其次为输出级啮频,其他倍频处幅值亦有所增长,但趋势甚微。各处幅值峰值具体情况见表5。

表5 不同磨损程度齿轮振动响应幅值变化 μm

4 结束语

通过齿轮齿面不同磨损程度的仿真计算,可得到如下结论。

1)齿面磨损程度越大,时变啮合刚度减小量越大;齿轮传动误差和啮合冲击激励均随齿面磨损程度增大而增大,三者都呈周期性变化。将3种激励合成发现齿轮磨损产生的内部激励变化主要来自冲击激励部分,刚度激励和误差激励变化值与其相比影响较为微弱。

2)减速器输出轴评价点振动幅值出现在齿轮啮频及其倍频处,且随着磨损程度越大,其振动响应越大,主要体现在输入啮频处。当磨损程度为30 μm和60 μm时,响应幅值增大程度较小,但随着磨损程度进一步增大,达到90 μm和120 μm时,其影响程度较为显著。