基于复杂分段拟合的热电厂负荷优化分配

吴月胜,施子福,王树宇,刘林涛,葛黎明,李 培,周永刚

(1.桐乡泰爱斯环保能源有限公司,浙江 嘉兴 314000;2.能源清洁利用国家重点实验室(浙江大学),杭州 310027)

0 引言

随着供热需求的持续增长,我国热电联产机组的规模不断扩大,目前已占火电机组总容量的30%[1]。然而,由于国家能源结构调整、节能减排压力不断加大以及新能源的迅速发展,燃煤机组长期处于非最佳工况下运行[2],考虑到现有的热电联产机组中,供热方式主要是在汽轮机中压缸后抽汽加热热网水[3-4],采用此方法供热,若机组运行不当,极易造成大量高品位能的损失[5]。其原因在于目前热电厂在实际运行过程中主要采用3 种方法进行热负荷调节: 热负荷平均分配;由某一机组带全部或基本热负荷,其他机组进行调节;在保证热网供热指标的情况下由运行人员自主调节[6]。这3 种方法虽然能满足热网需求,但是并没有考虑汽轮机发电负荷,未能充分优化利用能源,存在能源浪费,影响全厂经济性。

为了提高热电联产机组的经济性以及响应国家节能减排的号召,需在满足供热需求的前提下,在减少蒸汽损耗的同时提高汽轮机发电量,为此,针对发电厂汽轮机性能进行负荷优化分配显得尤为重要。全厂负荷分配的意义在于: 在一个给定的全厂负荷(发电量)或者变负荷(发电量)的前提下,如何分配各台机组的负荷,使全厂经济性最高[7]。此时汽轮机在不同抽汽-排汽组合工况下的性能,即获得不同抽汽量及排汽量组合下对应的汽轮机进汽量和发电量成为负荷优化分配的关键。

目前,科研部门往往通过现场试验获得汽轮机性能参数,然而实际运行过程中汽轮机运行状况复杂,不同中压抽汽与低压排气组合众多,想要获得详尽的性能参数意味着工作量大且成本高;除此之外,实际运行过程中汽轮机运行状态会随着供汽量的变化而变化,很难连续维持在试验需要的理想稳定工况。因此,基于某发电厂汽轮机实际运行数据进行深入数据挖掘,通过对比不同方法,最终获得汽轮机实际运行状态下不同中压抽汽和低压排汽组合下的网格化性能计算方法,在保证计算精的前提下减少工作量以及工作成本,为负荷优化分配计算提供理论基础,保证各台汽轮机在较优工况下运行,提高机组的经济性,降低供热、发电煤耗[8-9],减少地区或全社会的能源浪费,推进资源节约型、环境友好型社会建设[10-12]。

1 汽轮机性能计算方法

以某热电联产机组为例,2 台汽轮机型号为CB30-13.24/3.5/0.981,超高压高温单缸抽汽背压机,设计进汽量为304.5 t/h,最大抽汽量为80 t/h,包含2 台高压加热器,热力系统如图1 所示。

首先对单台汽轮机数据进行分析,数据点时间间隔为5 min,总时长为273 天,单个指标数据量达到78 624 个。认为汽轮机进汽量低于90 t/h时汽轮机处于启停过程,以下分析不包含此部分数据。

图1 机组热力系统

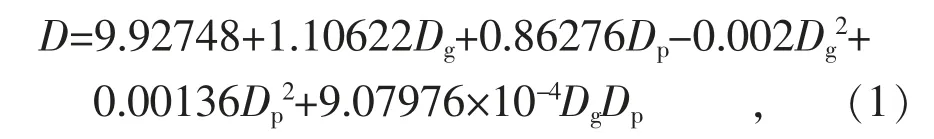

1.1 直接非线性曲面拟合法(方法1)

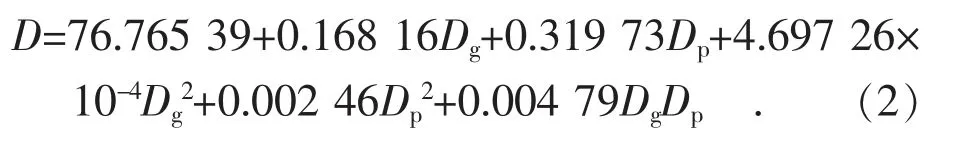

通常而言,汽轮机进汽量和发电量与其中压抽汽量与低压排汽量有关,因此方法1 直接对1号汽轮机进汽量、中压抽汽量、低压排汽量进行非线性曲面拟合,拟合公式采用z=z0+ax+by+cx2+dy2+fxy,拟合结果如图2 所示,拟合得到的公式如式(1)所示。

式中: D 为汽轮机进汽流量;Dg为汽轮机中压抽汽供热流量;Dp为汽轮机排汽流量。

图2 进汽量、中压抽汽量、排汽量的非线性曲面拟合

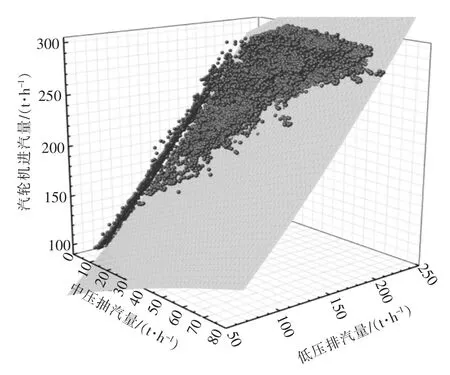

根据式(1)计算得到汽轮机进汽量,与实际进汽量进行比较,如图3 所示。从图3 可以看出,汽轮机进汽量实际值多数分布在y=x 两侧,以此拟合会造成1 个实际值与2 个甚至3 个计算值对应,偏差达到0~20 t/h,计算误差达到10%以上,偏差较大。

图3 汽轮机进汽量计算值与实际值对比(方法1)

1.2 中压抽汽非线性曲面拟合法(方法2)

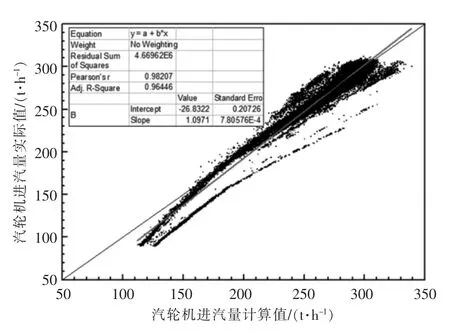

造成方法1 计算值与实际值偏差较大的原因是没有考虑中压抽汽对计算结果的影响。为进一步增加拟合精度,提高全厂负荷优化分配的效果,在此考虑汽轮机纯凝运行及抽背运行2 种运行方式,将无中压供热及有中压供热区别对待。当机组存在中压供热时,即剔除中压抽汽为零的数据,采用方法1 进行曲面非线性拟合,拟合结果如图4 所示,拟合公式如式(2)所示,使用式(2)对包括有中压抽汽和无中压抽汽的情况进行计算,得到的汽轮机进汽量实际值与计算值的关系如图5 所示,可见,仍有部分数据远离y=x 曲线,汽轮机进汽量计算值与实际值相比误差达到10%以上。

图4 有中压供热汽轮机进汽量计算拟合

图5 汽轮机进汽量计算值与实际值对比(方法2)

1.3 复杂分段拟合法(方法3)

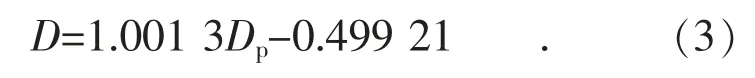

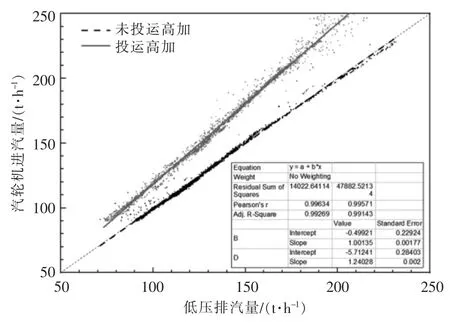

方法3 为在方法2 的基础上进一步考虑汽轮机有、无中压抽汽供热2 种情况,当有中压抽汽时采用上述方法;当无中压抽汽时,研究发现,汽轮机进汽量与排汽量的关系与是否投运2 台高压加热器有关。当2 台高加水温温升之和小于40℃时,汽轮机进汽量与排汽接近,即两者差值约为0 t/h,而当2 台高加水温温升之和大于40 ℃时,汽轮机进汽量与低压排汽量的差值大于0 t/h,以2 台高加水温升高之和是否大于40 ℃作为高加是否投运的标志。当无中压抽汽时,高加投运与否的情况下汽轮机进汽量与低压排汽量为线性关系,拟合结果如图6 所示,拟合公式如式(3)、式(4)所示。

未投运高加时:

投运高加时:

图6 无中压抽汽时高加投运与否情况下汽轮机进汽量与低压排汽量关系

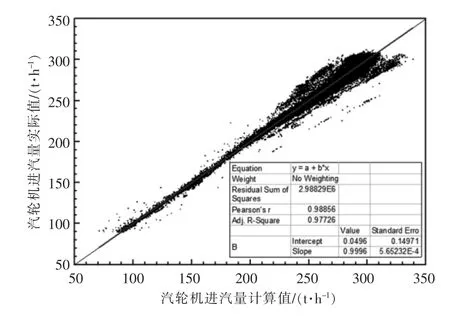

采用方法3 对所有情况进汽量进行计算,得到汽轮机进汽量实际值与计算值的关系如图7 所示,实际值与计算值的关系为: 计算值≈实际值,拟合效果较好。

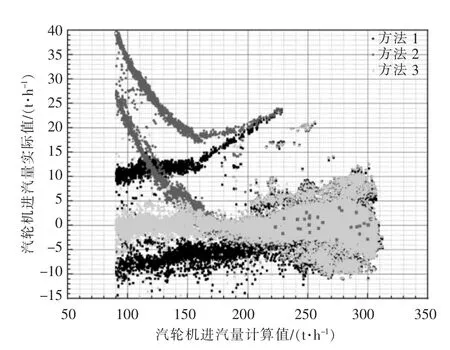

1.4 3 种方法精度对比

对比上述不同汽轮机进汽量计算方法,得到不同方法计算值与实际值的百分比偏差见图8,3种方法校正决定系数依次为0.969 10,0.964 66 和0.999 6,斜率分别为0.969 6,1.097 1 和0.999 6,方法3 最接近y=x;3 种方法平均绝对误差分别为2.38%,2.80%和1.72%,方法3 误差最小;结合图8 还可以看出方法3 计算所得汽轮机发电量与实际值的偏差分布在±10%以内,误差分布范围明显小于方法1 及方法2。综上,采用方法3计算所得汽轮机进汽量精度更高,与实际值相比偏差更小,可以作为负荷优化分配的依据。

图7 汽轮机进汽量实际值与计算值的关系(方法3)

图8 3 种计算方法误差对比

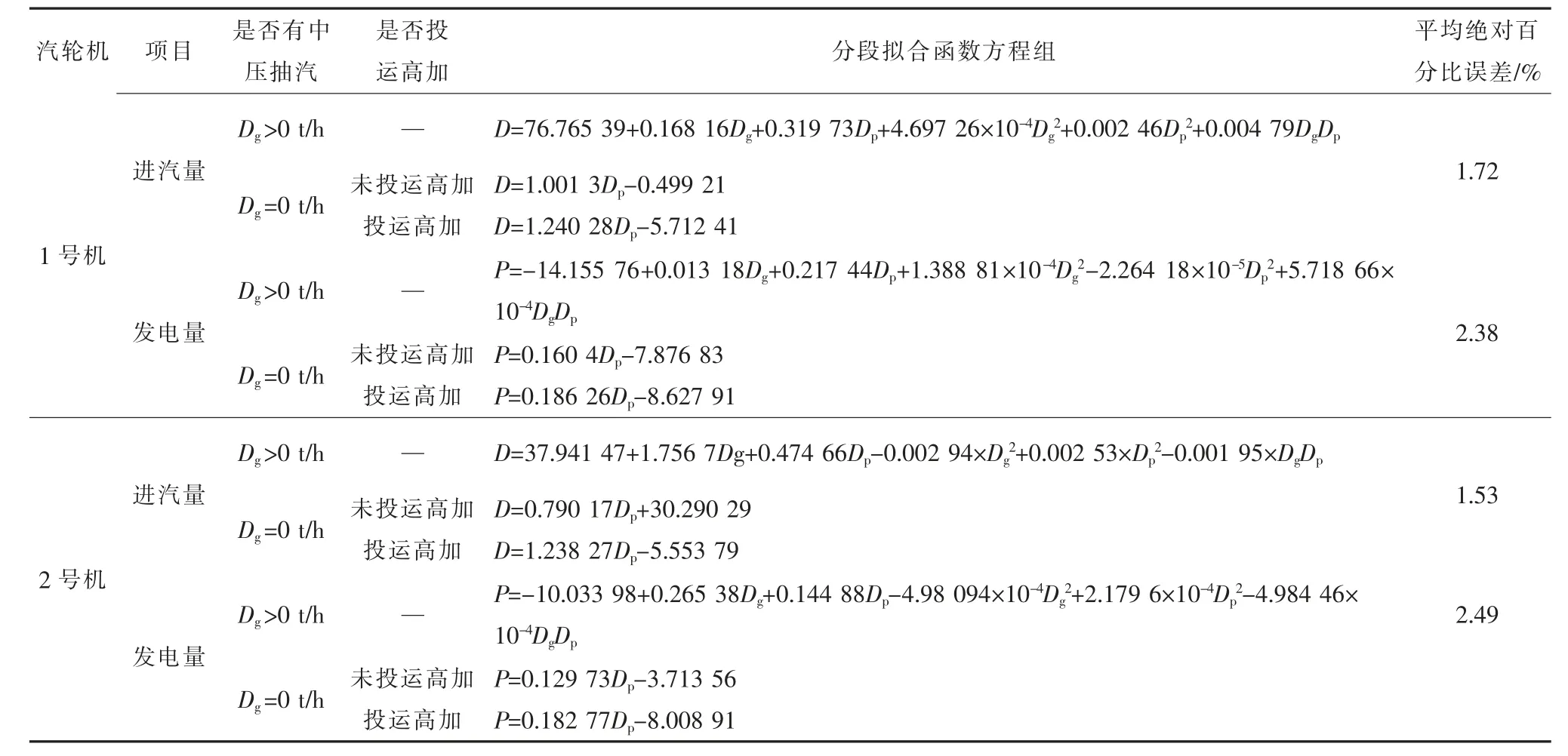

1.5 2 台机组汽轮机进汽量与发电量拟合公式

采用方法3 对2 台汽轮机进汽量、发电量进行拟合,结果如表1 所示。计算所得值与实际值相比平均绝对误差均在3%以内,精度较高,以此作为负荷优化分配的理论依据。

负荷优化分配,目的在于: 在满足外界供热要求的前提下,基于各机组以及锅炉的负荷特性差异,通过机组间和锅炉间负荷的合理优化分配,使得全厂发电效率达到最大,而全厂煤耗率尽可能降低。通过对母管制热力系统的建模分析以及一系列锅炉和汽轮机性能试验,将负荷优化分配的实现分为两部分进行,即汽机侧和锅炉侧。汽机侧的优化方式为在满足供热总量基础上,将供热量进行机组间的分配,通过调整各机组的进汽量,使得发电汽耗率最小;锅炉侧的优化方式为在锅炉总产汽量满足汽机侧优化后的进汽量基础上,将产汽量进行锅炉之间的分配,调整各锅炉的产汽量,使得全厂产汽煤耗率最小。

表1 2 台机组汽轮机进汽量与发电量拟合公式全厂负荷优化分配建模及求解

2 负荷优化分配

2.1 汽轮机侧数学模型

汽轮机侧有中压抽汽供热蒸汽和背压排汽低压供热蒸汽,通过调整各汽轮机的进汽量,背压机的排汽量和发电量也随之改变,在排汽总量满足供热需求的所有组合中,寻找出整体发电汽耗率最小的分配方式,从而实现机组间热电负荷优化分配。

根据上述拟合方程,可以得到汽轮机的特性方程,分别为汽轮机进汽流量与排汽流量和抽汽流量的关系方程:

汽轮机发电功率与排汽流量和抽汽流量的关系方程:

负荷优化分配的思路为: 通过汽轮机排汽流量和中压抽汽流量,计算出对应汽轮机进汽流量和发电功率,计算和比较发电汽耗率的大小,寻找最优的负荷分配方式。

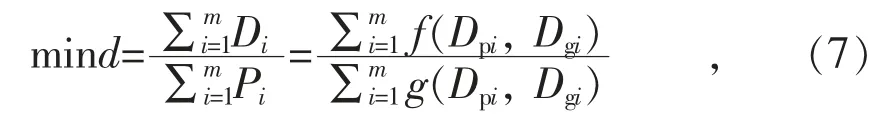

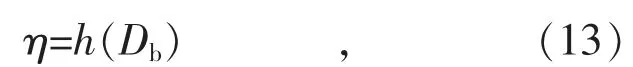

目标函数为发电汽耗率最低:

式中: d 为发电汽耗率;m 为汽轮机的数量;Di为第i台机组的进汽流量;Pi为第i 台机组的发电功率。

约束条件主要包括汽轮机进汽量在设计范围内,汽轮机抽汽流量不能超过最大抽汽限制,汽轮机排汽流量和发电功率限制,汽轮机排汽流量满足供热需求的等式约束,具体如下:

机组容量约束:

抽汽流量约束:

排汽流量约束:

供热负荷等式约束:

式中: Dr为供热总流量。

2.2 锅炉侧数学模型

锅炉侧负荷优化分配是在汽轮机侧优化所得的最小汽耗量基础上,将该蒸汽产量分配到各台锅炉上,使得各锅炉产汽量满足汽机侧所需蒸汽量的同时,整体产汽煤耗率最小。

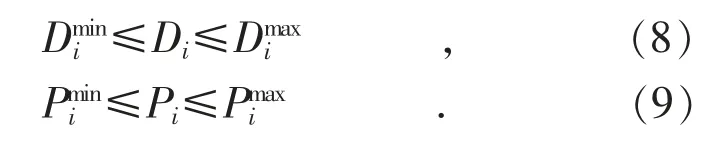

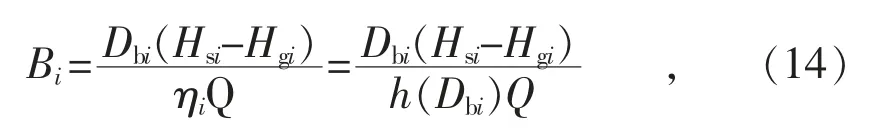

根据锅炉性能试验,可得出各锅炉效率与产汽量之间的特性方程为:

式中: η 为锅炉效率;Db为锅炉产汽量;h(Db)为锅炉煤耗特性方程。

负荷优化分配的思路为: 通过各锅炉产汽量计算锅炉效率,结合给水焓值和主汽焓值以及煤的热值可推算出各锅炉煤耗量,最后计算并比较整体产汽煤耗率,得出最佳分配方式。

煤耗量计算公式为:

式中: Bi为第i 台锅炉煤耗量;Dbi为第i 台锅炉产汽量;Hgi为第i 台锅炉给水焓值;Hsi为第i 台锅炉主蒸汽焓值;ηi为第i 台锅炉效率;Q 为燃煤热值。

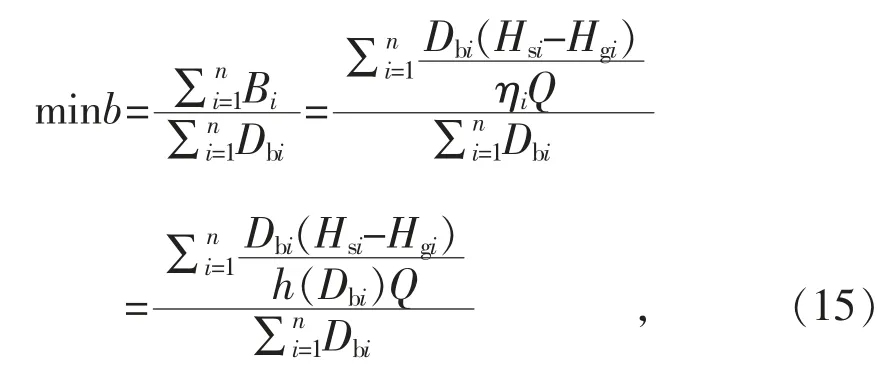

目标函数为产汽煤耗率最低:

式中: b 为产汽煤耗率;n 为锅炉数量。

约束条件主要为锅炉的容量约束,特别注意的是,锅炉总产汽量要与汽机侧负荷优化分配后汽机总进汽量相吻合:

锅炉容量约束:

产汽量等式约束:

式中: (Di)opt为第i 台机组负荷优化分配后的进汽流量。

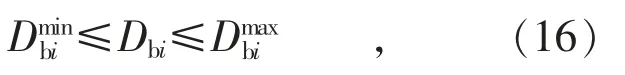

2.3 负荷优化分配算法

负荷优化分配是从SQL 数据库中读取某一时刻机组的运行数据。考虑到机组供热负荷时常迅速变化,而循环流化床锅炉热惯性较大,负荷变化能力及速率有限,假如负荷优化区间为整个负荷范围,机组没有能力迅速做出相应负荷的响应,反而使得锅炉或汽轮机长期处于变工况状态,造成能耗大幅升高,无法实现“全厂最优”。因此本文在兼顾负荷变化速率的同时达到“全厂最优”,即只在该工况附近进行寻优查找,找出最优的分配方式。该母管制机组分配过程中考虑的参数较少,计算过程并不复杂,计算要求相对简单,因此可以将寻优的区间离散化,选择合适的步长,在满足供热负荷要求的前提下,用遍历的方式来找到全局的最优解。使用穷举法一方面是基于相对简单的计算过程,使得计算机性能能够满足计算要求,另一方面可以保证解的最优性,即在寻优的范围内计算结果一定是最优解。汽轮机侧及锅炉侧负荷优化分配算法流程如图9、图10 所示。

图9 汽机侧负荷优化分配算法流程

图10 锅炉侧负荷优化分配算法流程

汽机侧和锅炉侧两侧算法分步实现,汽机侧先根据供热负荷需求通过算法使得发电汽耗率最小,再把汽轮机优化后的进汽总量优化分配到各锅炉,使得产汽煤耗率达到最小。算法程序可在满足某一时刻供热需求的前提下,通过汽轮机间和锅炉间的负荷优化分配,使得全厂的发电汽耗率以及产汽煤耗率达到最小,从而达到节能降耗的效果。

3 经济效益分析

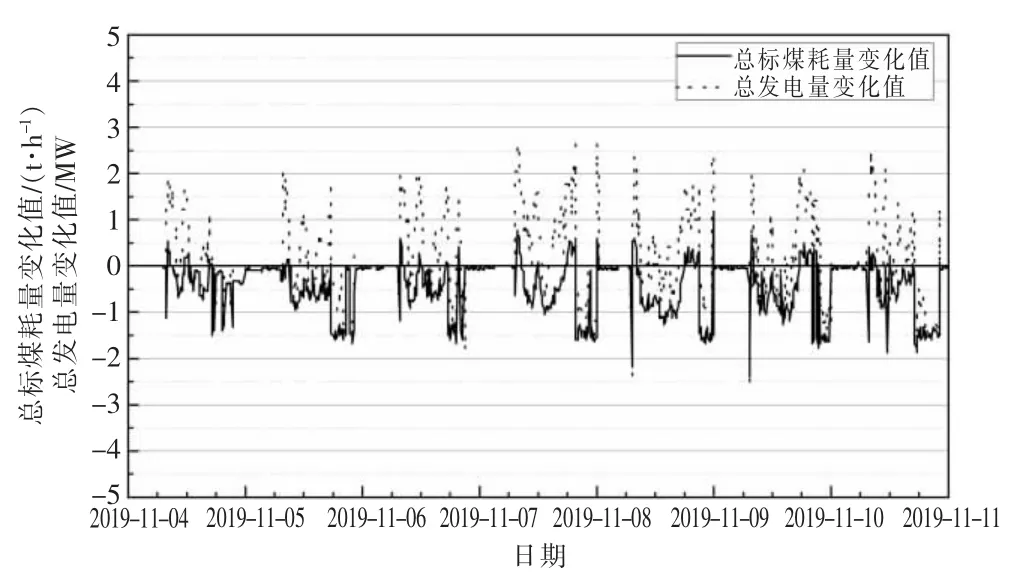

随机采集机组连续一周的历史运行数据(2019 年11 月4—11 日),在满足中、低压供热需求的前提下,采用上述方法对全厂三炉两机进行基于效率最优的负荷优化分配,总标煤耗量及总发电量变化值如图11 所示,变化值均为优化后减去优化前,负值为降低,正值为增加。

根据图11 中数据,计算得到优化后总标煤耗量平均降低0.415 t/h,总发电量平均增加0.101 MW/h,按年运行6 000 h 计,2019 年下半年入厂煤标煤单价平均值约862.58 元/t,上网电价(含税)为0.505 8 元/kWh 估算,负荷优化分配后可降低生产成本约245.43 万元/年。

4 结论

图11 优化后总标煤耗量与总发电量变化值

(1)采用考虑是否有中压抽汽、是否投运高加的复杂分段拟合方法得到2 台汽轮机的进汽量与发电量,该计算结果与实际值相比,平均绝对误差均在3%以内,精度较高,计算值可以代表实际值,可以作为全厂负荷优化分配数学模型的理论依据。

(2)通过建立数学模型,采用穷举法,在满足汽轮机侧以及锅炉侧运行要求及供热要求的基础上,对全厂负荷分配进行优化,优化后可实现总标煤耗量平均降低0.415 t/h,总发电量平均增加0.101 MW/h,全年生产成本降低约245.43 万元。