基于SMED的某公司线盒生产系统分析与改进

霍霖

摘要:本文以某公司线盒生产系统为研究对象,借助精益生产中的SMED将车床的换产时间从58′31″减小到29′51″,减幅达49%,大大减少了停机浪费。在此基础上又根据“最小批量法”优化了生产批量,使改善后的排产更均衡、生产更灵活。

关键词:换产时间;SMED;均衡生产

Abstract: This article takes the wire box production system of a company as the research object, and with the help of SMED in lean production, it reduced the changeover time of lathe from 58′31″to 29′51″, with a reduction of 49%, which greatly reduced the waste of downtime. On this basis, the production batch was optimized according to the "minimum batch method" to make the improved production scheduling more balanced and more flexible.

Key words: changeover time;SMED;balanced production

1 换产时间与SMED

换产时间是指因从事换产动作,而使生产线或设备停止生产的时间,即前一批次最后一个合格零件与下一批次第一个合格零件之间的间隔时间。换产时间不增加产品价值,属于应该尽量减少的因素。

SMED起源于20世纪50年代的日本,是新乡重夫先生在日本丰田公司中首创的一套应对多批少量、降低库存、提高生产系统快速反应能力的有用技术。它曾帮助丰田企业将1000吨冲床的换模时间由4小时降到9分钟。这一技术指出所有的转变或启动都能够而且应该少于10分钟。SMED的关键点在于将转换作业分为两大块:内部作业和外部作业。笔者在此基础上又加入了一项浪费作业。

内部作业:是指必须在停机状态下才能进行的操作。它占用停机时间,是SMED改善的关键对象。具体做法为尽量将内部作业转化为外部作业,并将其减小到最低限度;

外部作业:是指能在机器运行的过程中同时进行的操作。对这类作业的处理原则为:尽可能在设备运行过程中完成这些动作,尽可能不占用停机时间;

浪费作业:是指与换产作业无直接关系的动作,如寻找,无谓的走动……这些是必须要消除的,可以通过5S管理得到解决。

通过区分三种作业,然后将内部作业尽可能转化为外部作业,并消除其中的浪费作业即可实现快速换产。

2 公司情况简介

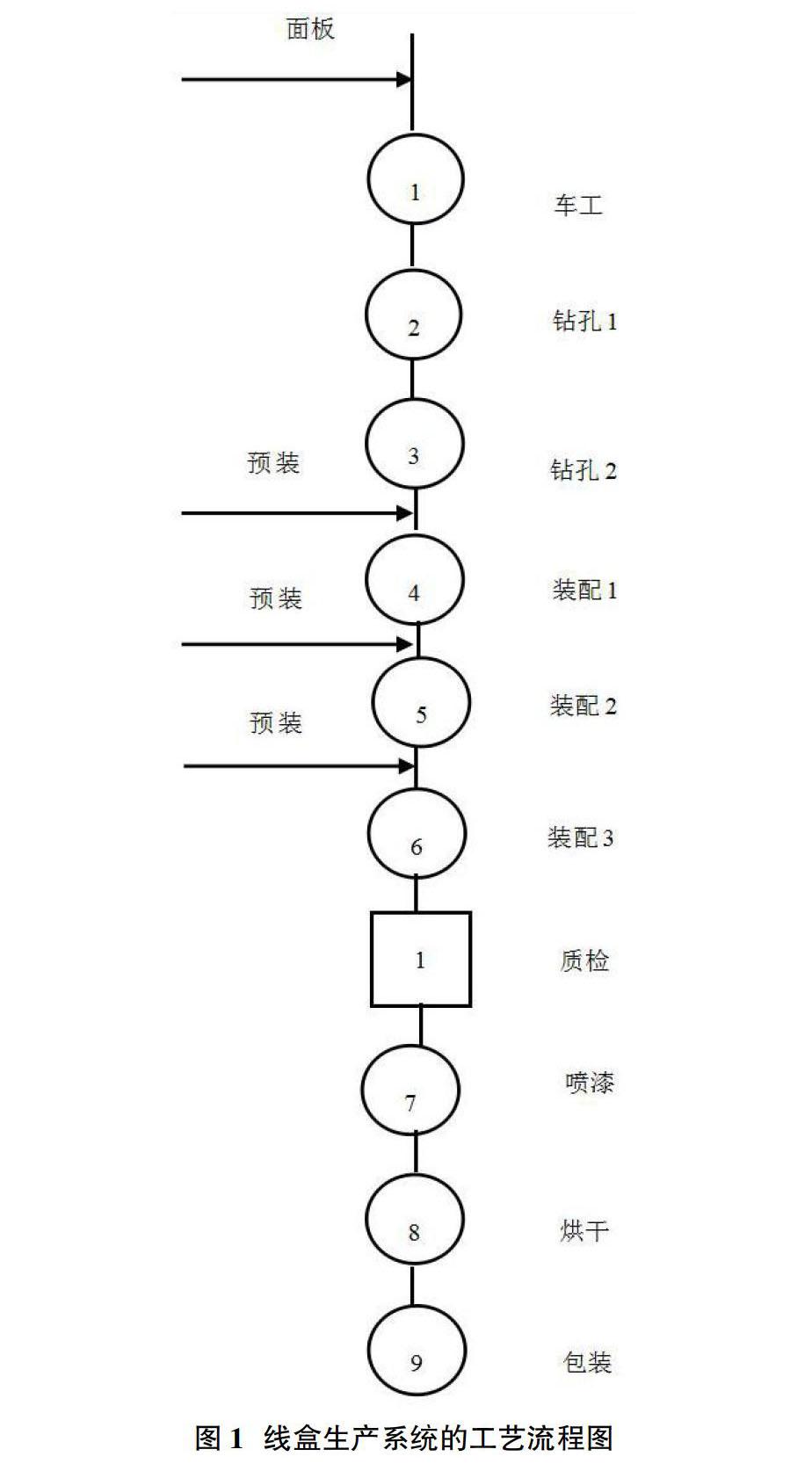

该零配件公司生产3种不同线盒:A型线盒,B型线盒和C型线盒。A型和B型线盒的生产流程如图1所示,C型线盒的生产流程与A、B类似,但需要在第一步车工之前加入切削工序。各工序的加工时间和换产时间如表1所示。

3 目前存在的问题

当前,该公司的线盒生产系统主要存在如下问题:

3.1 临时插单现象严重 该公司采用的排产方式为:根据月订货量制定月生产计划,然后按照传统的生产排程方法进行分段生产。虽然这种方法可以节省换产时间,但会造成在一定时期内,先生产出来的产品供过于求,而其他产品虽然有需求,却长时间无法供应。在这种排产方式下,临时插单和更换产品生产的现象比较频繁,严重扰乱了正常的生产秩序。

3.2 成品库存过高 为了满足客户的需求变化,公司不得不维持较多的成品库存。大量的库存不仅占用过多仓库空间,增加庫存成本,而且占用了大量资金。

3.3 预装工件库存过高 为了保证缓冲库存一直可用,公司将预装工件的库存量维持在一个月的需求量。然而,据统计,用于预装的原材料和采购件占线盒制造成本的40%,这同样造成了库存浪费和资金占用问题。

3.4 设备负荷不均衡 公司常常会出现以下情况:某一时期,工人常常加班,机器不停运转,而在接下来的时间里,员工却没什么工作,闲置现象严重。

以上四个问题即目前该生产系统面临的主要问题。综合来看,无论是排产计划不合理造成的插单频繁,为应对顾客需求变化保持的较高成品库存,还是为维持连续生产保持的较高预装工件库存,生产计划安排不合理造成的设备负荷不均衡等,它们本质上都源于生产的不均衡。因此,该公司目前面临的真正问题是生产不均衡问题。而均衡生产“多品种,小批量”的生产特性,导致与传统生产方式相比,该方式换产的频率大大增加,如果不以快速换产为前提,就会产生极大的停机浪费。因此,要解决线盒生产系统当前的问题,首先要做到快速换产。

4 SMED的应用

通过观察换产过程,笔者发现,由于现场工作环境混乱,在换产过程中,工人常常因找不到要用的工具和图纸而耽误时间,而且有时候工人找到用具后还要检测其准确性,调整基准等;另外,有些工作本可以在停机前提前进行,而工人却总是等到机器停止运转后才开始着手处理等等,这一系列因素导致了换产时间过长。

根据表1,可以发现,目前,换产的瓶颈工序为车工,其换产时间为60分钟,明显高于其他工序的换产时间,同时,这个数据也远远高于SMED(single minute exchange of dies)所提倡的所有的转变都能够而且应该少于10分钟的原则。

下面,笔者就运用SMED工具对车工的换产作业进行改善。在应用SMED之前,笔者首先收集了换产期间的数据。

一般情况下,收集换产数据最好的办法是现场录像。通过录像,可以详细记录工人在换产期间的所有动作和时间。但是限于客觀条件,笔者只能采用现场观察的方法。

笔者对车工的换产过程共进行了4次观察。在第一次观察过程中,笔者主要针对车工在换产期间的工作内容进行了记录。在后3次观察中,笔者主要采用秒表测时的方法记录了各项工作花费的时间。观测结果如表2所示。

搜集完换产期间的数据后,接下来区分内外部作业,并依据SMED的改善要点进行改善。为了更好的实施SMED,本文参考了SMED的一些常用原则,如表3所示。

对照表3,可以对换产作业作如表4所示改善。

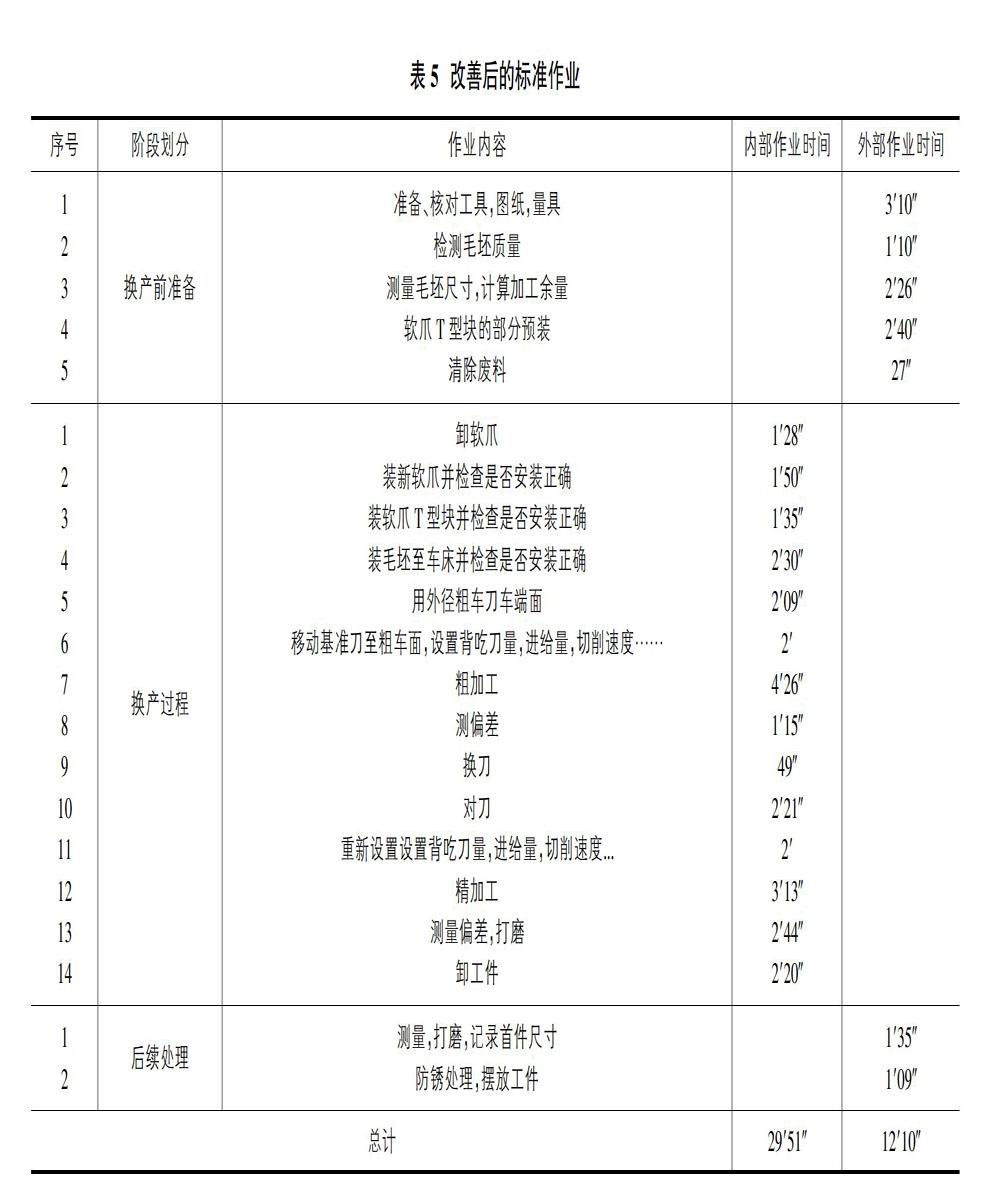

改善后的标准作业如表5所示。

改进前后的效果对比如表6所示。

改善后,车工的换产停机时间为29′51″,相比改善前降幅为49%。由于改善后车工的换产停机时间仍为该生产线的瓶颈,因此,目前暂不需要对其他工序的换产时间进行改善。

5 生产均衡化

经过上述改善后,接下来就可以按照均衡生产的原则重新排产。实施均衡生产分为两个阶段:每月适应和每日适应。

在每月适应阶段,根据每个月的历史订货情况制定月度生产计划,然后按照总量均衡进行人员、设备等生产要素的配置。

在每日适应阶段,在品种均衡的指导下进行投产顺序的确定,再根据每日的需求拉动进行生产调整。

结合本公司每月各种产品的需求情况,根据公式:

生产节拍=一天正常生产时间/一天生产量(1)

均衡化生产下各种产品的生产节拍如表7所示(按每月工作25天,每天工作8小时)。

据此,从理论上说,公司应该按照每天生产15个线盒来配置人员、设备和材料等生产要素。然后按照先生产4个A,再生产3个B,最后生产8个C的排产计划,按照32分钟/件的节奏分别生产A、B、C型线盒。但是,需要指出的是,为了协调生产批量与换产时间损失的关系,常常需要确定一个符合实际情况的生产批量。常用的方法有“最小批量法”和“经济批量法”。

当采用“最小批量”决定生产批量时,批量大小的计算公式为:

δ:设备换产损失系数(与生产类型、零件大小有关);tad:设备换产时间;t:单件工序时间;Qmin:最小批量。

当采用“经济批量”决定生产批量时,批量大小的计算公式为:

N:零件年产量;A:设备换产一次的费用;c:单位产品的生产成本;i:产品单位库存费用率;Q*:经济生产批量。

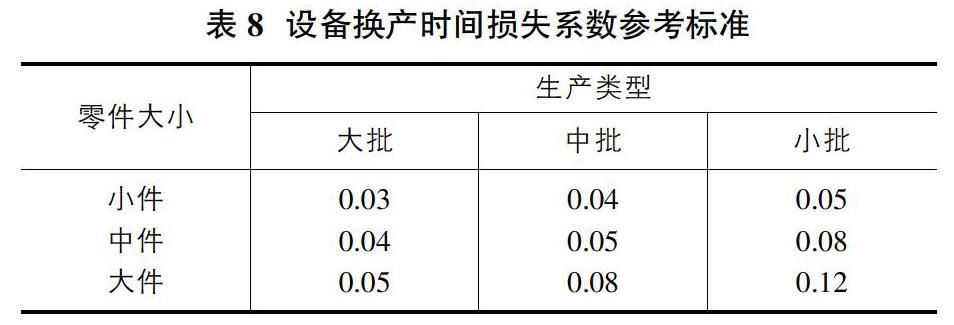

鉴于目前缺少“经济批量”公式中的相应数据,本文将采用“最小批量”法来确定目前公司各个产品的生产批量。其中,设备换产时间损失系数可根据表8查得。

根据该表,该线盒生产系统的设备换产时间损失系数应为0.08,由此便可根据公式(2)和公式(4)计算出改善前后的最小生产批量:

最后,根据均衡生产排产顺序确定的根本原则,即优先生产相互之间换产时间短的产品;对于两组换产时间相同的产品,优先考虑需求量比较大的产品,可以得到改善前后企业的不同排产方式。

改善前排产方式为:80C40B30A120C60B45A

改善后排产方式为:40C20A15B40C20A15B40C20A15B40C20A15B40C20A15B

显然,改善后的排产方式更均衡,而且循环周期更短。

6 总结

本文通过分析线盒生产系统现存的问题,找到了问题根源,即生产不均衡,为了使生产均衡化,笔者借助SMED对生产流程中的瓶颈工序——车工进行了重点改善,通过快速换产,将车工的换产停机时间从58′31″减小到29′51″,减幅达49%,大大减少了换产停机浪费。在此基础上,笔者参照均衡生产的原则对产线进行了重新排产,将最小生产批量从30降低到15,并改善了排产计划,从而使生产更均衡,循环周期更短。

参考文献:

[1]焦泳铨,黄丽,童小龙,周真丙.基于精益生产方式的快速换模技术在S公司F生产线的提升研究[J].价值工程,2019,38(36):284-286.

[2]盛垚.快速换型技术在江南某公司装配线的应用[J].内燃机与配件,2019(13):197-200.

[3]黄东杏.快速换模(SMED)在TM弹簧制造公司的应用研究[D].华南理工大学,2015.

[4]陈志祥,李丽.生产运作与管理[M].北京:机械工业出版社,2012.

[5]丹尼斯P.霍布斯.精益生产实践——任何规模企业实施完全宝典[M].周海鹏,柴邦衡,译.北京:机械工业出版社,2009.

[6]杰弗瑞.莱克.丰田模式——精益制造的14项管理原则[M].李芳龄,译.北京:机械工业出版社,2011.

[7]詹姆斯P.沃麦克,丹尼尔T.琼斯.精益思想[M].沈希瑾,张文杰,李京生,译.北京:机械工业出版社,2011.

[8]董桢.推进均衡生产方法的探讨[C].深圳:2013年中国航空学会管理科学分会学术会议论文集,2013.

[9]王丽亚,陈友玲.生产计划与控制[M].北京:清华大学出版社,2007.