油气管道平滑凹陷疲劳试验应变响应分析

王 垚, 张 平, 何勇君, 熊道英, 张玉乾, 马昕昕

(1.中国石化销售有限公司 华南分公司, 广州 510000; 2.中国特种设备检测研究院, 北京 100029)

凹陷是油气管道在运行过程中常见的一种缺陷,它的存在会减小有效管径、导致应力集中,并影响管道的承载压力和使用寿命[1-2]。因此,管道凹陷的形成原因、承载能力、响应状态以及失效机理[3-4]对保障管道安全具有重要意义。在国内,帅义等[5]进行了含凹陷管道的全尺寸水压爆破实验,结果表明凹陷的存在加剧了凹陷及其周围管道的受力状态,凹陷处容易产生较大的应力或应变,导致管道疲劳。陈建等[6]利用有限仿真模拟的方法,分析了凹陷深度、管道壁厚、挤压体大小等因数对应变的影响,表明凹陷深度越大、管道壁厚越大,应变越大;凹陷轮廓越光滑,应变越大。在国外,H M Al-Muslim等[7]对含环焊缝及含直焊缝凹陷管道进行有限元模拟,结果发现焊缝平滑凹陷的最大应力和管体平滑凹陷相同,表明焊缝平滑凹陷和管体平滑凹陷一样并不影响管道的承压能力,但会使疲劳寿命大幅度减小。Aglaia E. Pournara等[8]对2根进行完疲劳试验依然完好的含褶皱凹陷管道进行了水压爆破试验,结果发现管道的爆破压力及爆破位置未受褶皱凹陷影响。

目前,对于平滑凹陷,普遍认识为其对管道的承压能力影响较小,并认为这是由于凹陷形成时的应变硬化以及平滑凹陷受内压时能顺利回弹引起的[9-10],本文将重点研究含平滑凹陷管道在疲劳过程中凹陷不同部位的应变响应情况,为油气管道的安全评价和寿命预测理论参考。

1 试验试样

试验所用平滑凹陷,采用直径120 mm球面,在材质为X60、规格355.6 mm×7.1 mm、长度3 m管段上压制而成,绝对深度为53.34 mm,相对深度为15%OD(其中OD为管道外径),平滑凹陷位于管段中心,在1.5 m位置处。实验管段采用两端焊接封头,其中一端封头加工进油孔和排气孔。平滑凹陷压头见图1所示。

图1 平滑凹陷压头

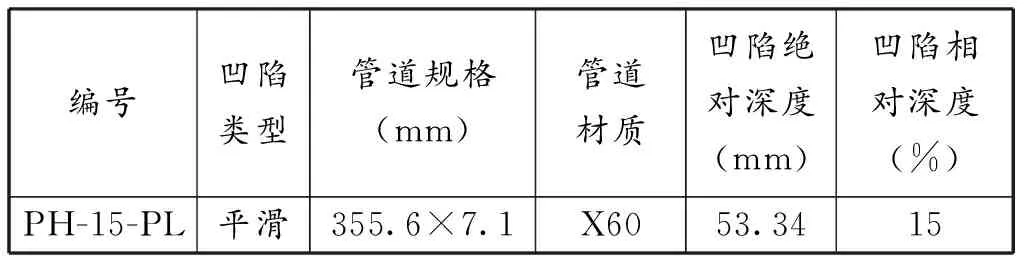

将试验试样编号为PH-15-PL,其中PH代表平滑凹陷,15表示凹陷相对深度为15%OD,PL代表疲劳试验,试验试样具体信息见表1。

表1 试验试样信息

2 疲劳试验

2.1 试验步骤

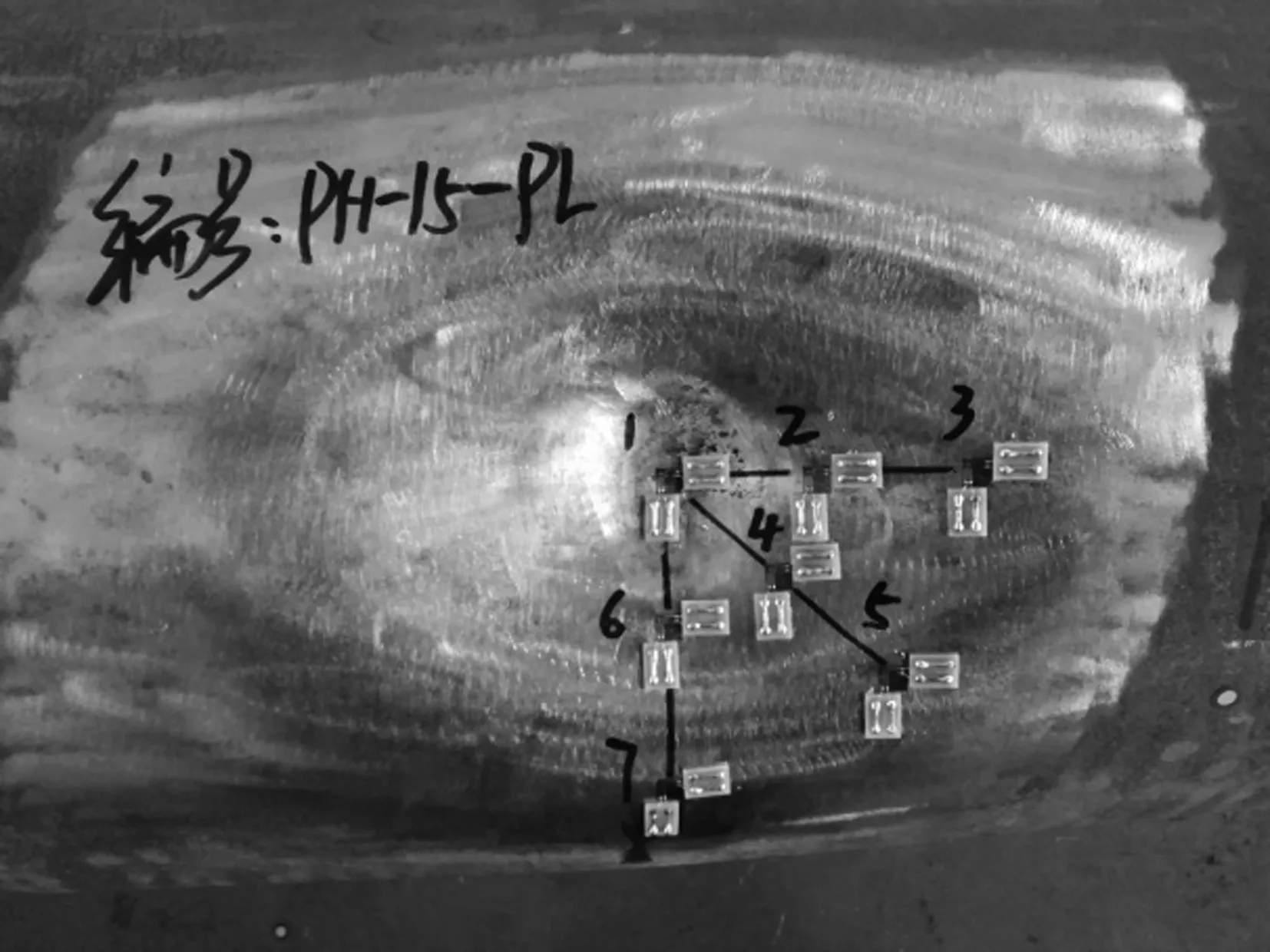

将平滑凹陷附近管段打磨出金属光泽,在凹陷位置处布置应变传感器,如图2所示,分别为凹陷中心位置1,凹陷中间位置2、位置4和位置6,凹陷边缘位置3、位置5和位置7;其中位置1、位置2和位置3代表管道轴向,位置1和位置6和位置7代表管道环向,位置1、位置5和位置6为45°方向;每个位置的应变传感器均监测环向和轴向两个方向,量程为20 000微应变。

图2 应变传感器布置位置

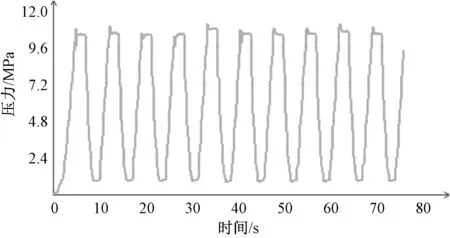

向试验管段内充灌液压油,充满后封堵进油口,竖立充满液压油的试验管段并静置约3小时,排除气体后,恢复试验管段水平放置,连接最大量程为60 MPa液压油泵,连接数据采集系统,包括压力采集系统、温度采集系统、应变采集系统、循环次数计数系统,每4分钟采集一次压力、温度数据,应变采样频率设置为10 Hz。加压上限设置为10 MPa(管道设计压力),下限设置为1 MPa,升压时间为2 s,上限压力保压时间为2 s,降压时间为1.5 s,下限压力保压时间为1 s,一次压力循环约6.5 s,时间-压力曲线如图3所示,油温维持20 ℃,直到试验管道发生疲劳失效为止。

图3 疲劳试验时间-压力曲线

2.2 试验结果

该平滑凹陷经历4 265次压力循环后,在沿管道轴向方向的凹陷边缘出现明显裂纹,裂纹沿管道轴向扩展,长度3.56 mm,此时液压油从裂纹处持续喷射。平滑凹陷发生较大回弹,疲劳试验后,凹陷绝对深度为25.12 mm,相对深度为7.06%,回弹量为7.94%。疲劳试验后平滑凹陷以及产生裂纹位置如图4所示。

图4 疲劳试验后凹陷状态

综合以上试验情况,得到含平滑凹陷试验管道疲劳试验具体结果,如表2所示。

表2 疲劳试验结果

3 应变响应分析

在疲劳试验过程中对该平滑凹陷图2所示的7个位置进行环向、轴向应变监测。

位于凹陷中心位置1的环向、轴向应变响应情况如图5和图6所示。位置1的环向在疲劳试验压力循环过程始终受拉,在疲劳试验前期和后期环向拉应变迅速增加,在疲劳试验中期增加较为缓慢,循环结束时环向应变上下限为6 170 με至5 626 με;位置1在4 265次压力循环内沿轴向受压,同样在疲劳试验前期和后期轴向应变急剧增大,在疲劳试验中期变化较为平缓,循环结束时应变上下限为-9 250 με至-11 800 με。

图5 位置1环向应变

图6 位置1轴向应变

位置2的环向、轴向应变响应情况如图7和图8所示。位置2在疲劳试验前410次压力循环中沿环向受拉,应变上下限为15 430 με至10 963 με,之后该方向应变片超过量程失效;位置2在疲劳试验前822次压力循环中轴向也受拉,应变上下限为10 484 με至7 934 με,之后该方向应变片超过量程失效。

图7 位置2环向应变

图8 位置2轴向应变

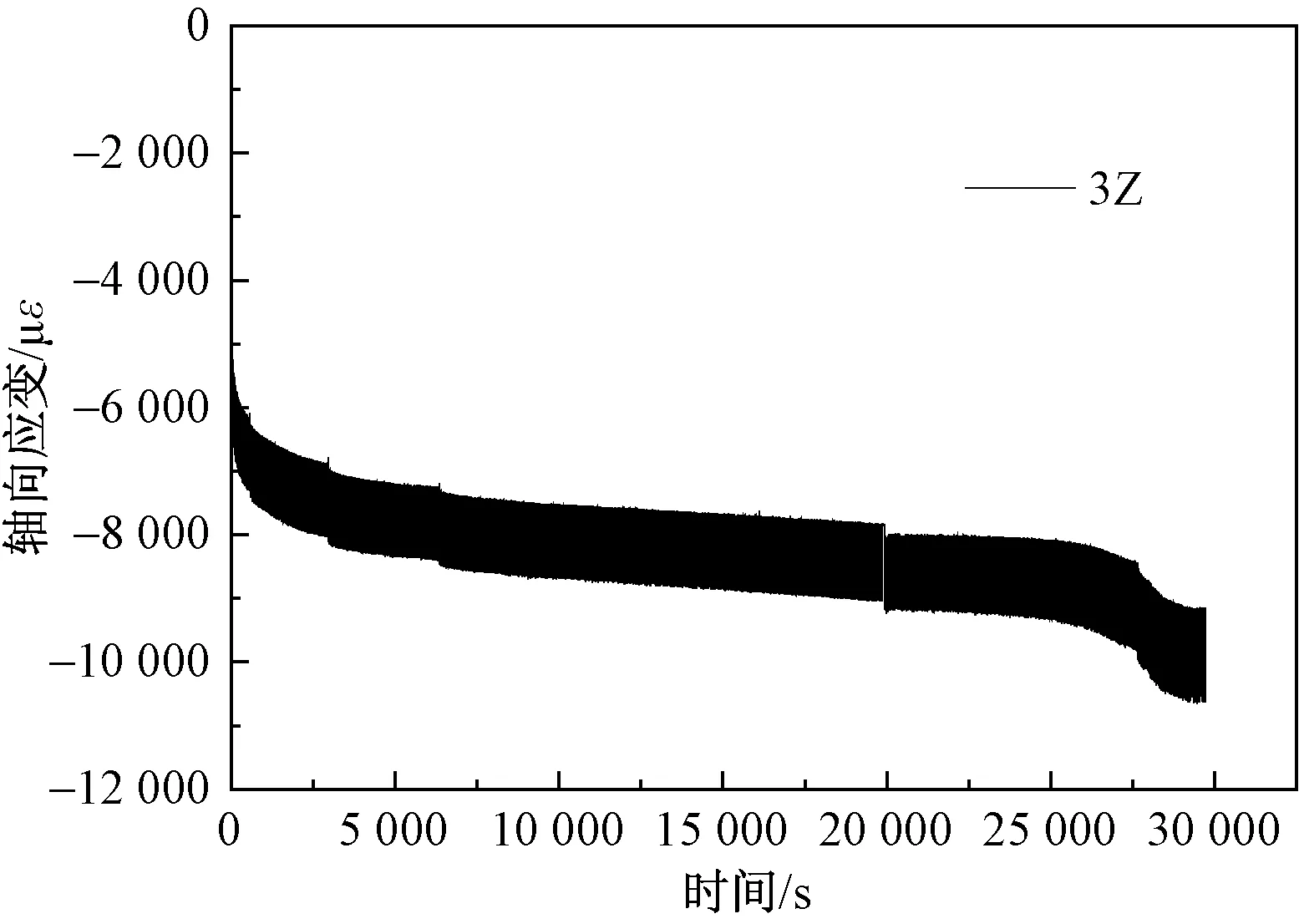

位置3的环向、轴向应变响应情况如图9和图10所示。位置3在疲劳试验前期沿环向受压,随着循环次数增加,发生回弹变形,后期开始受拉,压应变减小,循环结束时应变上下限为-1 363 με至-1 542 με。位置3轴向在疲劳试验内受压,随着循环次数增加应变逐渐增大,循环结束时应变上下限为-9 148 με至-10 600 με。

图9 位置3环向应变

图10 位置3轴向应变

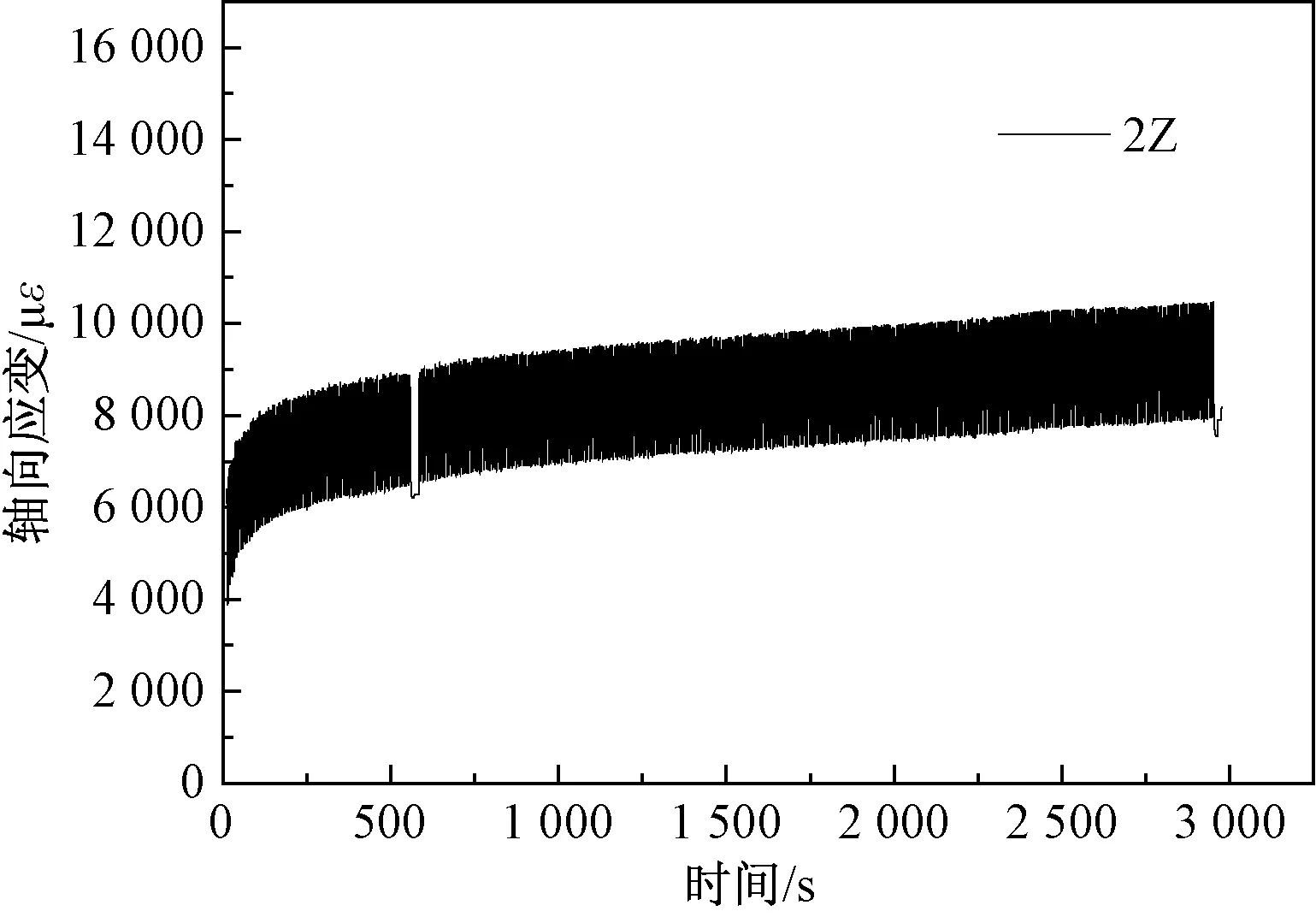

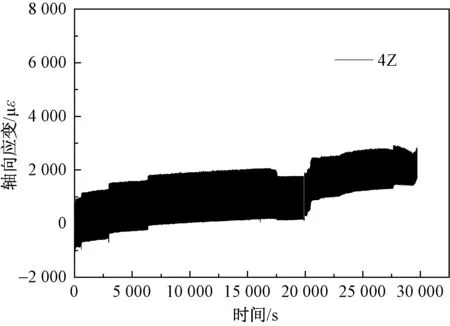

位置4环向、轴向应变响应情况如图11和图12所示。位置4沿环向在疲劳试验内初始阶段受拉,拉应变急剧增大,随着循环次数增加发生回弹变形,开始受压,拉应变逐渐减小,最后趋于稳定,在稳定阶段应变上下限为2 996至2 460 με,2 460次压力循环后,应变片超过量程失效。位置4点轴向在疲劳试验内,随着循环次数增加发生塑性变形,循环次数较小时,对应压力下限(1 MPa)该点沿轴向受压,循环次数较大时该点沿轴向受拉,应变由压应变转为拉应变,循环结束时应变上下限为2 800 με至1 397 με。

图11 位置4环向应变

图12 位置4轴向应变

位置5环向、轴向应变响应情况如图13和图14所示。位置5疲劳试验内沿环向受拉,循环结束时应变上下限为6 834 με至5 934 με。位置5轴向在疲劳试验内也受拉,应变大小受压力变动影响较小,循环结束时应变上下限为3 732 με至3 602 με。

图13 位置5环向应变

图14 位置5轴向应变

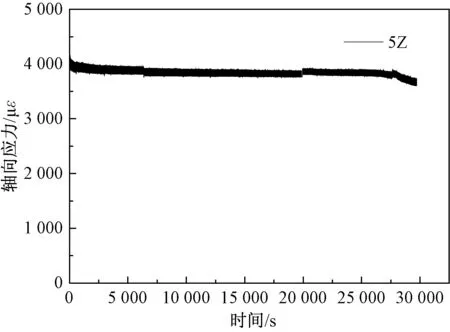

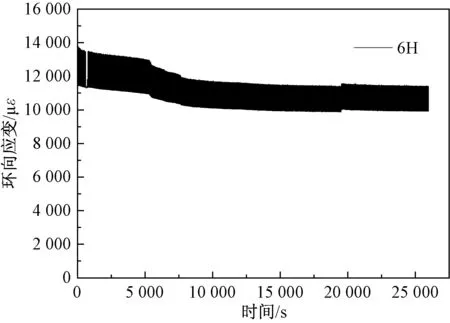

位置6环向、轴向应变响应情况如图15和图16所示。位置6环向在疲劳试验内受拉,随着循环次数增加发生回弹变形,拉应变逐渐减小后趋于平稳,循环结束时应变上下限为11 448 με至9 872 με。位置6轴向在压力循环内受压,随着循环次数增加发生回弹变形,压应力逐渐减小,循环结束时应变上下限为-5 823 με至-6 649 με。

图15 位置6环向应变

图16 位置6轴向应变

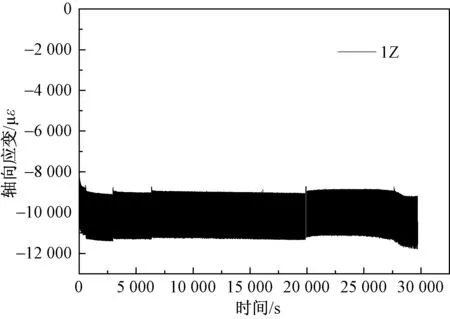

位置7环向、轴向应变响应情况如图17和图18所示。位置7点在疲劳试验内沿环向受压,初期和后期应变增加较快,中期较为缓慢,循环结束时应变上下限为-11 767 με至-13 686 με。位置7轴向在疲劳试验内受拉,过程中应变增加较为平缓,轴向应变上下限为5 576 με至4 320 με。

图17 位置7环向应变

图18 位置7轴向应变

4 结论

通过对含相对深度为15%OD平滑凹陷的管道进行疲劳试验,并监测不同凹陷位置在疲劳试验过程中的环向应变和轴向应变,得出结论如下:

1)管道凹陷部位比正常部位更容易发生疲劳失效,失效位置出现在变形较大的凹陷边缘位置,失效方式为轴向疲劳裂纹。

2)凹陷中心在疲劳试验过程中,随着压力循环次数的增加发生回弹,环向受拉,轴向受压。

3)凹陷中间位置,其中轴向中间位置2和45°中间位置4,在疲劳试验过程中环向和轴向始终受拉,应变均为拉应变;而环向中间位置6在疲劳试验过程中环向受拉,轴向受压。

4)凹陷边缘位置,轴向边缘位置3在疲劳试验过程中环向和轴向均受压,45°边缘位置5在疲劳试验过程中环向和轴向均受拉,而环向边缘位置7在疲劳试验过程中环向受压,轴向受拉。