基于Fluent的锂离子电池及模组风冷温度场数值研究

刘显茜 邹涛 侯宏英 徐梽宇 王星博

摘 要:為了研究锂离子电池充(放)电过程中热性能特点,更好地进行热管理分析,基于Fluent软件建立锂离子电池组三维瞬态散热模型并对温度场进行仿真计算,分析不同条件对电池及模组散热性能的影响。结果表明:减小充(放)电倍率和增大表面对流换热系数可改善电池因温度过高而导致的热失控。进口风速从0.5 m/s增至6 m/s且4C充电终止时,电池组最高温度、平均温度、温差、一致性系数降低了33.57 K、21.23 K、9.84 K和2.82%,但泵功耗增加了0.35 W。进风温度从298.15 K降至283.15 K且4C充电终止时,电池组最高、平均温度降低12.8 K和13.92 K,温差与一致性系数升高1.86 K和0.76%。即增大风速,电池组温升和温度均匀性得到改善;降低进风温度,可控制电池组温升,但温度均匀性抑制效果变差。

关键词:锂离子电池;散热性能;充(放)电倍率;对流换热系数;进口风速;进风温度

DOI:10. 11907/rjdk. 192465 开放科学(资源服务)标识码(OSID):

中图分类号:TP301文献标识码:A 文章编号:1672-7800(2020)007-0005-06

Numerical Study of Air Cooling Temperature Field of Lithium-ion Battery and Module Based on Fluent

LIU Xian-xi1,ZOU Tao1,HOU Hong-ying2,XU Zhi-yu1,WANG Xing-bo1

(1. Faculty of Mechanical and Electrical Engineering, Kunming University of Science and Technology, Kunming 650500, China;

2. Faculty of Material Science and Engineering, Kunming University of Science and Technology, Kunming 650093, China)

Abstract: In order to study the thermal performance characteristics of lithium-ion battery during charge and discharge for better thermal management analysis, based on Fluent, a three-dimensional transient heat dissipation model of lithium-ion battery was established and the temperature field simulation calculation was carried out to analyze the influence of different conditions on the heat dissipation performance of the battery and module. The results show that reducing the charge or discharge rate and increasing the surface convection heat transfer coefficient can improve the thermal runaway of the battery due to excessive temperature. When the inlet wind speed increased from 0.5 to 6 m/s and the 4C charge was terminated, the maximum temperature, average temperature, temperature difference and consistency coefficient of the battery pack decreased by 33.57, 21.23, 9.84 K and 2.82%, but the pump power consumption increased by 0.35 W. When the inlet air temperature dropped from 298.15 to 283.15 K and the 4C charge was terminated, the maximum and average temperature of the battery pack decreased by 12.8 and 13.92 K, and the temperature difference and the consistency coefficient increased by 1.86 K and 0.76%. That is, the wind speed is increased, and the temperature rise and temperature uniformity of the battery pack are improved. Lowering the inlet air temperature can control the temperature rise of the battery pack, but the temperature uniformity suppression effect is deteriorated.

Key Words: lithium-ion battery; thermal performance; charge and discharge rate; convective heat transfer coefficient; inlet wind speed; inlet air temperature

0 引言

锂离子电池因能量密度大、高效率、低自放电和循环寿命长等优点被广泛用作电动汽车的储能系统[1],但充放电过程大量热累积导致电池组温度升高,易造成电池热失控而产生安全事故。因此,良好的散热方式对保证电池组的正常工作、使用寿命、安全性、可靠性至关重要[2]。

电池组散热方式主要包括空气、液体、相变材料(Phase Change Material, PCM)和热管冷却[3]。液体冷却对密封性要求高,存在漏液可能;相变冷却过程中PCM体积变化易引发泄露,在大规模电池组中其热管理系统应用性较差;热管冷却结构复杂、加工工艺和材料成本要求高,因此限制了以上散热方式的普及[4]。与以上冷却方式相比,空气冷却因制造成本较低、布局简单、系统可靠性高、质量相对较轻和无漏液等受到厂商青睐[5-6]。欧阳唐文等[7]对锂单体电池放电状态下计算稳定生热速率并进行三维温度场仿真,但实际充(放)电过程中受电池内阻和电荷状态(State of Charge, SOC)等因素影响,其生热速率并非恒定,应加以考虑;赵韩和方雄灿[8]建立电池组风冷三维仿真模型,通过改变箱体角边形状降低电池组最高(低)温度和温差;Liu等[9]通过周期性逆转气流产生的往复空气流动有效改善电池组局部过热现象,提高电池组温度场一致性;Wang等[10]研究强制风冷电池组矩形排列、六边形排列、圆形排列以及风扇安装位置对电池组散热性能影响。但文献[8-10]多以最高温度和温差作为电池组散热能力指标,其评价体系较单一,缺乏体现电池组温度分布均匀性指标。因此,本研究引入温度场一致性系数完善电池组温度分布均匀性分析。

本文建立单体电池生热速率模型和电池热传递模型,通过ANSYS Workbench/Fluent在空气冷却条件下分析充(放)电倍率和表面对流换热系数对单体电池温度场分布的影响。建立锂离子电池组三维散热模型,研究进口风速和进风温度对电池组最高温度、平均温度、温差以及温度场一致性系数影响,为电池热管理设计提供参考。

1 物理模型

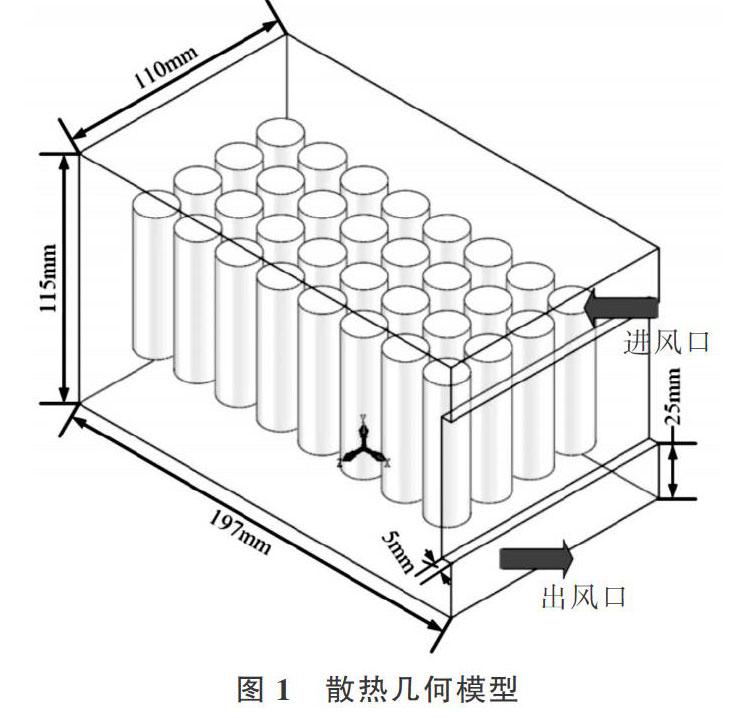

以18650锂离子电池为研究对象(直径18.2 mm,高65 mm),其额定容量1 500 mAh,标称电压3.7 V,最大(最小)电压为4.2(3.0)V[11]。采用4×8的顺序排列(共32个单体电池),散热几何模型如图1所示。Lu等[12]设计的电池组三维模型计算表明进、出风口同向布置散热性能优于异向布置,因此研究中选择进、出风口同向布置。电池箱体进、出风口长宽分别为110 mm和25 mm,各单体电池横向间距和纵向间距均为4 mm,外围电池与箱体左右壁面、前后壁面间距分别为13 mm和10 mm,电池与箱体顶(底)间距为25 mm。为简化计算,忽略电池间连接电路及电池底座对电池组散热的影响。散热模型沿Z轴方向对称,为提高计算速度和减少计算成本,取其1/2为研究对象。

2 数学模型

2.1 流体控制方程

连续性方程如式(1)所示。

动量方程如式(2)—式(4)所示。

能量方程如式(5)所示。

其中,ρ为空气密度;U为速度矢量;u、v、w为U在坐标系x、y、z方向的分量;μ为空气动力粘度;对于粘性系数为常数的不可压缩流体,Su=Sv=Sw=0;ST为流体内热源及因粘性作用流体机械能转换为热能部分;k为空气热导率;Cp为空气比热容。

2.2 电池热传递模型

假设电池由各向同性、均匀、不透明材料组成,电池辐射与对流传热占比很小,电池内部热传递方式主要为热传导,在柱坐标下电池热传递的能量守恒方程如式(6)所示。

其中,ρb为电池平均密度;Cpb为电池比热容;Tb为电池热力学温度;t为时间;λr、λφ、λz分别为柱坐标下r、φ、z 3个方向的热导率;q为电池单位体积生热速率。

采用Bernardi[13]提出的锂离子电池单位体积生热速率模型,生热速率q表达式如式(7)所示。

其中,V为电池体积;I为充(放)电流(放电时:I < 0,充电时:I > 0);U0为电池开路电压;U1为电池端电压;dU0/dT为温度影响系数[14],取定常数0.5 mV/K;U0-U1=IR;R为电池内阻;散热模型热物性参数如表1所示。

2.3 条件与参数确定

使用SolidWorks创建好的几何模型导入前处理器Gambit进行网格划分、定义边界条件和区域类型,将输出的网格文件导入Fluent分析计算,仿真流程如图2所示。电池内部通过热传导将热量传递至电池表面,冷空气与电池表面进行对流换热带走热量。单体电池间热辐射很小,为简化计算过程,可忽略不计。为提高计算精度,电池箱体内气体域为非结构化四面体网格,固体域为结构化六面体网格。进风口为速度入口,出风口为自由出口,箱体内空气与电池箱体为无滑移的边界条件,即在近璧处空气速度为零。采用基于压力耦合方程组的半隐式瞬态求解器(SIMPLE算法),压力、动量和能量方程选择标准二阶迎风格式。电池初始温度为298.15 K,根据牛顿冷却定律,电池热模型边界条件描述如式(8)所示[16]。

式中,n為电池换热表面的外法线;h为表面对流换热系数;Tf为周围空气温度。

定义Tv是衡量电池组温度场一致性的重要指标[17],其表达式如式(9)所示。

式中,Tmax、Tmin、Tavg和[ΔT]分别为电池组最高、最低、平均温度及温差。温度场一致性系数(Tv >0),且Tv越接近0表明电池组温度分布越均匀,一致性越好。

功率消耗P是设计风冷电池热管理系统的重要参数,可估算为如式(10)所示[18]。

式中,[Δp]为进口与出口间压降;Q为空气体积流量。

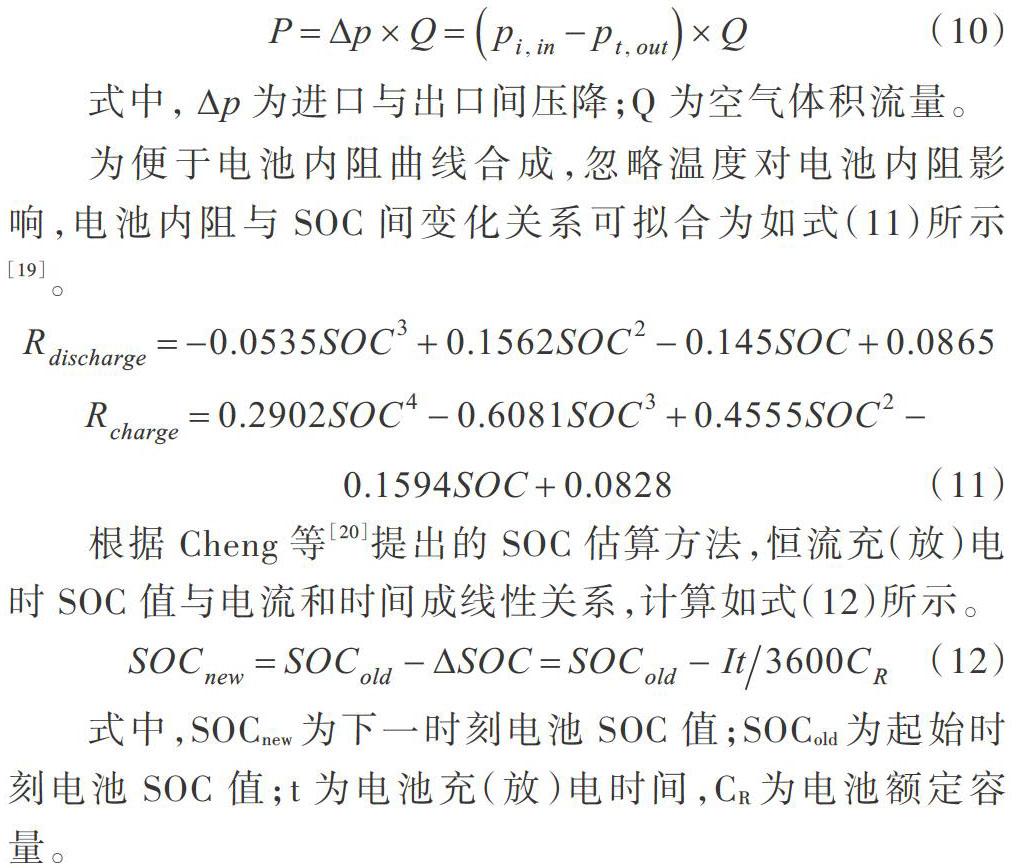

为便于电池内阻曲线合成,忽略温度对电池内阻影响,电池内阻与SOC间变化关系可拟合为如式(11)所示[19]。

根据Cheng等[20]提出的SOC估算方法,恒流充(放)电时SOC值与电流和时间成线性关系,计算如式(12)所示。

式中,SOCnew为下一时刻电池SOC值;SOCold为起始时刻电池SOC值;t为电池充(放)电时间,CR为电池额定容量。

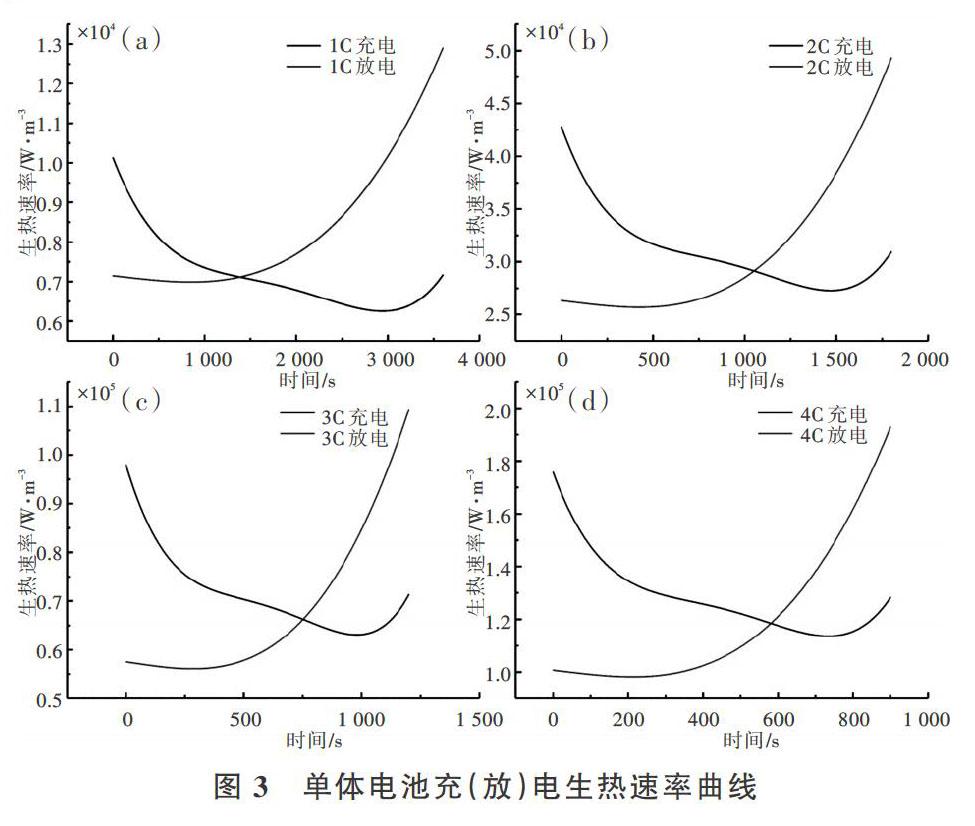

由式(7)、式(11)和式(12)可知,1C~4C充(放)电倍率下单体电池单位体积生热速率如图3(a)—图3(d)所示。充电时,生热速率先随时间减小,充电末期逐渐增大;放电时,生热速率随时间逐渐增大且斜率也随之增大,电池生热量急剧升高。生热速率随充(放)电倍率增大呈升高趋势。

3 单体电池温度场分析

3.1 充(放)电倍率对电池温度场影响

在不同充(放)电倍率下电池生热速率和生热量相差较大,因此对电池温度场分布影响显著。对单体电池在1C、2C、3C和4C倍率进行3 600s、1 800s、1 200s和900s充(放)电瞬态仿真计算。根据文献[15]研究可知,电池顶(底)面是裸露金属电极,取对流换热系数为10 W·m-2·K-1,电池侧表面对流换热系数为5W·m-2·K-1。计算结果如图4所示,充电状态,电池平均温度随时间升高且斜率逐渐减小,充电开始至终止,电池平均温度在1C~4C倍率下分别升高4.24 K、13.43 K、23.58 K和34.02 K。放电状态下,电池平均温度随时间升高且斜率逐渐增大,放电开始至终止,电池平均温度在1C~4C倍率下分别升高5.57 K、14.33 K、23.65 K和33.19 K。同充(放)电倍率(1C、2C和3C)时,前期充电平均温度高于放电,后期与之相反;4C整充电过程中平均温度均高于放电,即增大充(放)电倍率,电池温度上升显著,为保护其安全使用性能,在满足使用条件下应尽量减小充(放)电倍率或减少高倍率充(放)电时间。

3.2 表面对流换热系数对电池温度场的影响

对单体电池在4C倍率下进行900s充(放)电计算,研究表面对流换热系数为5 W·m-2·K-1、10 W·m-2·K-1、15 W·m-2·K-1、20 W·m-2·K-1、25 W·m-2·K-1和30 W·m-2·K-1时对电池温度的影响。文献[17-19]指出,自然风冷、一般强度和高强度强制风冷的对流换热系数典型值分别为5 W·m-2·K-1、10 W·m-2·K-1和25 W·m-2·K-1~100 W·m-2·K-1。图5(a)和图5(b)为充电和放电状态下,不同表面对流换热系数对电池平均温度随时间影响。由图5(a)可知,电池平均温度随时间逐渐升高且增幅有减弱趋势。充电开始至终止,电池平均温度在对流换热系数为5~30 W·m-2·K-1时分别上升34.02 K、28.52 K、24.23 K、20.85 K、18.16 K和15.99 K。对流换热系数从5 W·m-2·K-1增至30 W·m-2·K-1过程中,电池平均温度逐渐降低,曲线斜率进一步趋缓。随着充电时间延长,增大对流换热系数对降低电池平均温度的效果也较为明显。同理,由图5(b)可知,电池平均温度随时间逐渐升高且增幅有扩大趋势,放电开始至终止,电池平均温度在对流换热系数为5~30 W·m-2·K-1时分别上升33.19 K、28.71 K、25.14 K、22.27 K、19.93 K和18 K。对流换热系数从5W·m-2·K-1增至30 W·m-2·K-1过程中,电池平均温度逐渐降低,曲线斜率也随之减小。

图6为充电状态下对流换热系数取30 W·m-2·K-1时,电池中心沿轴向和径向的温度分布。电池轴向导热系数远大于径向,沿轴向热传导速率较径向快,导致沿径向温度变化最大值为0.8 K,而轴向温度变化最大值仅为0.09 K。

4 锂离子电池组风冷参数分析

4.1 网格独立性测试

瞬态仿真过程中,为保证计算结果准确性,对网格进行独立性测试至关重要[21]。针对图1散热模型,选择 3 056 370、2 365 803、2 291 207和2 220 847共4种网格数量对电池组在4C充(放)电倍率下计算,如图7所示。充电和放电时,电池组平均温度最大变化值仅0.12 K和 0.07 K,满足测试要求。为节省计算时间、提高效率,选择2 220 847的网格数用于下列散热分析。

4.2 进口风速对电池组散热影响

对电池组在4C充電倍率,环境温度为298.15 K下,研究进口风速为0.5 m/s、1 m/s、2 m/s、3 m/s、4 m/s、5 m/s和6 m/s时对电池组散热性能影响。图8(a)—图8(d)为不同风速下电池组最高温度、平均温度、温差和温度场一致性系数随时间变化。由图8(a)和(b)可知,电池组最高和平均温度随时间升高且增幅逐渐减小。充电开始至终止,电池组最高和平均温度在风速0.5 m/s~6 m/s时分别上升41.2 K、33.47 K、25.57 K、20.57 K、17.63 K、15.72 K、14.43 K和33.61 K、26.67 K、19.62 K、15.92 K、13.71 K、12.27 K、11.26 K。随着风速增大,电池与空气对流换热增强,电池组最高和平均温度均降低,且降低趋势逐渐趋于热饱和。

由图8(c)和图8(d)可知,风速为0.5 m/s和1 m/s时,电池组温差和一致性系数随时间升高且增幅逐渐增大;风速为2 m/s和6 m/s时,温差和一致性系数随时间升高但增幅逐渐趋缓。充电开始至终止,电池组温差和一致性系数在风速0.5 m/s~6 m/s时分别上升16.7 K、15.85 K、13.29 K、10.43 K、8.73 K、7.64 K、6.87 K和5.03%、4.88%、4.18%、3.32%、2.8%、2.46%、2.22%。充电前期,较小风速(0.5m/s和1 m/s)时,电池组冷却性能较差,温度场较初始状态变化不大,导致其温差和一致性系数比2m/s~6m/s时小;充电后期,由图8(a)和图8(b)可知,较小风速(0.5 m/s和1 m/s)时的电池组温升相对较快,而散热性能缓慢,导致其温差和一致性系数比2m/s~6m/s时大。

图9为充电终止时,电池组平均温度、最高温度、温差、温度场一致性系数、进出口压降和功率消耗随风速变化的情形。电池组平均温度、最高温度、温差和一致性系数均随风速减小并逐渐趋缓,但进出口压降和功率消耗随风速增大且逐渐趋陡。该现象归因于风速增大,进口压力增量较出口大,结合式(10)便引起图9现象,即增大风速可有效改善电池组散热性能,提升温度场一致性,但过大风速导致这种强化趋势逐渐减弱且进风口泵功率也随之增加,偏离节能要求。

4.3 进风温度对电池组散热的影响

根据上述研究结果,选择较为合理风速为4 m/s,在4C充电下,讨论进风温度为298.15 K、293.15 K、288.15K和283.15K时对电池组散热影响。图10(a)—图8(d)为不同进风温度下电池组最高温度、平均温度、温差和温度场一致性系数随时间变化曲线。由图10(a)和图(b)可知,298.15 K和293.15 K时,电池组最高和平均温度随时间升高且逐渐趋缓;288.15 K时,电池组最高和平均温度在充电后期出现缓慢下降;283.15 K时,电池组最高温度在充电后期逐渐下降,平均温度经过短时温升后持续降低。充电开始至终止,电池组最高温度在进风温度为298.15 K~283.15 K时分别上升17.63 K、13.3 K、9.12 K、4.84 K;平均温度在进风温度为298.15 K~288.15 K时分别上升13.71 K、9.05 K、4.42 K,但进风温度为283.15 K时下降0.21 K。随着进风温度降低,电池组最高和平均温度均有较明显下降。

由图10(c)和图10(d)可知,电池组温差和一致性系数随时间升高且增幅逐渐减小(283.15 K充电后期出现小幅下降)。充电开始至终止,电池组温差和一致性系数在进风温度为298.15 K~283.15 K时分别上升8.73 K、9.29 K、10 K、10.6 K和2.8%、3.02%、3.3%、3.56%。进风温度降低,电池组温差和一致性系数逐渐升高,且在充电后期,改变进风温度对两者影响逐渐减小。即降低进风温度,电池组最高和平均温度降低,有效防止电池组局部温度过高而热失控,温差和一致性系数升高,出现温度分布不均现象。

对单体电池和电池组散热模型进行仿真计算:①增大充(放)电倍率,电池温度急剧升高,热失控可能性增加。为考虑其安全适用范围,在满足使用条件下应尽量减小充(放)电倍率或减少高倍率充(放)电时间;②增大表面对流换热系数,电池温升得到控制,实际运用中可通过增大风速强化对流换热;③进口风速从0.5 m/s增至6 m/s且4C充电终止时,电池组最高温度、平均温度、温差和一致性系数降低了33.57 K、21.23 K、9.84 K和2.82%,但压降升高了21.09 Pa,泵功耗随之增加0.35 W,即增大风速可有效改善电池组散热性能,但过大风速导致散热强化趋势逐渐减弱且进口泵功率也随之增加,不符合节能设计;进风温度从298.15 K降至283.15 K且4C充电终止时,电池组最高和平均温度降低12.8 K和13.92 K,温差及一致性系数升高1.86 K和0.76%,即降低进风温度可防止电池组因局部温度过高而导致的热失控,但温度均匀性也随之变差。

5 结语

运用Fluent流体分析软件对单体电池和模组进行三维瞬态散热计算,研究发现可通过减小充(放)电倍率或减少高倍率充(放)电时间以及增大进口风速或电池表面对流换热系数提升电池组散热性能,改善电池组温度均匀性。降低进风温度可防止电池组因局部温度过高而导致的热失控,但无法有效抑制温度均匀性。由于本文研究均在室温298.15 K下模拟计算,下一步研究可考虑极端环境下电池组热性能特点,为电池热安全设计提供参考。

参考文献:

[1] FAN Y, BAO Y, LING C, et al. Experimental study on the thermal management performance of air cooling for high energy density cylindrical lithium-ion batteries[J]. Applied Thermal Engineering, 2019, 155: 96-109.

[2] PESARAN A A. Battery thermal models for hybrid vehicle simulations[J]. Journal of Power Sources, 2002, 110(2): 377-382.

[3] PENG X, MA C, GARG A, et al. Thermal performance investigation of an air-cooled lithium-ion battery pack considering the inconsistency of battery cells[J]. Applied Thermal Engineering,2019,153: 596-603.

[4] 謝金红. 电动汽车锂离子电池组散热结构优化研究[D]. 广州: 华南理工大学, 2018.

[5] LU Z, MENG X Z,WEI L C, et al. Thermal management of densely-packed EV battery with forced air cooling strategies[J]. Energy Procedia, 2016(88): 682-688.

[6] 付正阳,林成涛,陈全世. 电动汽车电池组热管理系统的关键技术[J]. 公路交通科技, 2005, 22(3): 119-123.

[7] 欧阳唐文,张兴娟,杨春信. 基于CFD的锂电池温度场仿真[J]. 电子机械工程, 2013, 29(2): 14-17.

[8] 赵韩,方雄灿. 电动汽车锂离子动力电池组温度场仿真及散热结构优化[J]. 合肥工业大学学报(自然科学版), 2018, 41(3): 289-293.

[9] LIU Y P, OUYANG C Z, JIANG Q B, et al. Design and parametric optimization of thermal management of lithium-ion battery module with reciprocating air-flow[J]. Journal of Central South University, 2015, 22(10): 3970-3976.

[10] WANG T, TSENG K J, ZHAO J, et al. Thermal investigation of lithium-ion battery module with different cell arrangement structures and forced air-cooling strategies[J]. Applied Energy, 2014, 134: 229-238.

[11] SABBAH R,KIZILEL R, SELMAN J R,et al. Active (air-cooled) vs. passive (phase change material) thermal management of high power lithium-ion packs: limitation of temperature rise and uniformity of temperature distribution[J]. Journal of Power Sources, 2008, 182(2): 630-638.

[12] LU Z, YU X,WEI L,et al. Parametric study of forced air cooling strategy for lithium-ion battery pack with staggered arrangement[J]. Applied Thermal Engineering, 2018, 136: 28-40.

[13] BERNARDI D,PAWLIKOWSKI E,NEWMAN J.A general energy balance for battery systems[J]. Journal of the Electrochemical Society, 1985, 132(1): 5-12.

[14] 趙卫兵. 电动车锂电池热管理系统研究[D]. 长春:吉林大学, 2014.

[15] 郭立刚. 锂离子动力电池热分析及散热优化[D]. 西安:长安大学,2016.

[16] 杨世铭,陶文铨. 传热学[M]. 北京:高等教育出版社, 2006.

[17] 程昀,李劼,贾明,等. 动力锂离子电池模块散热结构仿真研究[J]. 中国有色金属学报, 2015, 25(6): 1607-1616.

[18] JILTE R D, KUMAR R, MA L. Thermal performance of a novel confined flow Li-ion battery module[J]. Applied Thermal Engineering, 2019, 146: 1-11.

[19] 彭强. 电动汽车用锂离子动力电池热效应研究[D]. 长春:吉林大学,2012.

[20] CHENG K W E,DIVAKAR B P,WU H, et al. Battery-management system (BMS) and SOC development for electrical vehicles[J]. IEEE Transactions on Vehicular Technology, 2011, 60(1): 76-88.

[21] JIAQIANG E, YUE M, CHEN J W, et al. Effects of the different air cooling strategies on cooling performance of a lithium-ion battery module with baffle[J]. Applied Thermal Engineering,2018,144: 231-241.

(责任编辑:孙 娟)