CRH2型动车组齿轮箱五级修工艺研究及优化

苏浩,王喆,王启平,吕信东,毛贵宝

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

0 引 言

动车组齿轮箱是转向架的核心部件,是负责高速动车组能量转换与传递的核心单元,其工作性能直接影响到高铁列车运行的安全性和可靠性,是高铁列车跑出高速度的关键之一[1]。列车运行过程中,由钢轨线路不平顺造成的轮轨作用力会加剧齿轮箱的振动,并直接影响到齿轮箱的强度性能[2],因此齿轮箱检修是保障运营安全的重要环节。

CRH2型动车组车轴的各嵌合零部件包括大齿轮、轴承、集电环、挡油环(甲)、挡油环(乙)等,为方便标记,齿轮箱大轴靠电动机的一侧称为GM侧,靠车轮的一侧称为GW侧。对于动车组检修作业,齿轮箱五级修与四级修相比,主要增加了轴承和挡油环的更换要求[3],GM和GW侧的挡油环(乙)均需更换,其更换过程较为繁琐,尤其GM侧轴承盖需要预组、测量游隙、分解并再次组装,作业工艺尚存在可优化之处。

1 集电环、挡油环(乙)检修工艺流程

1.1 GM侧挡油环(乙)和集电环拆解、检修及预装

将齿轮箱平放在通用支撑工装上,拆解并取出集电环箱和GM侧轴承盖,把电磁感应加热器套在车轴长端(齿轮箱M侧)的集电环和挡油环(乙)处。打开电磁感应加热器的电源加热后,戴手套迅速扭动挡油环(乙)和集电环并将其拉下来。

将GM侧轴承盖和挡油环(乙)拆解后,检查齿轮箱大轴轴承状态,同时清理和打磨齿轮箱表面的不平点。然后,在轴承盖上组装调整垫和O形圈,并套在车轴上准备安装。安装时首先摆正齿轮箱,并在轴承盖上组装引导螺栓,然后使用橡胶锤敲击,使其装入箱体孔,完成GM侧轴承盖的预装。

1.2 GW侧挡油环分解、组装

齿轮箱GM侧分解、检修、预装完成以后,将齿轮箱组成平放到分解专用工装上,对齿轮箱GW侧轴承盖进行分解。GW侧的工艺流程,除无需分解集电环以外,其余均与GM侧相同。最后,组装轴承盖,安装螺栓,刻打转矩,捆绑防松铁丝,完成GW侧轴承盖的安装。

1.3 调整大轴轴向游隙

将车轴齿轮箱组成放入立装工装,静置后测量齿轮箱大轴游隙,然后拆下GM侧轴承盖,并根据数据结果,对调整垫片进行调整,最终完成GM侧轴承盖的安装。

2 集电环、挡油环(乙)退卸存在的问题

2.1 配合同轴度下降

直接手动退卸挡油环(乙)和集电环时,即使加热松动,也很难将集电环退卸。另外,由于轴承盖空间的限制,手动退卸挡油环(乙)和集电环的空间太小,必须先拆除GM侧轴承盖,才能将挡油环(乙)和集电环退卸。而拆除轴承盖以后,组装时齿轮箱无法立装,导致整个分解和组装过程都是在平装状态下完成。

由于箱体孔与轴承盖是过渡配合,在重力的作用下,平装会使其配合同轴度下降。

2.2 退卸效率低

退卸GM侧挡油环(乙)和集电环时,由于集电环前端存在污垢,或集电环与车轴某处可能存在粘连,集电环不能每次都顺利退卸,退卸成功率只有约80%。若首次退卸失败,需至少等待30 min,车轴冷却后才能通过加热方式再次退卸。二次退卸仍有约15%的概率退卸失败,需要1 h后才能对挡油环(乙)和集电环继续进行加热退卸。

因此,反复加热后退卸失败的情况,对生产节拍及作业效率产生了明显冲击。

3 集电环、挡油环(乙)退卸工装设计

3.1 退卸工装的设计思路

制作工装的目的是防止烫伤双手,并实现挡油环(乙)和集电环一次退卸成功,提高工作效率,保证生产节拍及产品质量。

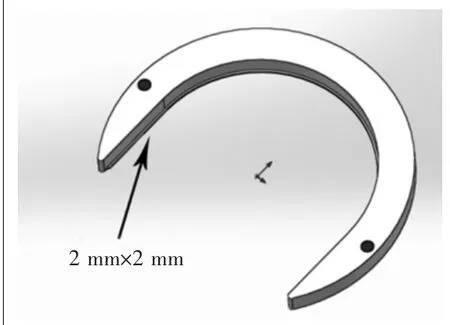

工装设计思路为设计马鞍形卡盘,利用挡油环(乙)与挡油环(甲)接触处存在的2.5 mm×2.5 mm凹槽,为工装设置2 mm×2 mm的凸台与凹槽配合,使工装与挡油环(乙)的接触面契合,构成接触受力关系。

同时,工装设置两个拽锤,使用时双手握住拽锤,轴向快速冲击,使挡油环(乙)受轴向冲击力,完成退卸。

3.2 退卸工装的三维设计

马鞍形卡盘如图1所示,其内圈设计有2 mm×2 mm的凸起,该凸起与挡油环(乙)、挡油环(甲)之间的凹槽相配合。

图1 马鞍形卡盘

同时,设置两个拽锤,用于给工装提供适当冲击,将挡油环(乙)退卸下来,如图2所示。

图2 退卸工装的拽锤示意图

3.3 退卸工装的制作

马鞍形工装采用40Cr材质,调质处理。工装具有良好的综合力学性能和低温冲击韧性。图3为制作完成的挡油环(乙)退卸工装实物图。

图3 挡油环(乙)退卸工装实物图

3.4 退卸工装的运用试验

为验证工装效果,将齿轮箱平放在通用工装上,拆解集电环箱,但不分解齿轮箱大轴轴承盖。使用电磁感应加热器加热挡油环(乙)和集电环,然后,快速将马鞍形退卸工装置于挡油环(甲)与挡油环(乙)之间的凹槽内,双手握住拽锤,快速轴向冲击,产生轴向冲击力,可以轻松拆解GM侧挡油环(乙)及集电环,如图4所示。

图4 退卸工装的运用

由于采用工装分解两侧挡油环(乙)无须分解轴承盖,因此,退卸挡油环(乙)及集电环后,即可将齿轮箱放入立装工装,即齿轮箱的平装工艺转换为立装。

将齿轮箱立起后,拆除GW侧轴承盖,检查齿轮箱大轴轴承状态,同时清理和打磨齿轮箱表面的不平点。然后装上调整垫和O形圈,组装轴承盖,安装螺栓,刻打转矩,捆绑防松铁丝,完成GW侧轴承盖的安装。

然后,将齿轮箱翻转,车轴长端向上。静置8 h后,对齿轮箱大轴游隙进行预测量,再分解GM侧轴承盖,齿轮箱组装时可预计算轴承盖调整垫片的厚度,实现GM侧一次组装到位,避免了反复调整游隙导致的重复分解及组装。

4 新工艺的优化效果

4.1 提高产品质量

未使用退卸工装时,由于空间和人力的局限性,必须先拆除齿轮箱大轴轴承盖,才能退卸挡油环(乙)。而轴承盖退卸后,齿轮箱无法再采用立装的方式进行组装,只能采用平装。但由于箱体孔与轴承盖是过渡配合,在重力影响下,平装会使其配合同轴度下降。

使用退卸工装后,挡油环(乙)及集电环不受轴承盖的限制。退卸挡油环(乙)及集电环后,轴承盖无须拆解,从而可将齿轮箱直接吊运到立装台位,进行后续分解、检修、组装工作。

齿轮箱从平装到立装的工作方式的变化,改变了齿轮箱体及车轴的受力方向,使齿轮箱体孔与轴承盖的配合同轴度提高。

4.2 提高工作效率4.2.1 降低劳动强度

未使用退卸工装时,齿轮箱平装。操作人员需弯腰或采用蹲姿对齿轮箱箱体、齿轮箱各个组件进行打磨,消除高点毛刺。连续不断的弯腰、蹲起不仅增加操作人员的劳动强度,且在清理轴承盖安装面时,需要人工拿纸防护齿轮箱体孔,防止污渍落入齿轮箱,降低了齿轮箱的检修效率。

使用挡油环(乙)退卸工装后,齿轮箱的分解检修工作由平装改为立装,操作人员无须弯腰作业,且齿轮箱体孔在防护工装的保护下,规避了异物进入的风险,在降低操作人员劳动强度的同时,提高了工作效率和产品质量。

4.2.2 减少重复作业

未使用挡油环(乙)退卸工装时,齿轮箱在平装下分解、检修和组装,无法预测量齿轮箱大轴游隙,只能在齿轮箱组装时根据经验安装轴承盖调整垫片,导致齿轮箱组装完毕后,大轴游隙往往不符合标准范围,需要反复拆解大轴轴承盖,调整游隙。

而使用退卸工装拆解挡油环(乙)及集电环后,齿轮箱由平装改为立装,此时即可测量大轴游隙,为其分解再组装时提供参考数据,极大降低了组装完毕后大轴游隙不符合要求的比例,减少了重复作业,提高了工作效率。

5 结 语

在我国铁路行业高速发展和“一带一路”的政策背景下,动车组造、修产业承担了前所未有的历史使命,国内生产及需要检修的动车组数量逐年递增,屡创新高。动车组检修将逐步成为支柱性产业,持续进行工艺优化具有不容置疑的必要性,也必将在工业制造的提质增效及精细化管理中发挥重要的作用。本文针对CRH2型动车组五级修工艺中存在的不足,设计并应用了一种新型退卸工装,优化了齿轮箱集电环、挡油环(乙)的分解组装工艺,从而提高了齿轮箱五级修一次性组装合格率及工作效率,在工程应用中达到了预期效果。