车顶天窗框架废料利用研究及应用

柳一凡,岑亦凡

(上汽大通汽车有限公司,上海 200438)

在汽车制造行业中,如何有效地控制成本,实现精益制造,提供性价比高的产品,一直是最重要的研究内容和发展方向之一。对于汽车整车车身冲压零件来说,其材料费用通常占冲压零件成本的 60%~75%左右,而整车平均材料利用率一般只有60%左右,提高材料利用率,减少整车使用的冲压原材料,是降低材料成本及车身成本的重要方向。

由于造型、结构、功能的需求,车身零件的设计状态已经决定了后续冲压制造时材料利用率低,废料浪费大。传统的冲压生产制造是将冲压废料打包作为废铁处理,少部分有条件的厂家会回收利用一些大的废料以备后用,这些处理会造成大量浪费。针对冲压件生产中存在的有关问题,在前期进行研究,采取相应的措施,优化产品设计和冲压工艺,努力开发节约板材的途径,充分挖掘成形原材料的潜力,减少废料,提升材料的利用效益,在追求精益制造的今天,具有非常重要的实际意义。

天窗窗框框架作为车身顶盖系统的一个零件,由于要承载天窗系统而设计成一体式框架结构,材料利用率不到40%,特别是随着汽车用户追求大天窗及全景天窗的趋势,导致天窗加强框在冲压制造时,中间部位的废料区域越来越大,如果这些多余的中间料片不能被很好利用,甚至被当作废料处理,会造成原材料的极大浪费,导致零件成本增加。文中以天窗窗框为例,通过研究废料再利用,减少材料浪费,提升材料利用率,达到降低车身冲压零件成本的目的。

废料再利用就是将生产时的废料制作成其他零件的方法,分为利用废料同步成形及回收再利用废料两种方式。利用废料同步成形是指在主体零件冲压成形时,其他零件利用主体零件的多余废料且共用模具一起冲压成形的方法,也称为套模同步冲压;废料回收再利用是指回收冲压主体零件落下的废料,再利用这些废料作为其他冲压零件原材料的方法。利用废料同步成形不仅可以提高材料利用率,而且省去了一起成形零件的模具费和冲压费。废料回收再利用则可以根据前期规划充分利用废料进行排套料,用于更多零件冲压板材,提升材料利用率,各厂家依据生产设备及生产方式可以选择不同的废料利用方式。不管哪一种方式,废料利用有一个基本原则,就是利用废料成形的零件材质料厚和产生废料的零件材质料厚相同,且两种零件需要在同一个配置的白车身以保证产量相同。

前期同步工程阶段做好分析规划,推动零件设计优化和冲压工艺优化,可以实现废料利用及模具共用,减少了模具的开发套数,降低冲压原材料费用,大幅降低了零件的生产开发成本。

1 利用废料区域共模同步成形

如图1所示为一款MPV车型全景车顶天窗框架的结构,左右天窗纵梁加强板和全景天窗框架相同,材质为CR340LA,料厚为1.2 mm。

图1 天窗纵梁加强板和天窗框架设计Fig.1 Design of longitudinal beam reinforcement board and sunroof frame

为了让天窗左右纵梁加强板的 2个零件和天窗框架同步成形,首先初步确定了窗框纵梁加强板利用天窗框架成形板料中间废料尺寸大小的可行性,再使用Autoform分析了这3个零件一起成形时的冲压成形性,并针对成形问题对零件局部结构形貌和拉延工艺进行了优化,解决拉延成形问题。接着结合冲压生产线对共模同步成形工艺及模具结构进行了设计规划,图2为同步成形工艺规划流程图,零件在OP10拉延后有OP20、OP30两序修边冲孔,中间的横梁在OP30修边时分离,OP40对天窗框架进行翻边,同时对纵梁加强板进行整形,天窗框架及纵梁加强板在同一套模具上完成。图3是各工序下模的模具,图4是实际生产时板料在第二序修边完成后的状态。

图2 天窗纵梁加强板和天窗框架同步成形的工艺排布Fig.2 Process arrangement of longitudinal beam reinforcement board and sunroof frame

此同步成形方法使天窗框架的材料利用率从37%提升到了 53%,同时也节约了模具费和冲压费用。后续从该零件量产的生产性,零件质量表现来看,共模同步成形的可行性得到验证。

图3 天窗纵梁加强板和天窗框架同步成形模具Fig.3 Die arrangement of longitudinal beam reinforcement board and sunroof frame synchronous forming

图4 OP20冲压工序件Fig.4 OP20 stamping process parts

2 废料回收再利用成形

如图5所示为一款MPV车型全景天窗框架的结构设计,天窗框架左右纵梁及前后横梁加强板和天窗框架的材质料厚相同,材质为 CR340LA,料厚为0.9 mm。

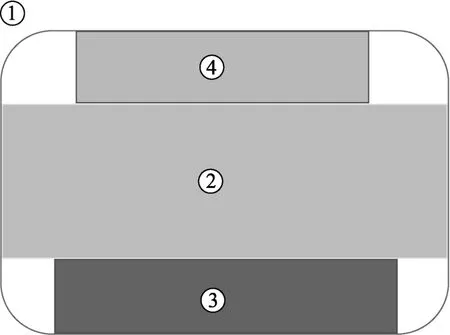

首先在确保窗框框架成形性前提下,确定了窗框成形胚料尺寸及中间预落料废料的尺寸,中间预落料废料尺寸①大小如图6所示,为1180 mm×745 mm。

图5 全景天窗框架和天窗框架加强板设计Fig.5 Design of panoramic sunroof frame and its reinforcement sheet

图6 全景天窗框架成形料片及中间废料尺寸Fig.6 Size of forming sheet shape and intermediate scrap for panoramic sunroof frame

接着对天窗框架4个加强梁的成形性进行评估,并在保证成形性的前提下尽可能地减少板料尺寸,使用成形工艺。最终确定:左右纵梁对拼合模成形,所需料片尺寸②为1130 mm×395 mm;前横梁由于造型较为复杂,单独拉延,所需料片尺寸③为 740 mm×190 mm;后横梁单独成形,所需料片尺寸④为725 mm×160 mm。各零件的料片尺寸如图7所示。

结合全景天窗框架预落废料尺寸,对这4个零件成形胚料进行排料,排料方式如图8所示。按此套料方案进行生产,这款天窗框架的材料利用率可从原来的38%提升至60%左右,仅单车的板料成本,就可以节省近25元/辆。

图7 天窗框架各加强板料片尺寸Fig.7 Size of each sunroof frame reinforcement sheet

图8 天窗加强板利用废料的排套料形式Fig.8 Nesting form scrap used for sunroof reinforcement sheet

3 废料再利用效果对比

以无废料利用为 Base,对天窗框架上述两种废料利用的形式进行对比(见表1),可以看出,利用废料同步共模成形,在提升材料利用率的同时,可以有效节约共模零件的冲压费用及模具费用,适合于产量不太大,单车模具费用分摊率较高的车型;通过合理规划,回收废料再利用的方法,可以最大程度地提高天窗框架的材料利用率,对于产量较大,单车模具费用分摊率较低的车型,成本控制效果更显著。根据分析计算,文中的案例中,当车型的总销量小于7万时,单车模具费用占比较高,废料区同步成形节省模具费用的方案优势更大;当车型的总销量大于 7万时,充分利用板料的废料再利用方案,对控制单车成本更为有效。

表1 两种废料利用方案成本对比Tab.1 Cost comparison of two scrap recycling schemes

在废料利用实际实施中,应根据适用零件以及该车型所规划的产量,并结合实际生产条件和设备能力,综合核算成本后再做出最经济的选择。

4 结论

1)在产品设计前期,通过同步工程规划,利用专业虚拟分析软件,结合评估成形性、料片尺寸及废料大小,可以选择合适的零件利用好废料。

2)利用天窗框架废料同步成形及废料回收再利用两种方法,都具有较好的经济效益,零件生产厂家可以结合自身冲压生产线及设备能力,选择合适的废料利用形式。

3)废料再利用对提升材料利用率和降低车身成本具有重要的借鉴意义,工艺开发人员和研发人员在车身开发前期应加强合作,从正向设计考虑利用工艺废料成形设计零件,可以实现在精益设计和精益制造上挖掘潜力。