复合材料多筋角盒模压成型模具设计技术研究

苏庆云,张夏明,周占伟,董本兴,陈雪婷,尉世厚,刘洪新

(北京卫星制造厂有限公司,北京 100094)

0 前言

角盒可以看做是由底板和2~3块侧板组成的板壳结构。现代工程结构中广泛采用板壳结构[1],由于板和壳的厚度比它们的直径或长度、宽度小的多,由板和壳组成的结构和设备具有重量轻、节省材料和易于制造等优点,因此板和壳广泛应用于航天航空飞行器,船舶、潜艇、桥梁和建筑结构,石油和石油化工工业所用的压力容器、管道、储运设备、反应塔和热交换设备,以及原子能工业的反应堆等[2]。过去角盒都使用金属材质[3],然而随着复合材料行业的快速发展,复合材料凭借其比强度高、密度小、耐腐蚀等优点,可能逐渐取代金属角盒,成为现代工业运用的一个更优选择[4-5]。

复合材料角盒优势明显,但目前采用传统的成型方法制备角盒仍存在一些问题。第一,复合材料角盒壁厚一般几个毫米,采用真空袋-热压罐成型技术很难加压到位。第二,采用一般的模具设计很难实现板和筋同时加压到位。第三,传统的角盒成型方式一般采用软硬结合的模具,软模不能很好地保证产品外形,会给后期装配使用造成一定的困难。

本文通过分析复合材料多筋角盒的结构、模压模具的结构和精度以及软硬结合模具的缺陷,依据模压成型工艺提出了一种可用于复合材料多筋角盒的模压模具。

1 复合材料多筋角盒成型模压模具设计

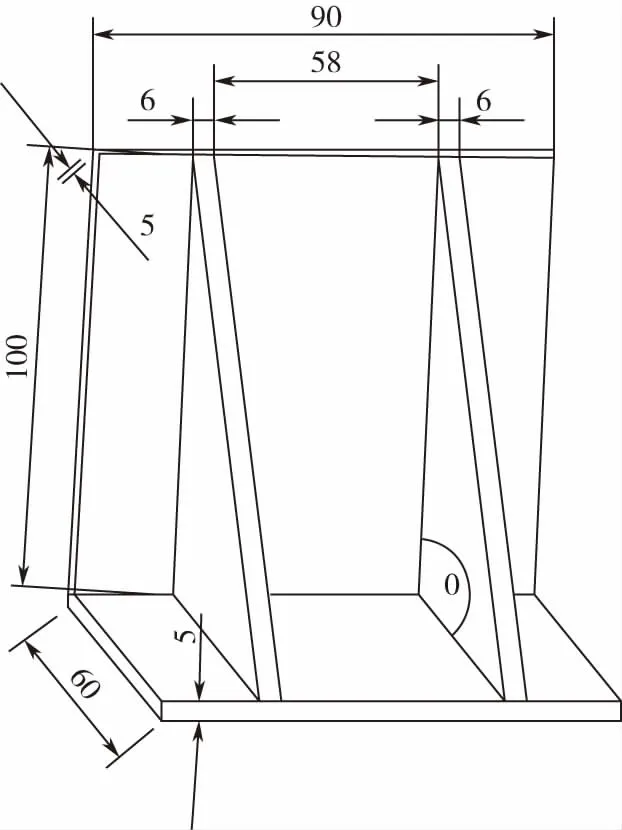

复合材料多筋角盒成型涉及多方面的工艺技术,包括模具设计与制造技术、角盒铺层设计、成型工艺参数优化等。其中,模具结构的设计和尺寸精度的控制是影响模压制品最终质量精度和成型效率的重要因素[6]。由于复合材料多筋角盒为多面体结构(图1),模压过程中会受到各个方向不同程度力的作用,所以模压模具结构设计与角盒铺层设计的合理性尤为重要。本次研究的复合材料多筋角盒成型模具设计主要分为多筋角盒整体结构分析、模具结构的分析与设计、模具结构的比较分析、尺寸精度分析及多筋角盒模压模具的制造与成型。

图1 复合材料多筋角盒模型

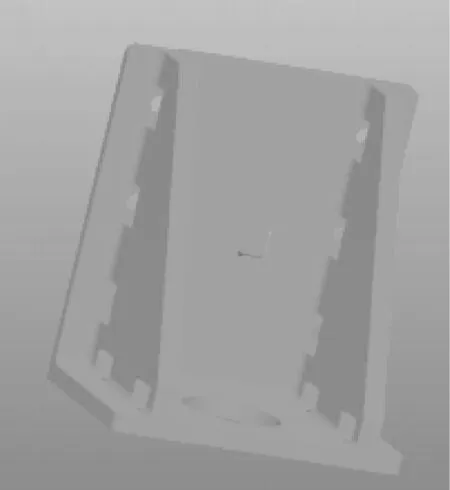

1.1 多筋角盒整体结构分析

本次研究中,复合材料多筋角盒的外形尺寸分别为90 mm、100 mm、120 mm,外形壁厚5 mm,筋厚6 mm(图2)。多筋角盒模压工艺采用碳纤维预浸布铺制成型,需要保证铺层过程的对称性设计,以保证产品成型后各面平整无应力。通过分析可以看出,该复合材料多筋角盒具有以下特征:

图2 多筋角盒产品尺寸标注图

(1)产品外形尺寸相对较小,可以多个角盒共同成型。

(2)产品被“筋”分割成了多个区域,成型过程中存在多腔加压的问题。

1.2 模具结构的比较分析

对于复合材料多筋角盒来说,模具设计方面主要有两大类型。热压罐成型的模具设计方式是筋的作用两侧模具软硬结合,硬模来保证尺寸、软模来膨胀加压。这种方法成型的产品一方面软模侧尺寸无法保证、平面度较差,影响后续的使用,另一方面,软模膨胀加压,成型过程压力不可控制,会一定程度影响产品的力学强度。而此次所研究设计的模具一次可成型两件甚至更多件产品,既保证了尺寸精度,又可以控制成型过程的加压压力。

1.3 模具结构的设计

1.3.1 模具结构的总体设计

模具的设计应充分考虑现有的设备条件、工艺性及可操作性等因素。本次成型产品选用的压机,下压板固定不动,上压板可在竖直方向上下移动。产品成型时将产品坯件与模具整体装配好放置于下压板上,上压板下移作用在模具上盖。考虑到上盖的运动只能给多筋角盒的两个外形面加压,故采用端部设置有角度楔形块的方式,如图3所示。产品成型模具主要包括上盖、下模、铺层块、楔形块四部分。上压板下降时通过模具上盖与楔形块的配合关系带动楔形块作用于“筋”上,从而为“筋”提供模压的压力;产品固化后脱模时,卸掉上盖后,通过先拆除楔形块完成产品脱模。

图3 多筋角盒成型模具模型

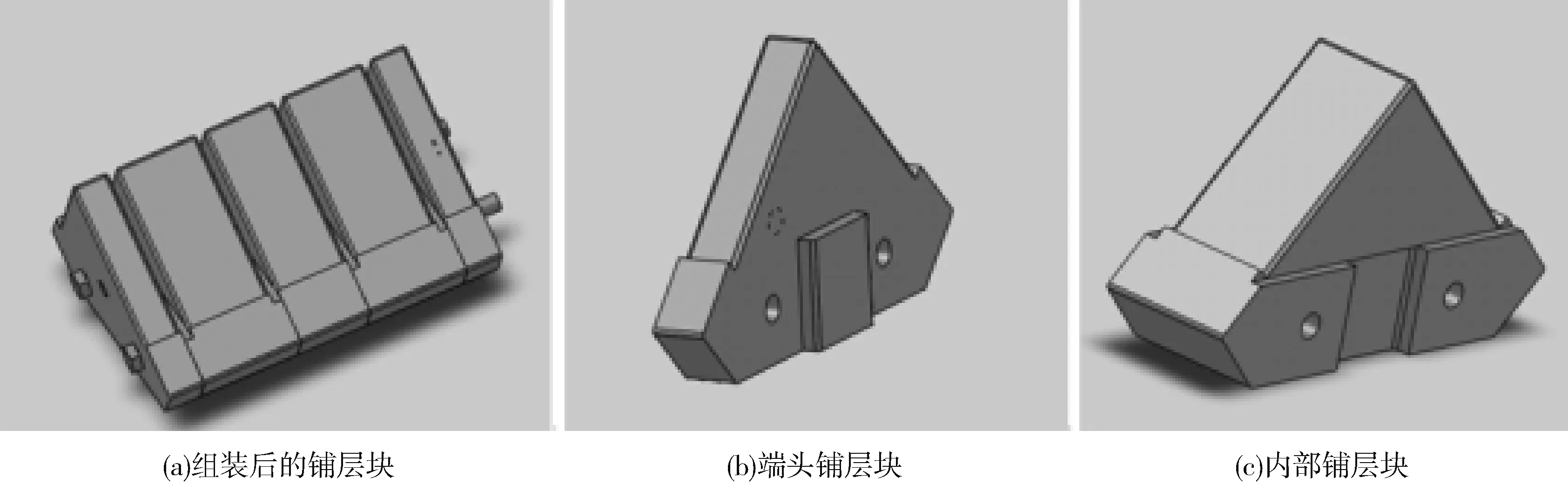

1.3.2 模具的型腔设计

通常情况下复合材料模压模具结构由上、下模组成,但此次研究的多筋角盒采用简单的阴阳模很难实现多筋的铺制。通过分析将下模分成两部分,一部分起容纳产品的作用-下模,另一部分用来铺制产品-铺层块。设置多个铺层块分别铺层,然后将铺层块通过螺栓和螺母连接再进行整体铺层。通过该设计成功地解决了模压成型铺制多筋难的问题。为了提高生产效率,此次设计的模具可一次成型两件产品。此外,通过变化铺层模的角度,该方法可成型不同θ角的多筋角盒。铺层块的模型如图4所示。

图4 铺层块的模型图

1.3.3 模具的脱模装置设置

产品固化时模具封闭为一个整体,内部产品与铺层块交错在一起,因此模具设计时必须有充分的脱模装置,才能保证顺利脱模。脱模装置主要体现在以下四处:

(1)上模与下模交错,脱模时可借助模压机反向作用实现上盖脱模。

(2)楔形块设置螺纹孔,脱掉上盖后,再拔掉楔形块。

(3)铺层块底部与下模底部配套设置开槽,用于铺层块与下模的分离。

(4)端头脱模块设置螺纹孔,用于铺层块的拆分。

1.4 模压模具的制造与成型

本次研究设计的模压模具要求较高,不仅要开模及合模时具有很好的装配精度,还需要模具有足够的刚度和强度可长期反复使用。所以,一方面采用热处理提高模具的刚度和强度,改变其表面的金属组织结构,依此来获得较好的耐磨性和硬度;另一方面,对模具进行发黑处理,以增强其耐腐蚀性能,进而达到更好的表面质量。

2 铺层分析

在复合材料多筋角盒模压成型过程中,预浸布铺贴过程也是影响产品质量的关键工序。本次研究主要通过分析产品的结构特点,充分保证产品每个面的对称铺层。实际铺层中,三面接触处通过精确的计算准确加捻,可有效地保证产品的成型质量。此外,产品成型后还需要机加外形、打孔。为了提高产品的机加性能,还在产品外表面加贴一层碳纤维编织布预浸料。

3 尺寸精度分析

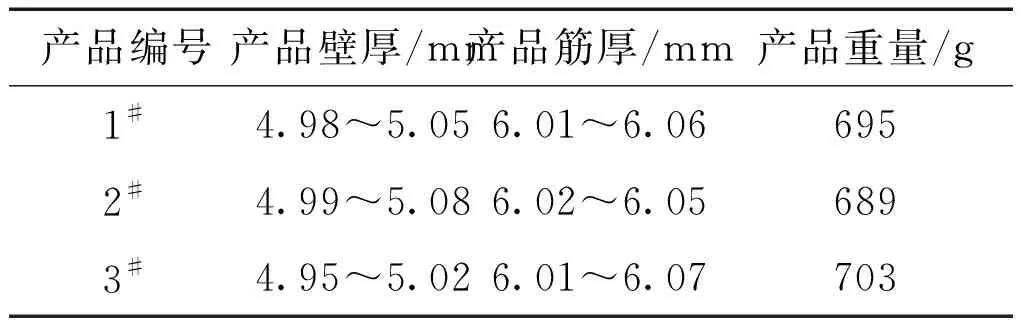

复合材料多筋角盒主要用于产品与产品之间的装配连接,对外形尺寸要求较高。对本模具压制的3件产品进行数据测试,得到表中所示的数据测试结果。

3件产品测试数据

4 结论

复合材料多筋角盒具有比强度高、密度小、耐腐蚀等优点,具有广泛的应用。本文主要从产品整体结构分析、模具设计、制造技术、铺层分析等方面研究了复合材料多筋角盒的模压成型工艺。针对产品多个型面的问题设计了可拆卸组合的铺层块,同时通过设计楔形块保证了产品筋面的加压。此外,通过模压模具的整体脱模设计,保证产品的顺利脱模。该套模具成功地保证了产品的成型质量,极大地提高了产品的生产效率。