钻杆管体超声波探伤误报分析及措施

岳 鹏,李志昊,刘一芳,杨勇平

(1.中国石油渤海装备钻井装备公司,河北沧州 062658;2.中国石油渤海装备第一机械厂,河北沧州 062658)

0 引言

钻杆是石油天然气开采过程中必不可少的关键性工具,其性能的好坏直接关系到钻井作业的成功与否。钻井过程中钻杆的主要作用是传递扭矩、加深井眼。钻杆通常要深入到几千米地层中工作,工作条件极为复杂,钻杆承受拉、压、弯曲、扭转和不均衡冲击载荷等应力作用。钻杆管体是由材质为低碳合金钢的薄壁无缝管制造,由于钻杆的工作条件恶劣,除对管材强度、硬度、耐磨性和冲击韧性等方面有要求较高外,对管体上可能存在的裂纹、折迭、夹杂、划伤等缺陷有严格的检测要求。

钻杆管体在制造过程因各种原因中可能会产生缺陷,这些缺陷经常沿管体轴向延伸,在管材横截面上呈径向分布,当钻杆在高温、高压、交变扭矩等恶劣条件下工作时,这些缺陷成为了钻杆刺穿或断裂的危险因素。因此,在钻杆管体要进行100%的无损检测,目前钻杆厂家普遍使用超声波、电磁超声、漏磁、涡流等方法,对管体进行有效的检测和测试,评估其连续性、完整性。在众多的检测方式中,超声波探伤可对缺陷准确定位,对管体内部裂纹、叠层、分层等平面状缺陷具有较强的检出能力等优点而受到广大厂家的欢迎。

1 基本情况

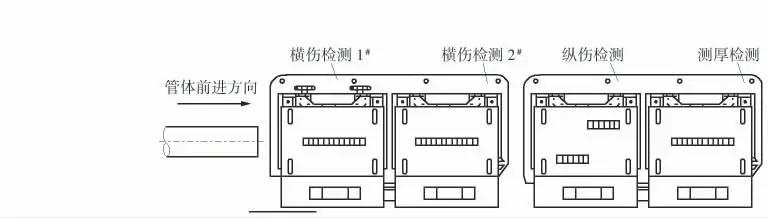

2019 年中石油渤海装备钻井装备公司购进了一套48 通道钻杆管体超声自动探伤设备,该探伤设备采用钻杆管体旋转呈螺旋线穿过探伤设备的方式进行检测,可用于Ф60~210 mm 的钻杆管体无损检验。超声波探伤共有2 套检测主机:第一套主机实现管体的横伤检测,横伤检测使用24 个检测通道,分别从两个方向入射各12 通道的超声波探测。第二套主机中实现管体纵伤检测和测厚分层检测,纵伤检测使用12 个检测通道,分别实现两个方向入射各6 通道的超声波探伤。测厚分层检测使用12 个检测通道,探头声束入射点指向钻杆管体中心位置。横伤检测、纵伤检测、测厚分层检测均采用局部水浸耦合法,48 个探伤检测超声波探头排放置于探伤水碗底部。设备检测速度采用交流变频器无级调速控制管体螺旋前进速度,有效声束100%覆盖,探头螺距覆盖为115%。

在检测过程中,钻杆管体通过拨料机构从上料台架取料至上料辊道上。钻杆管体沿螺旋传输辊道传输至检测主机处,通过检测传感器控制压辊、螺旋传输辊道张合及检测跟踪机构和探头动作,钻杆螺旋前进完成整个探伤过程。钻杆管体到达上述检测主机时,各水碗耦合装置在光电开关控制下分别让过钻杆管体端头后,向上顶至钻杆管体底面,实施随动跟踪的超声波纵伤、横伤和测厚分层探测。检测主机前后有均一套压紧驱动装置,用以保证钻杆管体通过检测主机时匀速、稳定。钻杆管体在传输辊道上螺旋前进经过中央检测主机后,根据检测的结果进行缺陷定位,并根据是否有缺陷分选至待判区或正常放管进入下一流程。

该设备经自动化调试后投入试运行,但在试生产过程中,探伤误报率较高,其中横伤误报率在21%左右,纵伤误报率在16%左右。由于探伤缺陷必须人工100%复探,这即影响生产效率,又无法确保每支钻杆的产品质量。因此研究误报产生的原因并实施有效措施至关重要,问题解决后该设备方能投入正常生产运行。

2 误报原因分析及措施

在实际检测过程中,钻杆管体横向、纵向探伤误报率均较高。钻杆管体在探伤时,进行横向、纵向、分层测厚(图1),该类型探伤设备在油井管、钻杆行业已有20 多套成熟应用案例,在其他使用厂家未发生误报率高的问题,初步分析产生原因为外部干扰因素。

2.1 外部因素原因分析

造成超声波探伤误报的原因很多,包括电源纯净度不够、周围电磁环境干扰、耦合不良、气泡干扰、氧化皮脱落等一系列原因,需要对其进行逐一排查。

2.1.1 耦合循环水的处理

图1 钻杆管体探伤过程俯视

该设备检测方式为检测探头固定在水碗底部,钻杆螺旋前进穿过探伤设备完成检测扫查,在探头与钻杆之间为水浸耦合,因水中气泡造成误报的可能性较大。通过目视观察,循环水在水碗中流动确实存在少量的微小气泡。为了保证循环水不携带气泡,在循环水泵口增加了1 组细密纱网,并在设备附近安装了一个高2 m、1 m3的储水箱。用于耦合的循环水由水泵抽送至储水箱,静置30 min 待小气泡溢出后,循环水靠自重流入水碗。通过目视观察,水碗中的微小气泡几乎完全消除。再次进行钻杆管体探伤作业,误报率变化不大。

2.1.2 电源环境的检查

探伤仪界面显示的误报没有明显的规律性,与一般电源干扰波有较大不同。但为了排除该干扰因素依然进行了测试试验。首先对探伤设备主机、探伤仪器、操作台3 处独立接地电阻分别进行测量,测量结果分别为2.8 Ω、1.6 Ω 和1.9 Ω,满足厂家技术要求。第二步将探伤设备周边用电设施、中高频设备关停,探伤设备所用高压柜的同源设备电源切断,探伤设备自身的变频器停用,再次进行探伤,结果显示探伤误报率依旧未发生变化。

2.1.3 管体表面氧化皮的处理

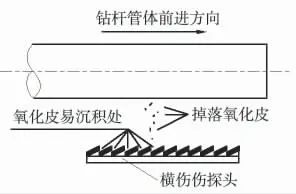

管体超声波探伤前的工序为管体热处理调质,热处理后的管体表面存在松散氧化皮。在管体探伤前,对管体表面进行了打磨预处理,并对其进行冲洗,松散氧化皮基本处理干净。对循环水中氧化皮进行过滤,清理水碗及水碗中的探头后,再次进行探伤试验,横伤误报率降低为0.5%以下,纵伤误报率为8%。在试验中发现每探伤90~100 支钻杆后,横伤误报率再次升高,检查原因发现这与探头表面氧化皮持续积累有关(图2)。在探伤生产过程要求每检测80 支管体,即使用毛刷清理探头表面,通过批量试验,横伤误报率降低为0.3%左右。部分钻杆管体在检测时,同时发生横向、纵向的误报。

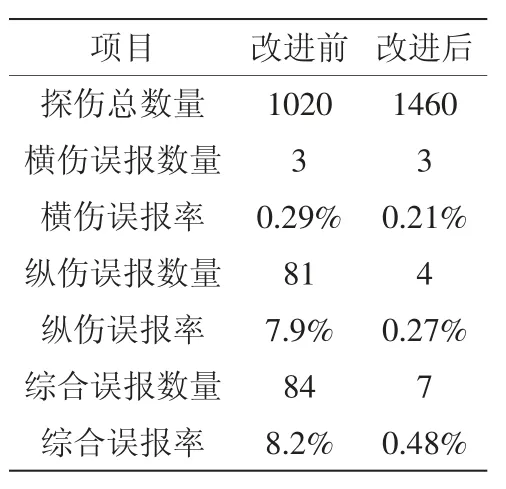

该措施解决了横伤误报率问题,但综合误报率依旧为8%,改进前后127 mm×9.17 mm 管体的探伤情况见表1。

为了确认误报率依然有8%是否因氧化皮未打磨彻底造成,对未经热处理的无缝管进行批量检测,试验结果显示误报率依旧在8%左右,因此除氧化皮外还有其他因素影响误报率。

图2 氧化皮沉积影响横向探伤误报率

2.2 设备本身因素分析

造成超声波探伤误报的设备本身因素包括超声探头制作不精良、探伤仪设置问题、机械结构缺陷等,需要对其进行逐一排查。

2.2.1 探伤仪器及探头检查

对多通道超声波探伤仪、纵向超声探头、横向超声探头、连接信号线进行了检查,各器件完好,信号线连接紧固。但现场也发现一些可能造成误报率的隐患:横向探头、纵向探头的表面略显粗糙,光洁度不足,为消除导致误报率的隐患,统一返厂修磨处理。考虑到主机探伤仪器与探头有一定距离,为排除信号线距离长造成信号损失,采用临时信号线不经电缆沟最短距离连接,再次进行探伤试验,误报率未发生明显变化。

2.2.2 探伤仪器的校验鉴定

为验证探伤仪器的准确性,委托北京钢铁研究院按照GB/T5777—2008 L2 级,对设备仪器的综合性能进行检测,检测结果符合国家标准规定,因此排除了仪器问题造成的误报率。

表1 去除氧化皮前后钻杆误报率对比

2.2.3 机械结构的检查

对探伤设备所有输送旋转辊的标高进行测量,保证管体各部位处于同一高度,管体螺旋前进时无甩头或大幅的晃动情况。检查调整压紧驱动装置位置,保证管体通过水碗机构时的稳定状态。检查水碗下侧的升降机构及弹簧压紧力,确保管体与探头的耦合接触。通过检查调整,再次进行探伤试验,纵伤误报率没有改观。

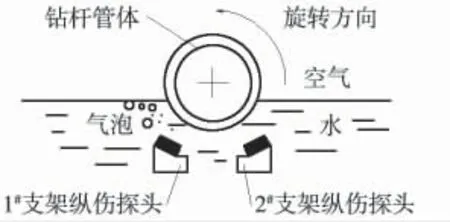

对大量的探伤结果进行数据分析发现,纵伤误报率95%产生于25#~30#的6 个通道,而这些通道都安装在纵伤1#支架上。经观察发现在管体旋转入水时,管体会将空气带入水碗中形成微小的气泡,对1#支架上探头造成误报影响,现场情况如图3 所示。

通过调整水碗机械结构、加宽钻杆支撑辊轮间距,使钻杆浸水位置加深,气泡受浮力作用难以带入至纵伤探头与管体之间;同时在纵伤探伤时增加预淋水,使钻杆表面在探伤前有一层水膜,减少管体旋转入水时气泡的形成。通过以上2 个措施,基本避免了探头和钻杆管体间存在气泡的可能性。在措施实施后,纵伤误报率降低至0.5%以下,满足了设备投用的技术要求,机械结构优化后127 mm×9.17 mm 管体的探伤情况见表2。

图3 微小气泡影响纵向探伤误报率

表2 优化水碗机械结构前后钻杆误报率对比

3 结论与建议

钻杆管体的超声波探伤是钻杆制造过程的关键工序,因此分析总结出一套查找误报率原因的方法很有必要。处理误报率问题时首先要排除原材料本身、电源环境、循环水等外围干扰因素。通过积累分析大量的试验数据,分类查找引起误报率的基本方向,逐一排查该方向造成影响的潜在因素,根据分析结论采取相关措施将误报产生原因消除。