柔性随行工装系统尺寸质量控制

林敏

摘 要:柔性隨行工装是指具备工装定位功能的高速传输单元,已被越来越多地运用于高柔性高自动化的白车身焊接车间。文章介绍了柔性随行工装的结构、特点,以及在汽车工业白车身中的应用区域,对其优势做了归纳,并针对制造过程中柔性随行工装的尺寸质量控制给出新的迭代方案,对柔性随行工装应用推广起到一定的借鉴意义。

关键词:白车身;随行工装;尺寸质量

中图分类号:U463.82 文献标识码:A 文章编号:1671-7988(2020)14-132-04

Abstract: Flexible accompanying tooling refers to a high-speed transmission unit with tooling positioning function, which has been increasingly used in highly flexible and highly automated body-in-white welding workshops. The article introduces the structure and characteristics of flexible accompanying tooling, as well as the application area in the automobile industry body-in-white, summarizes its advantages, and gives a new iterative solution for the size and quality control of flexible accompanying tooling in the manufacturing process. The application of accompanying tooling plays a certain reference role.

Keywords: Body in white; Accompanying tooling; Dimensional quality

CLC NO.: U463.82 Document Code: A Article ID: 1671-7988(2020)14-132-04

前言

如今,为满足客户针对汽车产品多样化的需求,汽车生产厂商出于对设备、场地及人员成本等因素的考虑,各大汽车公司都开始进行多车型、柔性化的生产。而其中焊接生产线相对于涂装线和总装线来说刚性强,多品种车型的通过性差,每更新换代一种车型,均需要更新占用车间大份额投资的大量专用设备。因此,焊装生产线的混流柔性技术引起国内外汽车制造业的广泛重视。要实现不同车身共线生产,首先需要保证白车身最为重要的车身下车体的共线柔性生产,毕竟汽车关键的部件诸如悬架和发动机都将装载在车身下车体上,而柔性随行工装又因其本身的效率高柔性高等因素越来越多地被主流汽车生产公司运用。下面我们从柔性随行工装的结构、优势及其尺寸质量控制进行阐述,为后续随行工装在线应用提供更好的参考。

1 柔性随行工装的种类及结构介绍

如图1所示,柔性随行工装集成了传输和工装定位功能,其竞争优势在于传输时间短,节约能源,有很高的尺寸精度要求,能进行离线维护且减少新平台引进对现场的影响。

当各车型地板定位有差异时,一般采用机械切换的方式。根据每个车型定位孔的相对位置不同,通过切换工装夹具定位机构来实现。实现工装夹具定位机构切换有多种方法,例如可以针对不同车身的定位孔设计多组定位机构,当一组定位机构升起进行定位时,另几组定位机构下降或者旋转来进行避让;也可以针对不同车身定位孔(孔径相同)设计一组定位机构,通过切换其位置来实现不同车型的定位,当然也可以通过更换整个定位机构来实现下车体的精确定位。

在传输上一般我们采用以下两种形式:高速滚床驱动和摩擦驱动。

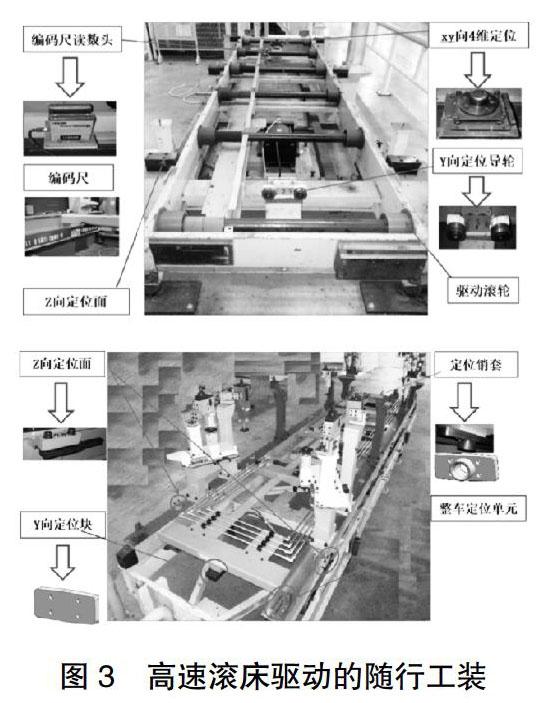

高速滚床驱动形式承载大(如图3),适用于底板总成及整车这些重量大部件生产的主线区域(负载不宜超过1500kg)。一般由高速马达带动驱动轮来推动随行工装前行,在每个高速滚床中,都装有编码尺的读码器,随行工装的加速、运行、减速、停止完全靠编码尺和读码器来进行控制,编码尺可以自动将其纠正到位(编码尺一个移动单位是0.8mm)。从定位上讲,在工位前部运用一个XY向的定位销与随行工装上的定位销套相匹配,再运用工位后部的Y向定位导轮与随性工装上的Y向定位块相结合来确保随行工装在工位上的XY向位置,另外每个工位上有六个基准块来定位随行工装的Z向尺寸,通过这些来精确定位随行工装。而随行工装上的定位机构诸如定位销,基准平面来定位所传输的白车身部件。

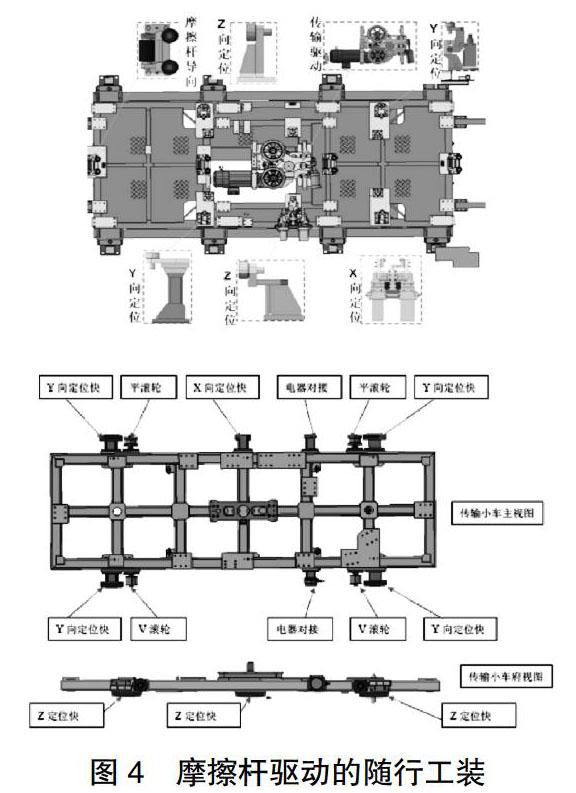

摩擦驱动形式主要用于负载较轻的情况(小于500kg),适用于前舱总成及后地板总成等这些重量略小的部件生产的分拼区域。一般在工位上会有一组驱动轮由马达带动,作用在随行工装上的摩擦杆后从而带动随行工装前行。从定位上运用工位上Y向及Z向的定位块与导轮与随行工装上的导轮及定位块相互作用来确保YZ位置,在X向运用一组高精夹具来夹紧随行工装确保随行工装在工位上X向的尺寸精度。如图4:

2 柔性随行工装的优势

首先,柔性工装最大的优势是传输速度快,它采用高速滚床作业,高速滚床传输时间只需要8秒(针对6米的工位间距),比我们一般采用的普通雪橇传输,或者往复线传输要节省10秒左右。因此增加了每个工位的增值时间,每台机器人能多打2~3点,一般一条60JPH的整车主线能少投30台焊接机器人和6个工位,大大节省项目投资和工艺面积。

其次,多平台柔性生产时,简化了工位底板区域的定位机构,且随行工装只有接放车体部件时才需要电气控制单元,从而大大降低了实际生产运行中故障发生的可能性,减少了电气能源的消耗。

最后,柔性随行工装在一个焊接车间中会有几十甚至上百个,可以逐个下线进行维修或者改造,所以新车型引入或者日常维护时,不影响正常生产是柔性随行工装所带来的另一个优势。

3 柔性随行工装的尺寸控制

随行工装是控制白车身尺寸质量的关键工装,其关联了所有工艺操作工位,其中包括GEO定点工位、激光切割焊接工位、涂胶和激光焊工位等,因此它们的质量一致性、重复性、稳定性极为重要。目前很多主机厂都采用了CMM离线检测及VISION拍照系统在线监测白车身的尺寸来确保产品质量,但为更好地在尺寸过程质量监控,主机厂一般也会对所有的工装夹具进行尺寸检测。

3.1 柔性随行工装的尺寸检测

针对随行工装,传统的监控方案是采用激光跟踪仪离线测量工装定位单元,测量前准备工作:

(1)使用激光测量,用自身坐标系标定检具BASE平面度;

(2)测量6个Z向基准的平面度:每个Z向基准块平面至少抽测五个点(四角加中心点)平面度<=0.03mm;

(3)6个Z向基准面(每个面1个点)平面度<0.06mm,如图7所示;

(4)放入随行工装后使用塞尺手动检测Pallet 6个Z向定位块与检具基准块贴合,要求6个定位块贴合状态良好,最大间隙小于等于0.05mm;

(5)测量pallet本体的平面度;

(6)使用3-2-1方法建座标(面使用检具上6个Z向基准面;轴线:托盘上同一侧两个最远的基准孔),然后测量随行工装本体,主要是测量各向定位面以及随行工装上的基准和定位销:定位销:+/-0.1mm;基准面:+/-0.1mm。

测量一套完整的随行工装需要2到3小时,针对一个60JPH的工厂,一般在120个随行工装,需要双班一个月才能完成循环测量。随着汽车行业自动化和智能化的不断提升,可以考虑全自动在线检测设备尺寸。在线测量系统的引入,不仅能快速实时建立车身尺寸工艺参数系统,通过关联车身尺寸系统,有效监控工艺过程,保证缺陷不外溢并有的放矢地解决质量问题,也能减轻随行工装测量人员的负荷,降低人力成本。

3.2 开发随行工装的在线测量系统

(1)根据精度选取自动测量的方式。需要测量工装特征XYZ三向数据,结合测量可达性和测量工位工况,选择不同的测量要素和方法,经过方案对比选择合适的方案进行测量。

从测量精度优先考虑时推荐选取固定式的视觉检测,对比各品牌测量精度,考虑随行工装各种工况,选择稳定高精度长行程的测量镜头,精度可以达到+/-0.05mm。当其他因素不变时,如需要增加柔性测量及后续扩展,可以考虑使用机器人M-710iC/70(精度0.14mm)带着视觉镜头进行单次拍摄的精度为+/-0.15mm,如果产品设计对车体尺寸要求不高,可以通过适当降低机器人、视觉镜头的选型,以达到降低成本的目的。

(2)建立柔性随行工装在线测量系统,在车身定位单元处增加测量设备,在随行工装接车体定位前,进行在线视觉检测。100%对随行工装定位单元进行测量监控,分析处理收集数据,建立随行工装尺寸库,并合理設定公差和报警机制,实现随行工装尺寸预警,及时查找并发现工装偏差情况,提升车身尺寸稳定性。

以此来测量随行工装上定位车身定位销位置度和尺寸,实时监测尺寸可靠性。通过实时监控及时发现存在问题的随行工装,系统地分配随行工装离线维护方案。运用数据处理系统,分析不同车身对应的柔性随行工装尺寸状态,来提升整车合格率。

当然,一般常规情况下,自动测量系统工况良好。若突发批量性数据系统报警,需进行测量设备、随行工装,测量holding等因素的调查,详细分析波动的原因,从而解决实际问题。

因此需要检查并定期进行在线自动测量系统校正。

4 结语

随着智能化、自动化及创新在生产中的逐步应用,汽车车身车间的柔性化应用越来越受到重视,柔性随行工装由于其优势将被主机厂广泛运用。同时,汽车车身尺寸质量控制要求也越来越受到汽车生产厂家的重视,为了更好地保证产品质量,设备的尺寸检测势在必行。自动检测就是一个很好的方案,不但可以提高尺寸质量,降低劳动力成本,人员效率也随之提升,最终帮助企业降低汽车生产成本,提高企业竞争力。

参考文献

[1] 李劲,刘淑艳.激光在线检测技术在白车身制造中的应用[J].汽车工艺与材料,2010,12:72-75.

[2] 李贺强.焊装车间车身零部件上线常用输送形式[J].汽车工艺师, 2015(9):64-66.

[3] 刘苏宜,王国荣,石永华.激光视觉机器人焊接中摄像机和手眼的同时标定[J].华南理工大学学报(自然科学版),2008, 36(2):74-77.

[4] 兰丽,赵清杰,孙增圻.视觉引导的机器人曲线跟踪系统[J].200238 (15).