基于故障物理的电子产品可靠性分析

陈胜坚 段桂环 李文禹

摘 要:文章对故障物理及可靠性物理技术进行了论述,根据故障物理分析方法重点介绍通过仿真方法和模型进行电子产品可靠性分析。在模型适用性分析的基础上,以某PCB板产品为例,通过热效应仿真分析和振动应力仿真分析的方法初步发现产品技术潜在问题,可为后续基于故障物理分析产品可靠性提供相应支撑和依据,展望以故障物理为基础的可靠性分析理论前景和未来应用。

关键词:故障物理;可靠性;仿真分析

Abstract:In this paper,fault physics and reliability physics technology are discussed. According to the fault physics analysis method,simulation method and model are mainly introduced for reliability analysis of electronic products. On the basis of the applicability analysis of the model,taking a PCB product as an example,the potential technical problems of the product are initially found through the methods of thermal effect simulation analysis and vibration stress simulation analysis,which can provide the corresponding support and basis for the subsequent failure physical analysis of product reliability,and look forward to the theoretical prospect and future application of reliability analysis based on failure physics.

Keywords:failure physics;reliability;simulation analysis

0 引 言

隨着先进的技术发展以及对产品的可靠性的要求越来越高。以数理统计为基础的可靠性理论会耗费大量时间、经费等资源来评估产品制造后的可靠性而忽略产品设计阶段的可靠性。而在产品的设计初级阶段,可常采用基于故障物理理论的方法。基于故障物理理论认为产品的任何故障必然是由特定的工作应力或环境应力引起的某种机理造成的,即故障总是由基本的机械、热、电和化学等应力作用的过程所导致的[1]。故障物理所用分析法的焦点是失效模式的主要方式,在对失效机理的认知基础上,利用譬如仿真或数学建模的方法进行分析预测。通过了解其相关失效机理,发现产品内在或产品技术中的问题并进行提前预防和干涉[1,2]。

1 电子产品应力损伤模型

故障物理主要关注产品的失效和损伤模式,当今可用于电子产品的仿真技术的应力损伤模型有板级应力损伤模型和器件级应力损伤模型两类[1]。

1.1 板级应力损伤模型

扳机应力损伤模型又可细分为互连热疲劳模型和互连振动疲劳模型两类。

1.1.1 互连形式的热疲劳损伤模型

在循环温度作用下,热疲劳是最常出现的失效模式,由于电子产品各材料热膨胀系数不尽相同,当出现不同的热应力作用时,会出现不同程度的膨胀和收缩,间接导致相应材料的应力集中现象,从而导致材料的裂纹失效。典型的热应力疲劳数学模型如下:

1.1.2 互连形式的振动疲劳损伤模型

在现实使用过程中,典型电子设备会遭受外围振动激励而振动,电子设备中的电路会遭受不稳定的振动应力,电路板上的各种元器件譬如焊点、镀通孔会产生疲劳作用而导失效,振动疲劳损伤数学模型如下:

1.2 器件级应力损伤模型

器件级应力损伤模型又可细分为电子迁移损伤模型、与时间有关的介质击穿模型和热载流子注入损伤模型三类。

1.2.1 电子迁移导致的损伤模型

在各种强电流通过导线时,金属离子会在电应力的作用下进行移动,并形成因电子迁移产生的空隙或裂纹,电子迁移是典型电子设备中最主要的失效形式,其数学模型为:

1.2.3 热载流子注入而导致的损伤失效模型

热载流子是指能量大、被加速过的载流子,此类载流子往往处于不平衡状态,当能量达到或超过其界面极限时会集中注入氧化层中,使氧化层因能量不均衡引起器件电参数性能退化[3],这就是载流子注入效应,其应力损伤模型为:

2 基于故障物理的可靠性预计流程

故障物理理论认为产品的失效主要由热、振动、电灯应力叠加形成。仅从统计学理论和角度去研究是远远不够的,需要采取主动监测的手段来预防和提升产品的可靠性。譬如从产品源头的材料分析、结构分析、强度分析等来揭示失效机理。并通过仿真的方式来指导设计改进,提高产品的可靠性水平。

可靠性仿真主要包括:数字样机建模、应力分析和损伤分析三部分。

基本流程为设计输入-失效机理确定-应力分析-损伤分析-输出[1]。

(1)设计输入:包括产品的结构、材料、元器件及电路设计等信息;

(2)失效机理确定:确定产品待分析的失效原因、失效机理,即最可能导致产品故障的失效原因与机理;

(3)应力分析:主要分析热应力、振动应力和电应力的要求;

(4)损伤分析:主要针对热损失、振动损伤、电损伤进行分析,并针对分析进行多应力损伤计算和产品失效寿命预测;

(5)可靠性输出,针对分析结果输出时效信息矩阵和设计改进方案。

3 典型应力分析和损伤分析

3.1 典型应力分析

典型常用的应力分析有振动应力分析、基于温度循环的热效应应力分析和电子应力分析。

3.1.1 热效应应力分析

热应力分析是根据产品的材料、结构、工作环境温度、自身的发热、冷却空气流速、流量等信息建立描述产品热特性的流体力学(CFD)模型,分析热响应和热应力分布。通过仿真和分析,获得所关心元器件、结构、零部件的局部应力[4,5]。

3.1.2 振动应力分析

振动应力分析是根据相关产品结构、安装方式等信息,根据产品经受到的振动载荷的类型(正弦、随机、冲击)和施加方式等边界条件,建立描述产品振动特性的有限元分析(FEA)模型。并有针对性地开展模态分析、振动响应分析、冲击响应分析,计算电路板等模态、最大位移变化等参数来直接反映产品的结构

3.1.3 电应力分析

电应力分析是根据电路原理图,各工作状态的输入信号、电源及负载特征参数,元器件设计信息,建立描述电路功能特性(EDA)模型。根据电路设计要求,包括根据GJB/Z35降额设计标准,确定的仿真分析的电应力类型(电压、电流、结温、功耗、扇出和频率等)和降额因子,在EDA模型中添加输入信号激励、电源和负载,利用直流工作点仿真和瞬态仿真方法进行电路工作状态的稳态和瞬态仿真,获取指定工作状态下各元器件在时域上的仿真参数,利用应力分析法提取元器件参数时域仿真数据中的电应力信息,包含:最大值、最小值、平均值、均方根值、峰峰值等,在此基础上,可对器件内部结构进行建模,通过芯片功能结构分析获得相关电应力参数[1]。

3.2 损伤分析

电子器件的故障主要集中在温度失效、振动失效和电子失效上,故障物理研究针对上述失效模式进行损伤分析,并提出改进方法。损伤分析主要方法分为单应力损伤分析和多应力损伤分析[1,4,5]。

3.2.1 单应力损伤分析

对热和振动应力分析,需在二者单独分析或计算的基礎上,将各参数输入相应的应力损伤模型。

对电应力来说,需分析晶体管中的譬如栅极电压、漏极电压、栅极电场强度等关键参数并把它作为电迁移效应等作为失效模型输入。然后计算得出晶体管在上述失效影响下的失效时间。

3.2.2 多应力损伤分析

在多应力损伤计算时,假设各种失效机理之间相互独立,不发生相互影响,需分为两种情况:对同一失效点发生的不同失效机理,需要用损伤累积方法来处理;对不同点的多个失效机理,需采用故障竞争方法来处理[6]。

损伤累积方法:对损伤型失效机理来说,失效过程可以看作是损伤程度趋于临界损伤值的累积过程。累积损伤分析的结果是产生在给定时间内各潜在失效点的累积损伤量,当累积损伤量达到1时,失效就会发生,因此可进一步计算到该产品中各潜在失效点的失效时间。累计损伤分析中最有代表性的是Miner线性累积损伤法则:

4 PCB板故障物理可靠性应用

PCB板属于典型的电子设备,应用场景众多,前期获取材料主要为玻璃纤维和相关芯片信息,其失效模式主要为热疲劳失效和振动失效,因此需要对产品进行热效应应力分析和振动应力分析。

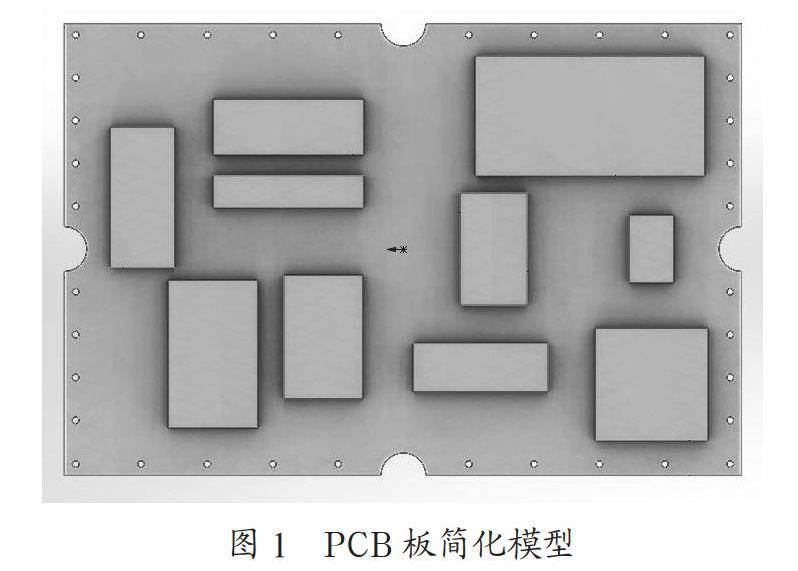

4.1 PCB板建模简化

PCB板材料主要为玻璃纤维,为简化分析难度和计算量,将其看成单一材料进行仿真分析,简化模型如图1所示。

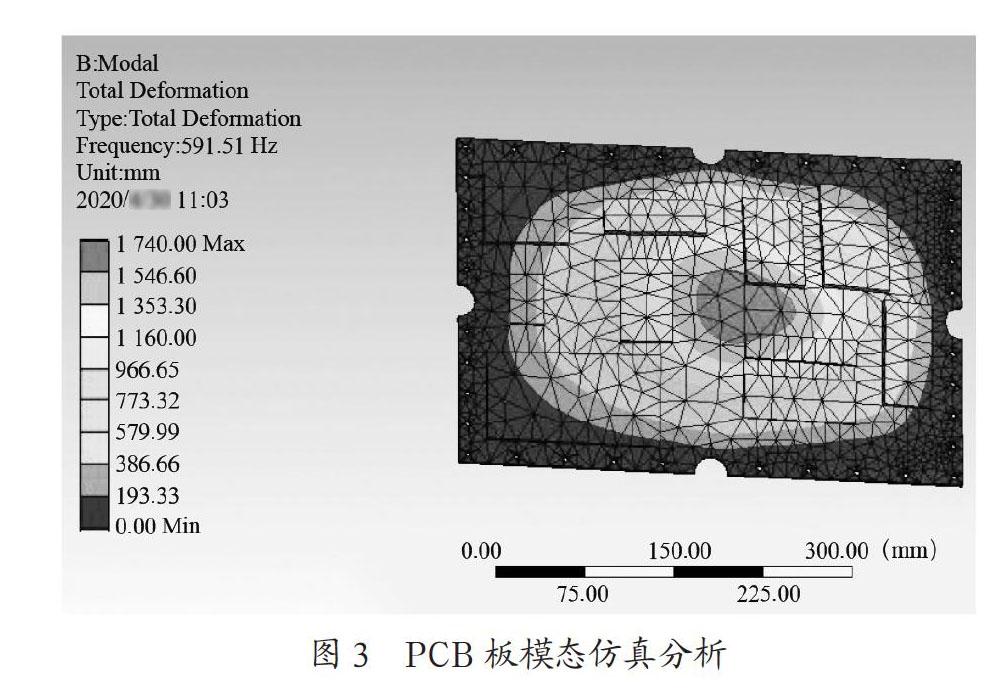

4.2 热分析

PCB板热分析,考虑在相关元器件增加温度应力、热对流应力、热流应力、热辐射应力及考虑产品内部发热的情况下仿真温度结果如图2所示。

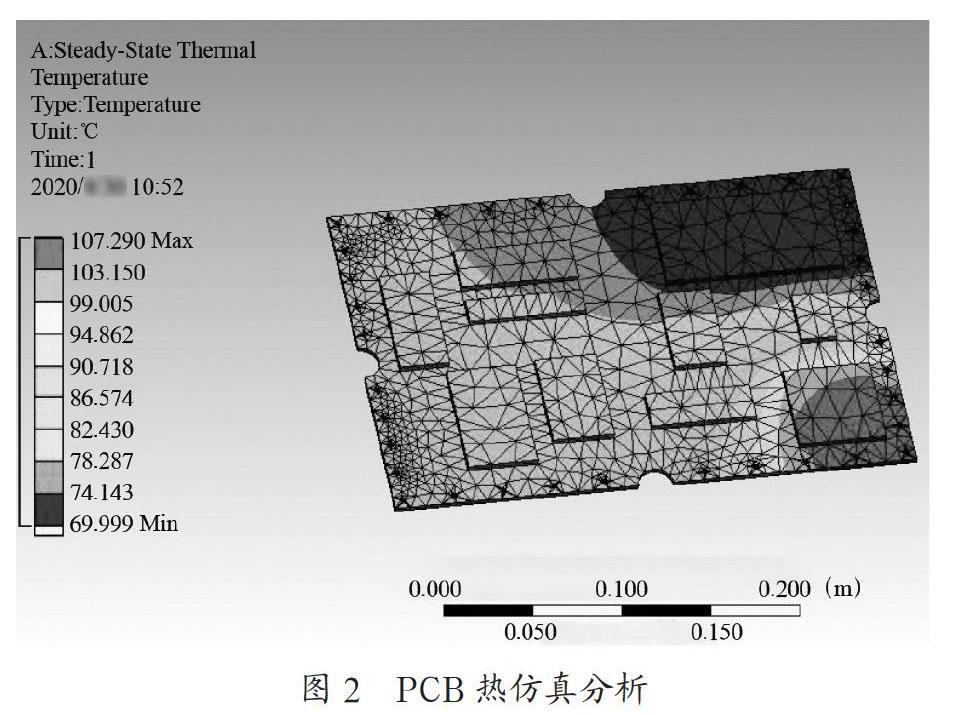

4.3 振动分析

PCB板振动分析可进行静模态分析,将板周围螺钉位置进行固定后,静模态分析仿真结果如图3所示。

4.4 仿真结果分析

(1)通过热分析可知设备整体热设计较为合理,平台环境70 ℃时PCB板表面的平均温度为80 ℃左右,因其中一款芯片发热量较大,局部温度达到107 ℃,需在其附近增加散热风扇;

(2)设备整体结构设计较为合理,一阶模态达到591 Hz,满足使用要求。

5 结 论

基于故障物理的可靠性分析技术主要研究产品的失效模式,本文通过典型电子产品热应力损伤分析和振动分析可以初步分析典型电子产品的安全性设计提供参考,并为后续损伤分析和改进方案提供技术输入和参考。

基于故障物理的可靠性分析技术已在航空重点型号电子设备研制中获得了尝试和应用,并取得了良好的效果,有力地支撑了重点型号高可靠性要求的设计实现。针对今后的研究可从以下三个方面开展:

(1)可靠性仿真的核心是应力损伤模型,随着产品的设计、工艺不断改进,应力损伤模型的参数甚至形式都会发生变化,必须开展应力损伤模型的分析、验证与研发,形成覆盖产品主要失效机理的应力损伤模型的库,支撑产品可靠性设计分析。

(2)目前板级可靠性仿真分析方法已比较完备,工程中应用良好,而针对器件内部失效的可靠性分析方法由于器件内部结构参数难以获得,电参数难以分析等多种原因,尚处于研究状态,难以工程应用,必须开展器件内部应力损伤模型的工程应用方法研究,并开发相应的软件工具,形成可以分析各种故障的可靠性仿真方法。

(3)开展可靠性仿真分析的最佳时机是产品研制早期,在初样设计基本完成时开始,其间经历建模仿真-设计改进-模型改进的若干次循环,直至设计定型之前最终完成。

参考文献:

[1] 曹胜.基于故障物理的电子产品可靠性预计与试验研究 [D].成都:电子科技大学,2016.

[2] 骆明珠,康锐.基于故障物理的惯导电路可靠性预计新方法 [J].中国惯性技术学报,2013,21(6):828-833.

[3] 王林国.基于混杂系统模型的电力电子电路参数性故障诊断 [D].杭州:浙江大学,2006.

[4] 王云,邵将,曾晨晖.电子设备的环境应力损伤模型 [J] 装备环境工程,2010,7(6):213-216.

[5] 马岩.印制电路板详细模型的热仿真分析 [J].机械设计与制造工程,2016,45(1):52-55.

[6] 李永红,曾晨晖.电子产品基于故障物理的可靠性设计优化方法研究 [J].航空标准化与质量,2008(4):39-43.

作者简介:陈胜坚(1981—),男,汉族,广东广州人,技术总工,本科,主要研究方向:电子装备环境及可靠性应用技术。