埋弧焊钢管生产中钢板铣边坡口参数分析

曾德胜

(中石化石油机械股份有限公司 沙市钢管分公司, 湖北 荆州434001)

埋弧焊钢管的焊缝质量受内外焊坡口形状的影响较大, 准确理解铣边坡口和焊接坡口的关系, 对焊接形貌控制有重要的影响。 焊接坡口主要来源于铣边坡口, 因此通过对直缝和螺旋埋弧焊钢管生产过程中的铣边坡口准确测量, 以得到较为明确的坡口变化规律。

1 铣边坡口基本定义

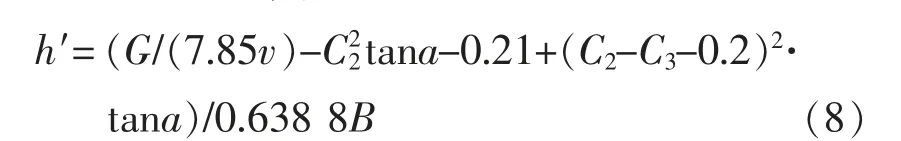

为了从理论上分析焊接坡口各尺寸之间的关系, 对理论和实际坡口的参数进行定义。 在工艺评定中, 理论埋弧焊管内外焊坡口示意如图1 所示,其中a1和a2为设定的坡口角度, P 为钝边尺寸。

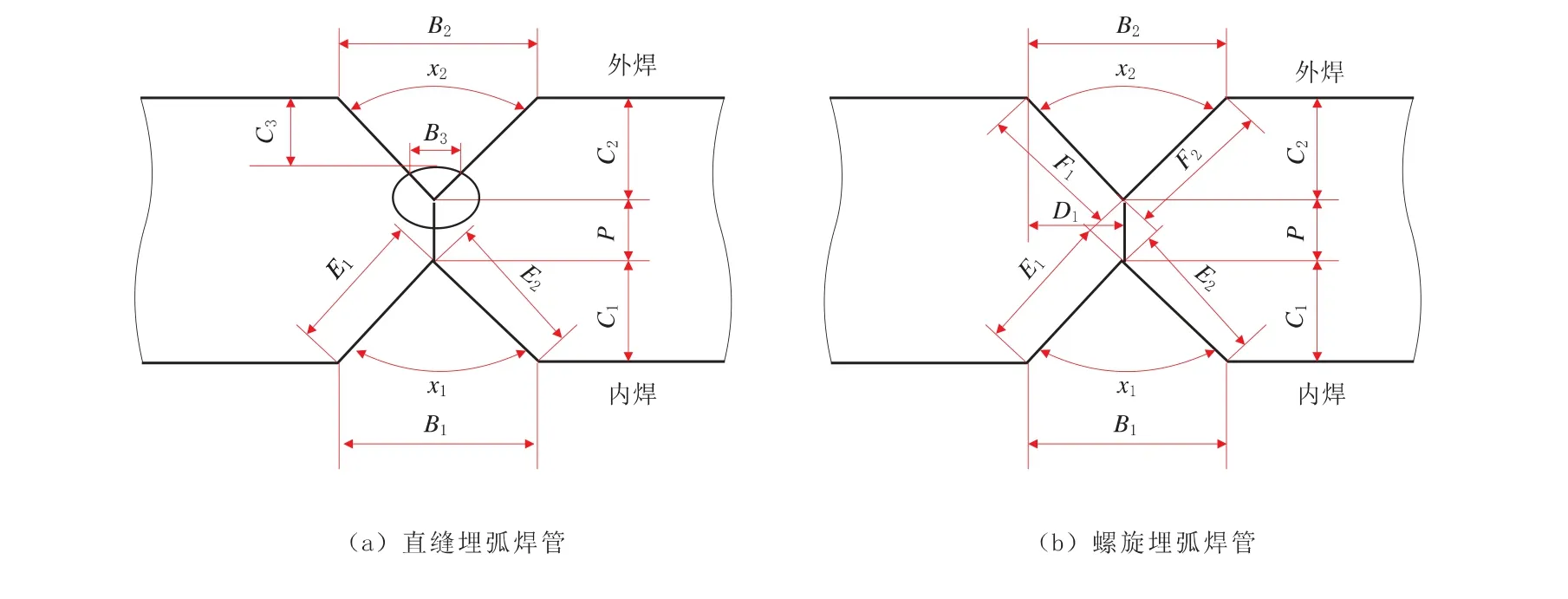

从理论上说, 坡口是对称的, 内焊的总开口角度x1=2a1, 外焊的总开口角度x2=2a2。 但在实际生产中, 上述参数并不容易测量得到, 故建立可测量的内外焊坡口示意, 如图2 所示。

图1 理论上的埋弧焊管内外焊坡口示意图

图2 测量用内外焊坡口示意图

图2 中, B1和B2分别表示内焊、 外焊的坡口宽度; B3为预焊的宽度; C1和C2分别表示内焊、 外焊的坡口高度; C3为直缝预焊后的外焊高度; D1表示坡口根部距左侧表面母材距离,用来观察坡口是否对称, 以根据实际偏差微调铣边; E1和E2分别表示内焊坡口左右斜边长; F1和F2分别表示外焊全坡口斜边长; P 表示钝边;x1和x2分别表示内焊、 外焊合缝后的坡口角度。

实际生产时, 关注的是坡口的宽度和深度,以及坡口角度从铣边到焊接时的变化情况。 通过测量斜边长F 和宽度B, 可计算得到坡口角度, 即

同时, 对比角度变化, 来计算坡口面积。 通过测量C2和C3可得到预焊高度C预=C2-C3, 以便计算熔深和外焊面积。

2 直缝埋弧焊管的坡口测量和分析

2.1 铣边坡口参数

采用德国SMS MEER 公司生产的BKB600-4500 型铣边机进行焊管焊接坡口加工, 铣刀盘直径为650 mm, 该设备采用PROFIBUS-DP 控制系统[1]。 下面以Φ1 016 mm×21 mm L485M直缝焊管为例来描述钢板铣边坡口尺寸和质量。

原料宽度为3 098~3 108 mm, 铣边后的宽度为3 095 mm, 铣削量最大13 mm。 刀盘转速与带钢的钢级和厚度、 铣削深度、 铁屑厚度及递送速度有关[2-3]。 铣边理论分析示意如图3 所示。 图3 中B0为原始板宽, B1为工作宽度, v1为进板速度, v2为刀座旋转速度, D 为刀盘直径。 铣边采用顺铣法[4], 刀盘直径D=650 mm,上、 下坡口和钝边刀均按顺序装在一个刀盘上,每种16 个刀片, 一次铣出坡口。 如果板宽超过铣削范围, 则分为多次进板铣削。

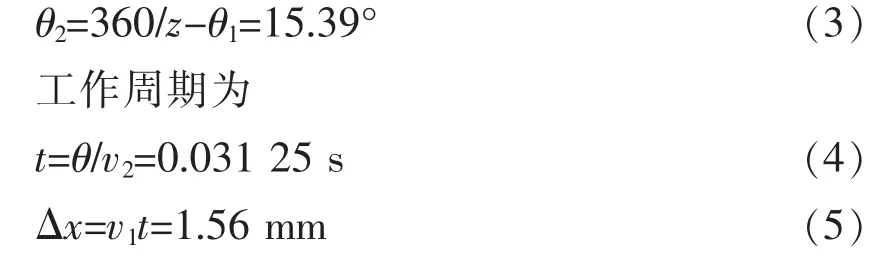

图3 (b) 中, 当前一个铣刀在B 点时, 后一个铣刀在A 点, 在一个工作周期内, 钢板向前移动的距离就是CD 段的距离Δx。 具体设定参数为: B0=3 100 mm, B1=3 095 mm, 则

v1=3.0 m/min, v2=120 rpm, 刀 片 数z=16,计算得到θ1=7.11°, 则

图3 铣边理论分析示意图

则每刀波纹间距b=Δx=1.56 mm, 刀盘转1 圈的波纹间距B=bz≈25.0 mm, 绘图测量每刀波纹深度w≈0.003 mm。

常见的铣边坡口缺陷包括铣边不稳定、 脱铣、 加工精度差等[5]。 虽然铣刀本身的波纹很小,但安装位置不佳可使每圈波纹深度w 达到0.3 mm以上 (此时波纹间距B 约为25 mm)。 钝边波动, 对预焊和内外焊有一定影响, 需要检查铣刀和刀座安装到位, 安装后测量铣刀的径向跳动,一般控制在0.06 mm 以内[2]。

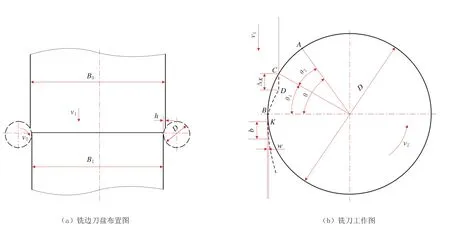

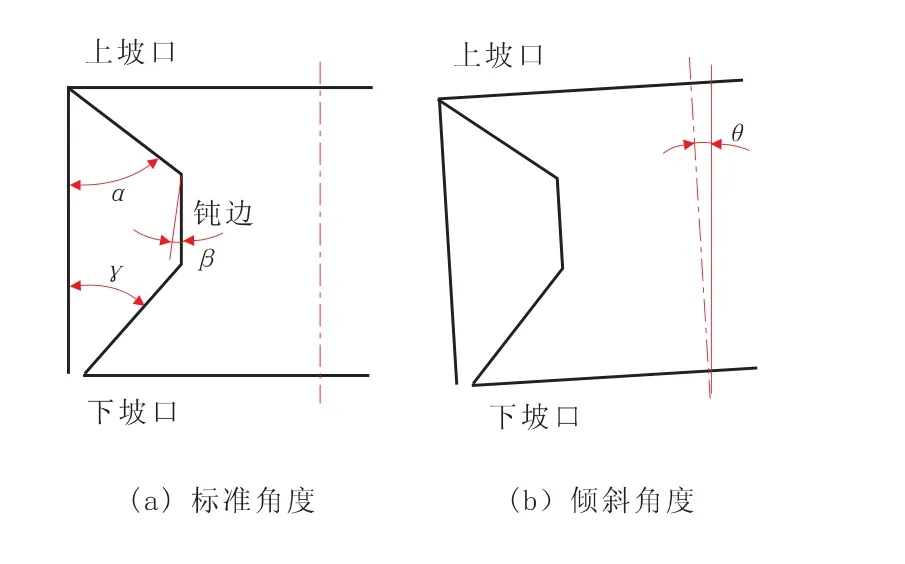

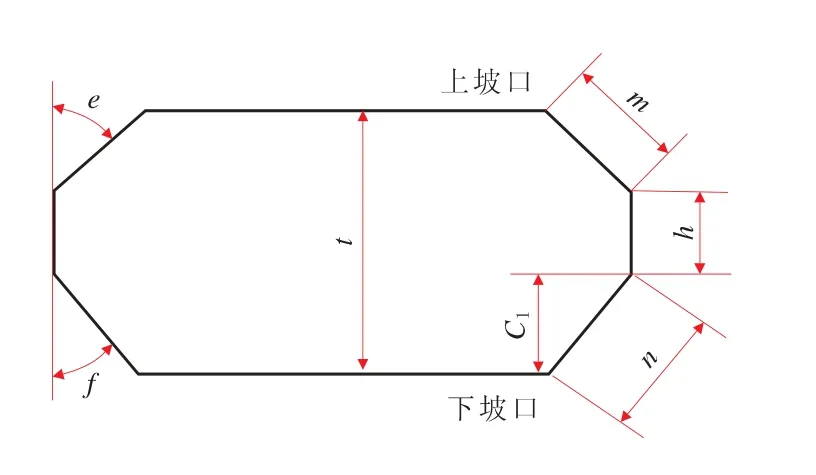

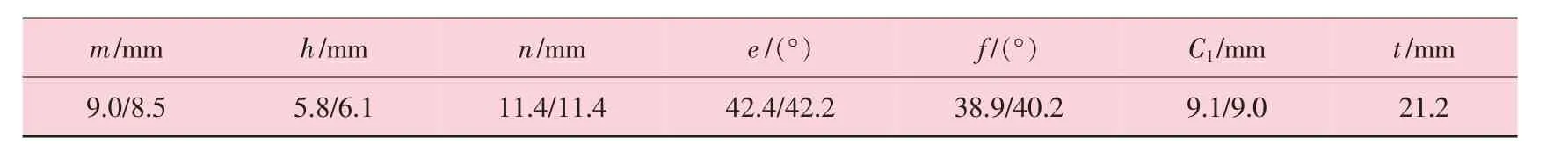

铣边工艺要求设定的上坡口α=45°, 下坡口γ=37° (如图4 所示)。 其中, 上坡口对应内焊,下坡口对应外焊。 一般钝边角β=2°, 刀座角度θ=1°±1°, 则对应铣边后的钢板角度e=α-β+θ, f=β+γ-θ (如图5 所示)。 同时, 对上坡口斜边长度m、 下坡口斜边长度n、 下坡口高度C1[6]以及钝边高度h 进行测量以检验上述数据。 Φ1 016 mm×21 mm 规格钢管的钢板铣边坡口参数测量结果见表1。 按理论计算e=45°-2°+1°=44°, f=37°+2°-1°=38°, 计算结果与测量结果在误差范围内(±2°)。

钝边h 的波动对焊接熔深和烧穿缺陷都有影响, 应控制在±0.5 mm 内, 实际工艺设定为±1.5 mm 导致控制坡口能力不足。 下坡口高度C1值存在一些差异, 用m 和n 反映并不直观, 在生产中需要控制在1 mm 内。

图4 铣边刀座角度示意图

图5 铣边坡口测量示意图

表1 Φ1 016 mm×21 mm 规格钢管的钢板铣边坡口参数测量结果

2.2 内外焊坡口及影响因素

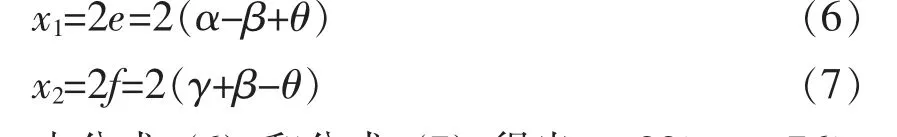

当钢管合缝良好时, 直缝焊管内外焊坡口角度可按下面的公式计算, 即

由公式(6) 和公式(7) 得出x1=88°、 x2=76°。直缝埋弧焊管内外焊坡口参数测量结果见表2。 由表2 可看出, 理论计算和实际结果存在一定的差值, 可能是钢板和铣边存在一定的误差, 也可能在成型时存在一定的压延量, 从而减小了坡口角度。 预弯、 成型到预焊岗位的工艺控制可能产生正负噘嘴及合缝不严的情况, 会对内外焊坡口产生系统性影响。 在钢管实际生产过程中应使坡口合缝良好, 保证焊接工艺的稳定。 当钢板边缘存在局部翘曲, 使得外坡口变大时, 需要密切注意检查外坡口尺寸变化, 及时调整焊接规范, 避免焊接缺陷的产生。

表2 直缝埋弧焊管内外焊坡口参数测量结果

通过上述分析, 在直缝埋弧焊管平板焊接工艺评定时, 应采用a1=e, a2=f 的参数来设置坡口(见图1 和图5), 从而与实际焊接坡口一致。

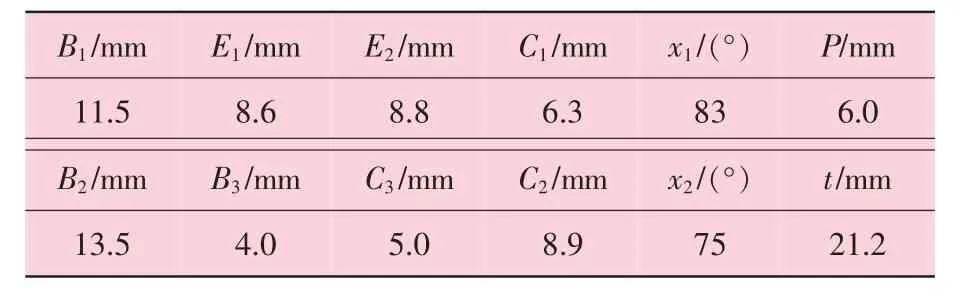

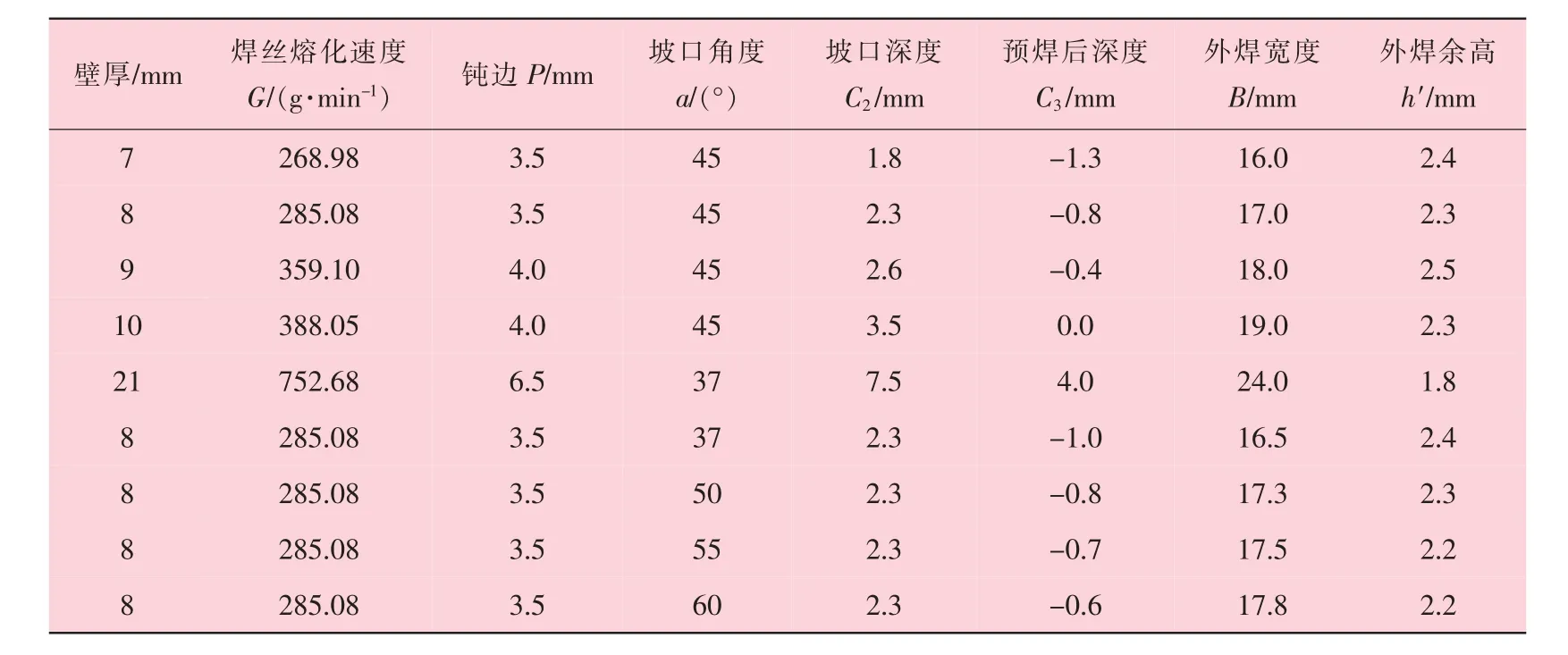

2.3 薄壁焊管坡口优化

目前直缝焊管焊接坡口铣边所用的坡口刀座角度有30°、 34°、 37°和45°, 在生产薄壁焊管(壁厚<10 mm) 时, 采用45°刀座铣边, 发现外焊缝余高偏高, 往往在2.3~2.8 mm, 有时超过用户要求, 需要进行修磨处理。 这使得防腐层在焊缝顶部明显减薄, 增加了防腐成本。 另外, 焊缝余高还会降低焊接接头的疲劳性能[7]。 因此,有必要采用更大的坡口角度进行薄壁焊管坡口加工。 根据其他厂家的生产实践, 薄壁钢管采用50°~60°的刀座更为合理[8]。

由于焊缝熔敷截面积等于坡口面积和余高面积之和 (直缝焊管坡口需减去预焊面积), 而余高面积与余高h′和焊缝宽度B 的乘积成正比,焊缝熔敷截面积由焊丝熔敷量决定, 则计算得到直缝焊管外焊缝余高h′的经验公式为

式中: h′——外焊余高, mm;

G——焊丝熔化速度[9], g/min, G=∑kIaUb;

v——焊接速度, m/min;

C2——外焊坡口深度, mm;

C3——预焊后坡口深度, mm;

a——外焊铣边坡口角度, (°);

B——外焊宽度, mm。

焊缝宽度一般是坡口宽度加10~15 mm, 为了在坡口宽度变化时能计算该处余高, 故单独列出。薄壁管不同坡口下外焊余高理论计算结果见表3。

表3 为理论计算值, 考虑到实际坡口和规范的波动范围, 以及预焊精整岗位对管端外焊道加厚的要求, 薄壁焊管外焊余高实际在2.3~2.8 mm,还需要降低到1.5~2.5 mm, 越低越好。 对8 mm 壁厚焊管, 分析了从37°~60°的坡口角度a, 很明显,a 角度越大, 外焊余高越低, 但考虑到同一个铣刀要适应多个壁厚, 因此采用居中的角度55°为好。

表3 薄壁管不同坡口下外焊余高理论计算结果

控制薄壁焊管外焊余高的方法是: ①采用先外焊后内焊工艺方法, 以减小外焊熔敷量, 增加外焊宽度; ②采用较小铣边(3.5 mm 左右), 但存在产生烧穿缺陷的风险; ③采用较细焊丝进行焊接, 焊丝直径从4.0 mm 改为3.0 mm, 以保证焊机在小电流(<500 A) 下稳定工作; ④采用较大铣边坡口, 将坡口角度由45°改为55°。 薄壁焊管外焊余高经优化设计后可以降低到1.0 mm[10], 但需要铣边和预弯等主机岗位的设备工艺进一步优化。

3 螺旋埋弧焊管的坡口测量和分析

3.1 铣边坡口参数

由于采用上卷成型, 钢卷展开时两侧板边倾向于向上翘曲[11], 在采用2~3 对压辊以压平板边的同时, 铣边刀也要相应倾斜, 以铣出直钝边,θ 在0~6°之间 (见图4)。 采用HK0602 型铣边机, 分为粗铣和精铣, 分别粗铣直边、 精铣钝边和上下坡口[12]。 其中, 粗铣刀盘直径850 mm, 刀座48 个; 精铣刀盘直径600 mm, 刀座34 个。因为一体成型机组车速限制, 铣削波纹比直缝焊管短一些, 下面以Φ1 016 mm×17.5 mm L485M 钢管为例来具体说明。

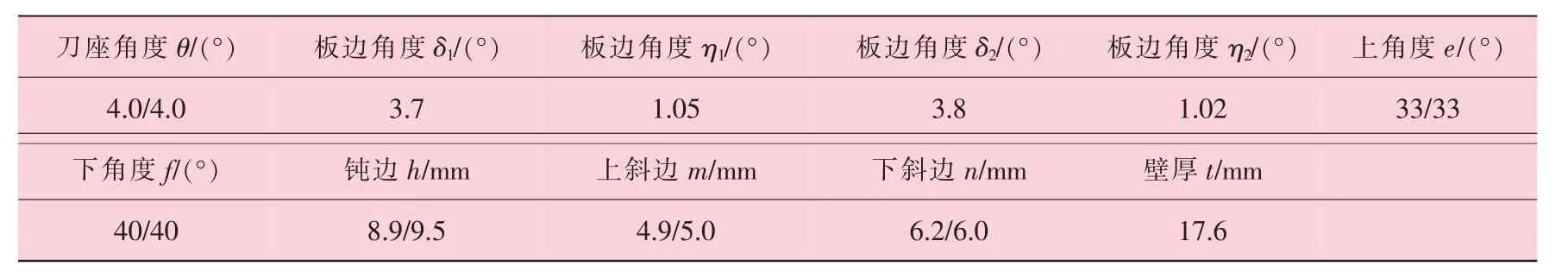

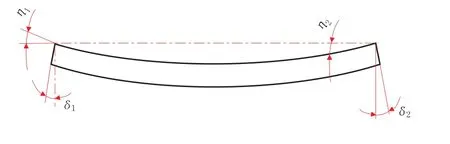

工艺和设备设定为: α=35°±3°, β=0°, γ=40°±3°。 由于部分参数现场难于测量, 主要对便于测量的参数进行了记录, 螺旋成型铣边坡口实测值见表4, 参数如图6 所示。 理论计算钝边角度β=θ-η, 由于铣刀处无法测量, 实际测量β=δ-η, 在实际生产中为1°~3°。

表4 螺旋成型铣边坡口实测值

图6 螺旋成型板边角度示意图

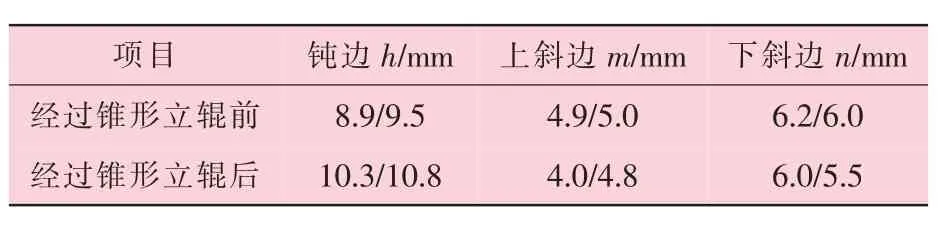

表5 经过锥形立辊后坡口尺寸参数变化情况对比

3.2 内外焊坡口及影响因素

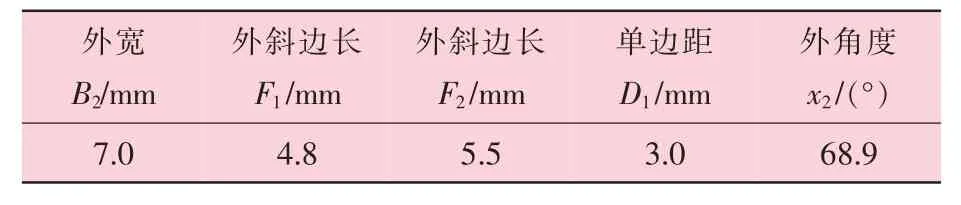

螺旋机组在铣边后有预弯, 然后还有两侧锥形立辊[11], 用于控制带钢跑偏, 对铣边钝边和坡口有修正作用, 锥形角应与实际钝边角度β 一致。 在Φ1 016 mm×17.5 mm 螺旋钢管生产时未使用预弯, 一是无需预弯即可成型, 二是预弯能力对厚板变形能力不足。 实际上, 在经过锥形立辊后, 钢板在上下导板压辊的作用下处于较为平直的状态, 板边存在少量塑性变形, 坡口尺寸发生了变化, 钝边尺寸增加, β≈0~5°, 此时外焊角度x2显然会变小。 经过锥形立辊后坡口尺寸参数变化情况见表5。

螺旋焊管成型内外焊的坡口尺寸实测值见表6。 其中, 外焊角度x2为计算值, 比设计值80°±6°小很多。 对头前后由于板边波动大, 外焊坡口角度还会小1°~2°。 其主要原因是钢卷在铣边前未进行多辊矫平, 对头前后板边翘曲反而减少, 使得外坡口变小。 因此, 需要在适当的时候增加矫平机[13], 并根据实际使用情况进行必要的改进[14], 以提高铣边坡口的精度。

表6 螺旋焊管成型内外焊坡口实测值

从以上分析可知, 螺旋焊管内外焊坡口角度受到板边翘曲、 铣边角度、 预弯、 锥形辊挤压等共同影响, 在合缝时, 符合工艺标准的参数可正常合缝, 正常的波动会影响焊缝的表面成形, 而焊缝重合量基本不变。 但在实际生产时, 为保证成型稳定, 采用正噘嘴k (成品测量的正噘嘴为0.4~0.9 mm), 则为保证合缝良好, 应将铣刀倾角θ 略微减小。 总结的螺旋焊管焊接坡口公式为

显然, 公式 (9) 和公式 (10) 比直缝焊管的经验公式更为全面, 可作为焊管坡口的通用计算公式。

通过上述分析, 在螺旋焊管的平板焊接工艺评定时, 采用a1=α, a2=γ, P=h 即可。 螺旋成型也需要控制外焊余高, 以减少成本, 在薄壁管上可适当增加刀座角度到45°~55°。

4 铣边坡口控制

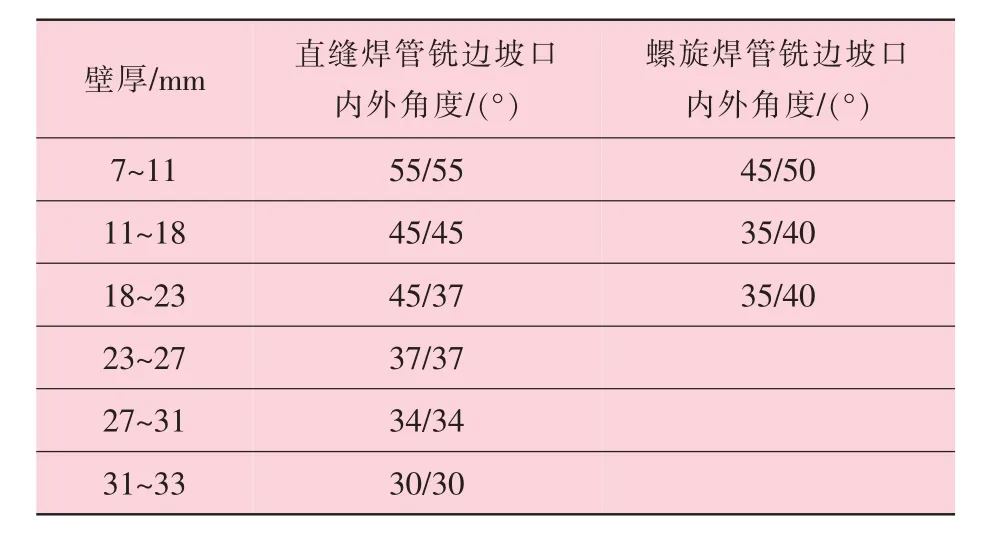

在埋弧焊管生产过程中, 采用合缝紧密的内外焊坡口为理想生产状态。 当钝边和坡口角度、坡口高度出现较大偏差时, 需进行矫正或微调,常用的铣边坡口角度设计参数见表7。

表7 常用的铣边坡口角度设计参数

通过对焊管坡口参数的分析和优化, 可以精确控制焊缝形貌, 有利于埋弧焊管生产过程中对焊接工艺参数的优化调整[8,15], 可以达到降低焊材消耗和涂敷成本的目的, 从而提高企业生产效益。

5 结 论

(1) 直缝和螺旋埋弧焊管铣边坡口和内外焊坡口角度的计算均满足本研究总结的经验公式。

(2) 螺旋埋弧焊管内外焊坡口角度受到板边翘曲、 铣边角度、 预弯、 锥形辊挤压等因素共同影响, 合缝时需要根据具体情况对相关参数做适当调整, 保证合缝良好。

(3) 对于直缝和螺旋埋弧焊薄壁钢管, 应采用较大的铣边坡口角度, 内外角控制在45°~55°。