复杂条件下山体开挖控制爆破技术的应用

张计璨,林 飞,刘武军,刘丰华

(1.中煤科工集团淮北爆破技术研究院有限公司,安徽淮北235000;2.湖北凯龙化工集团股份有限公司,湖北荆门448000)

1 工程概况

某绿色动力再生能源有限公司提升改造,进行厂区扩建,需将厂区东侧及北侧部分山体进行开挖清除。 拟开挖山体主要由上侏罗统九里坪组强-微风化含角砾晶屑熔结凝灰岩组成,山顶分布残坡积含碎石粉质黏土。 山体岩土组成可分为2 个工程地质层组,4 个工程地质亚层,各岩土层物理力学性质特征分述如下:

1)1 层含碎石粉质黏土:灰黄色,稍湿-湿,松散-稍密,碎石棱角状,大小2 ~15 cm,含量为5% ~20%,层厚1.0 ~5.2 m。 属普通土,开挖等级Ⅱ级。 推荐地基承载力基本容许值[fa0] =140 kPa。

2)2 层强风化含角砾晶屑熔结凝灰岩:灰黄色,矿物风化蚀变强烈,组织结构已大部分破坏,风化裂隙发育,岩质较软弱,岩体破碎,呈碎裂松散结构。 层厚1.5 ~3.0 m,属软石,开挖等级Ⅳ级。 推荐地基承载力基本容许值[fa0]=400 kPa。

3)3 层中风化含角砾晶屑熔结凝灰岩:灰色、灰紫色,坚硬,块状构造,节理裂隙发育-较发育,微张-闭合,隙面粗糙不平,铁锰质渲染,岩体较破碎-较完整,呈块碎状镶嵌结构-块状结构。 岩石饱和抗压强度Rc=116.6 MPa。 层厚大于10.0 m。岩体基本质量等级Ⅲ级,属坚石,开挖等级Ⅵ级。推荐地基承载力基本容许值[fa0]=1 500 kPa。

4)4 层微风化含角砾晶屑熔结凝灰岩:灰色、灰紫色,坚硬,块状构造,节理裂隙较发育,闭合,隙面粗糙不平,岩体较完整,呈块状砌体结构,局部较破碎。 岩体基本质量等级Ⅱ级,属坚石,开挖等级Ⅵ级。

工程总方量约189 828 m3,包括边坡工程、截水沟、平台水沟及排水沟开挖。

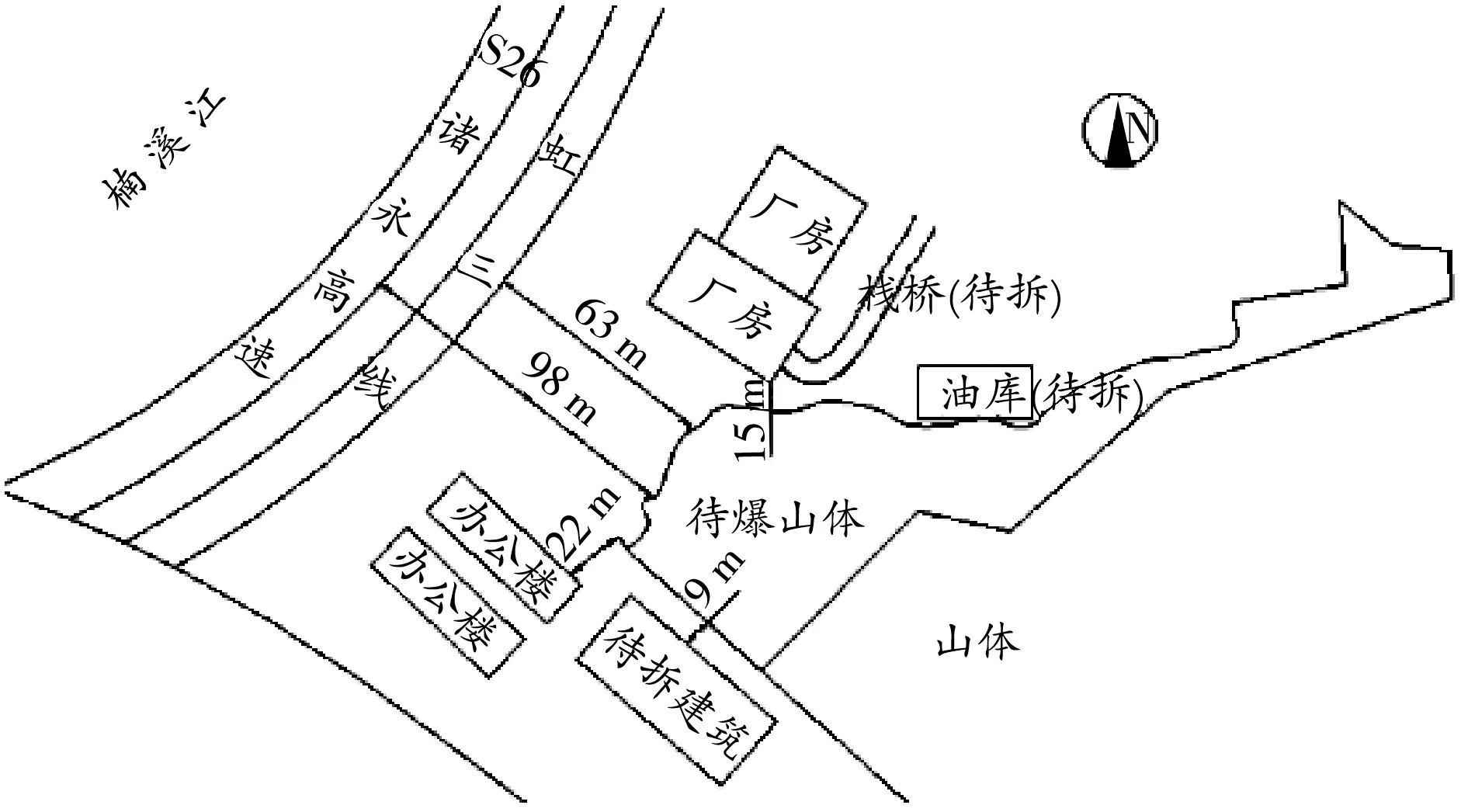

2 山体开挖环境

现场开挖山体需爆破施工,条件极其复杂,场地平整3 面均需要保护。 场区北侧15 m 处为公司厂房、栈桥;东北侧72 m 处为厂房和排水渠道,厂房地下有部分预埋工业水管;西侧63 m 和98 m 处为县道和高速公路;西南侧22 m 处为公司办公大楼;南侧9 m 处为待拆建筑物和道路设施,开挖山体的周边环境如图1 所示。

图1 开挖山体的周边环境

爆破作业期间公司正常运行,道路车辆正常行驶,场地内有多家施工单位正在进行护岸建设,现场施工人员、设备、车辆较多,爆破条件极其复杂。

爆破作业期间必须确保爆破飞石、滚石不破坏建筑物和道路,同时避免爆破振动对建筑物、路基及地下管线的影响,确保安全[1]。

3 山体爆破方案

由于爆破作业区域距离办公楼、厂房以及高速公路距离较近,设计爆破方案时,必须加强监测监控。 严格控制装药量、确定最小抵抗线以及选择爆破作用指数是控制飞石的关键[2]。

在设计爆破方案时,严格控制一次起爆药量以满足振动安全控制标准,调整微差爆破时间提高爆破振动频率,调整爆破方向以及采用不同装药结构等综合减振。 同时考虑建(构)筑物的动力响应,在安全的基础上综合考虑爆破效果和爆破工期。

采用弱松动爆破,在爆破近区,采用浅孔小直径(38 mm)分散装药比常规集中装药爆破可降振60% ~75%[3]。 因为浅孔分散装药爆破不能满足工期要求,所以在“多钻孔、少装药”的原则下,采用以深孔爆破为主、浅孔爆破为辅的爆破施工方案,严格控制最大单段药量及深度。

4 爆破设计

4.1 边坡预裂爆破设计

根据地形地貌条件、地层岩性、结构构造、节理裂隙产状与坡向的关系、风化和破碎程度等条件,丘陵斜坡未见崩塌、滑坡等不良地质灾害,天然边坡稳定性较好,具备采用深孔预裂爆破开挖边坡的条件[4]。

边坡分Ⅴ级,其中Ⅰ级、Ⅱ级、Ⅲ级边坡垂直高度均为10 m,边坡角度分别为73.3°、73.3°、63.4°,Ⅳ级、Ⅴ级边坡坡度均为53.1°。

炮孔采用轴向空气间隔装药,径向间隙装药,竹片绑扎,导爆索起爆。

主要爆破参数见表1(以Ⅰ级边坡为例)。

表1 主要爆破参数

装药结构包含3 个方面:孔口堵塞方法、长度,线装药密度,孔底加强装药。 孔口用黄泥封堵药包,堵塞长度为3.0 ~3.5 m,在堵塞过程中,力求做到不过紧,使药卷保持在孔中央的位置,孔底50 cm 为加强装药段,其余段为一条ø32 mm 乳化炸药药卷捆绑在竹片上,靠孔口堵塞段1 ~2 m 为减弱装药,仅用一条ø32 mm 乳化炸药药卷捆绑。

起爆网路采用分段起爆,每4 个孔为一段。 在同一时间段内采用导爆索起爆,各段之间用MS-5段导爆管雷管引爆。

4.2 浅孔控制爆破设计

对于开挖深度小于5 m、无法满足深孔爆破的区域及山体距建筑物较近的区域采用浅孔松动爆破与机械破碎相结合的方法进行开挖作业,控制爆破效应。

布孔形式采用单孔或梅花形;装药结构为连续装药;爆破深度在3 ~5 m 区域采用直径为90 mm的潜孔钻机钻孔,3 m 以下区域采用直径为38 mm手风钻钻孔。

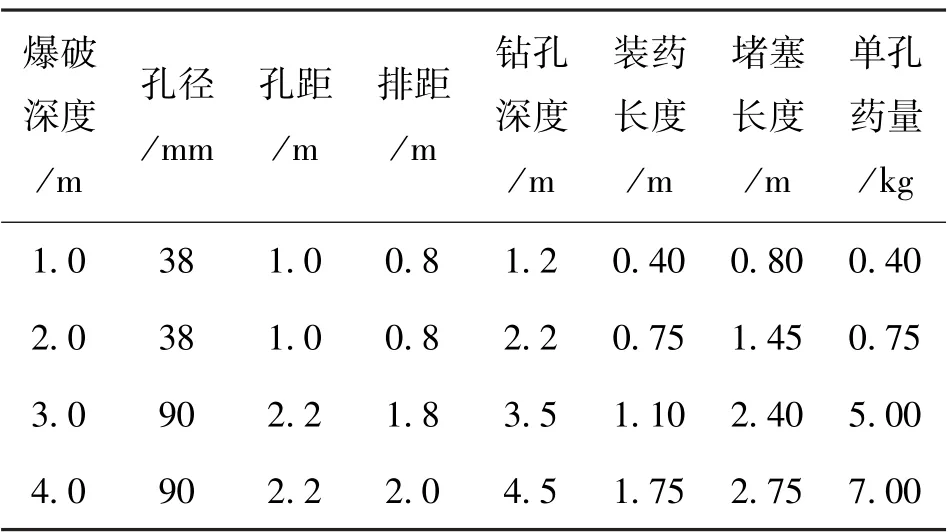

浅孔控制爆破的主要爆破参数见表2。

表2 浅孔控制爆破的爆破参数

4.3 深孔控制爆破设计

对于开挖深度大于5 m 区域采用深孔松动控制爆破方法实施爆破开挖。

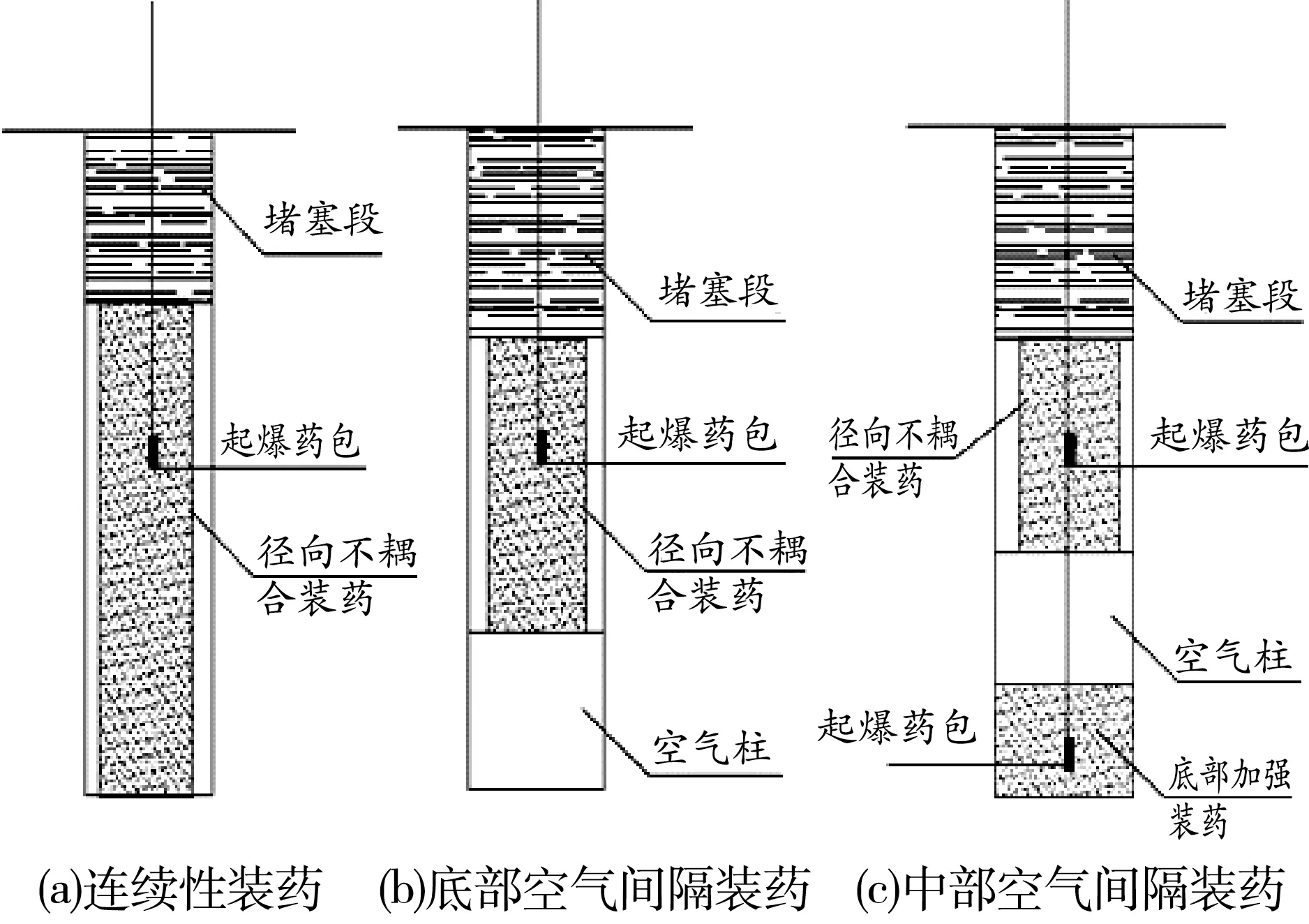

布孔形式为梅花形或矩形布置;装药结构为孔底空气间隔装药及径向间隙装药;钻孔采用直径为90 mm 的浅孔钻机钻孔。

深孔控制爆破的主要爆破参数见表3。

表3 深孔台阶爆破的爆破参数

装药结构为连续性装药结构及空气间隔装药结构,如图2 所示。

图2 装药结构示意图

4.4 起爆网路及起爆顺序

1)起爆时间

决定微差爆破振动强度的主要参数是分段装药量和延迟间隔时间[5],确定合理的微差爆破间隔时间对改善爆破效果与降低地震效应具有重要作用。

微差间隔时间存在最佳值,选择毫秒导爆管雷管,网路延时为75 ~380 ms[6]。

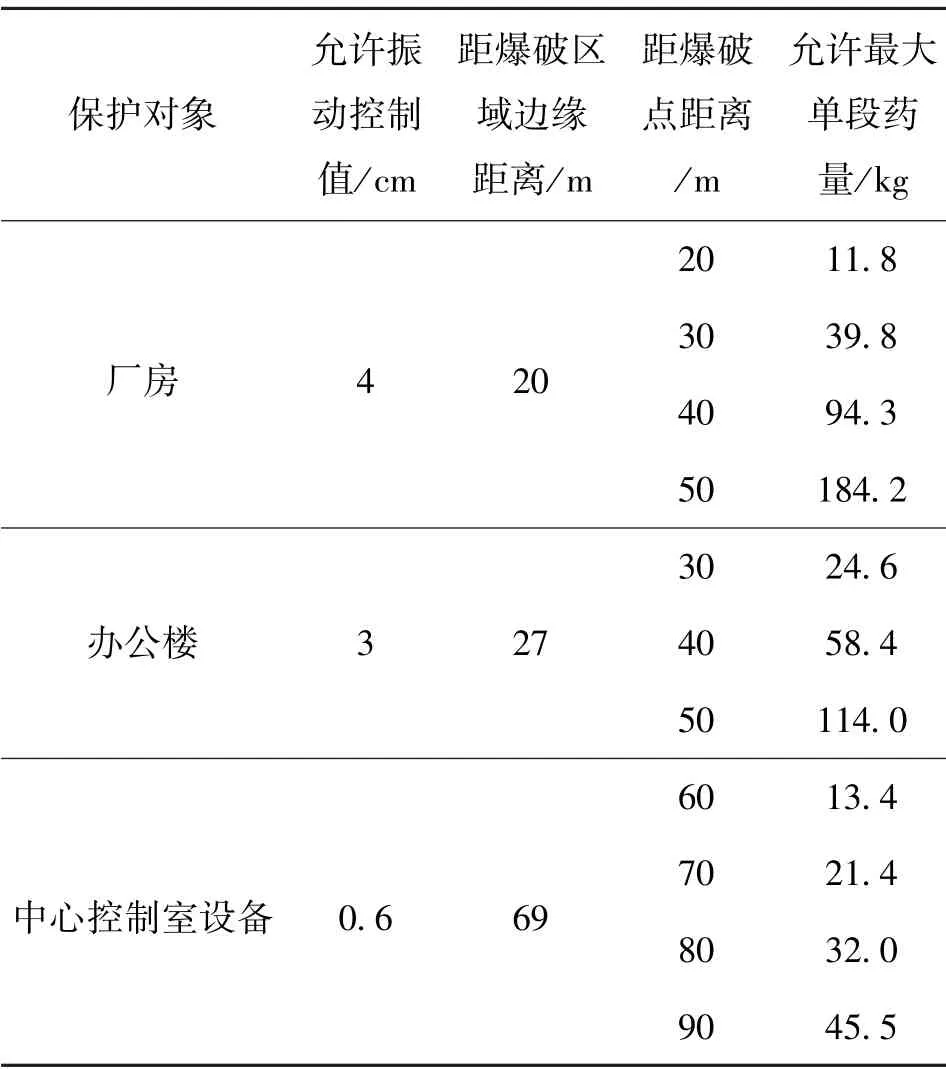

2)起爆网路

采用孔外延期爆破。 孔内全部装MS-10 段导爆管雷管,孔间用MS-5 段雷管接力传爆,排间用MS-6 段雷管接力传爆。 为确保爆破安全可靠,深孔装2 发毫秒导爆管雷管,爆破网路如图3 所示。

图3 主爆炮孔爆破网路及起爆顺序

预裂爆破起爆网路采用分段起爆,每4 个孔为一段。 在同一时间段内采用导爆索起爆,各段之间用MS-3 段毫秒导爆管雷管接力引爆[7-8]。 爆破网路如图4、图5 所示。

图4 预裂爆破与光面爆破网路

图5 预裂孔与主爆炮孔一次起爆爆破网路

3)爆破规模

采用分区控制爆破规模。 距离厂房和办公楼20 ~30 m 的爆破区域,每次爆破1 ~2 排炮孔,总炮孔数不超过30 个,爆破总药量不超过350 kg;30 ~40 m 爆破区域,每次爆破不超过3 排炮孔,总炮孔数不超过60 个,爆破总药量不超过700 kg;其他爆破区域,每次爆破不超过4 排炮孔,总炮孔数不超过150 个,爆破总药量不超过2 000 kg。 浅孔爆破,每次爆破总药量不超过200 kg[9]。

5 爆破安全防护

由于爆破作业的周边环境极其复杂,公司必须连续运营,高速路不能封闭,所以必须杜绝爆破飞石。

对爆破过程摄像分析,修正爆破参数。 采用摄录机对爆破过程进行拍摄分析,通过沙袋、炮被运动轨迹,分析发生飞石的可能性。 通过选择合理的爆破作用指数、提高堵塞质量、不耦合装药、空气间隔装药、孔口覆盖沙袋、胶质炮被和高强度网覆盖等措施控制飞石产生;设置保留岩体,阻挡爆区侧向飞石;炮口堵沙袋,并用炮被覆盖,以控制爆破飞石[10-12]。

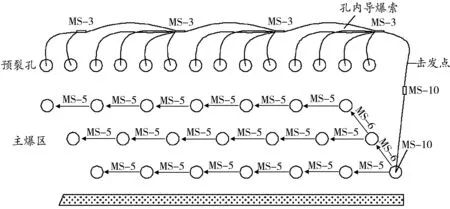

爆源至厂房、办公楼、虹三线县道、中心控制室设备、S26 诸永高速路基、后江隧道的最近距离分别为20、27、68、69、103、215 m。 根据被保护物的爆破振动控制阈值计算出其距爆破点不同距离时的允许最大单段药量[13],见表4。因为高速公路路基、县道及后江隧道与爆破区的距离远大于办公楼,而爆破振动控制值相同,因此,表4 不再列出其允许最大单段药量。

表4 被保护物在不同距离时的允许最大单段药量

由表4 可知:

1)距厂房30 m 以内区域最大单段药量控制在12 kg 可以保证被保护物的安全;距厂房30 ~40 m以内区域最大单段药量控制在39.8 kg 可以保证被保护物的安全;

2)距办公楼30 m 以内区域最大单段药量控制在12 kg,30 ~40 m 以内区域最大单段药量控制在24.6 kg 可以保证被保护物的安全;

3)其他区域最大单段药量控制在40 kg 可以保证被保护物的安全。

6 结语

1)爆破作业工程量较大,并且爆破环境极其复杂,采用控制爆破技术解决了山体开挖工期紧张的问题。

2)采用弱松动爆破技术方案,不耦合装药、空气间隔装药,同时优化最大单段药量,满足了被保护物的爆破振动控制阈值;通过对炮孔口压沙袋和覆盖胶质炮被,控制了飞石的产生,保证了公司的正常生产运营及高速路、县道的正常通车,实现了工程爆破作业的安全目标。