新型煤炭浮选机结构优化设计研究

荀 帅

(霍州煤电集团吕临能化有限公司选煤厂, 山西 吕梁 033200)

引言

随着社会的不断发展,对能源需求量的增加,要求煤矿企业在整个煤炭开采过程中的各个环节都要提高工作效率。通过浮选工作可以将煤炭的细腻颗粒进行筛选,使真正有效的煤炭物料能够应用于实际使用当中。目前常用的煤炭浮选机设备主要分为机械式浮选机、喷射式浮选机以及浮选柱式等三种浮选方式[1]。随着煤炭开采量的增多,对浮选设备的机械化性能和浮选性能的要求进一步提高,现有的浮选设备无法有效满足目前的煤炭行业开采现状,造成了煤炭开采使用效率不高,形成了自然能源的浪费。此外,机械式浮选机设备对于极小的粉尘级颗粒无法有效排除掉,对于一些使用煤炭进行生产的发电厂和化工厂的生产过程造成了不利的影响。因此,结合目前浮选机设备结构的不足之处,通过对现场实际工作情况的观察,将机械式、喷射式浮选机进行结合,设计出新型的浮选机结构,各取两种浮选机结构的优点,通过有限元数值分析软件对新型浮选机工作性能进行模拟分析[2]。研究成果可为煤炭行业浮选设备的结构设计提供思路。

1 常用浮选设备分析

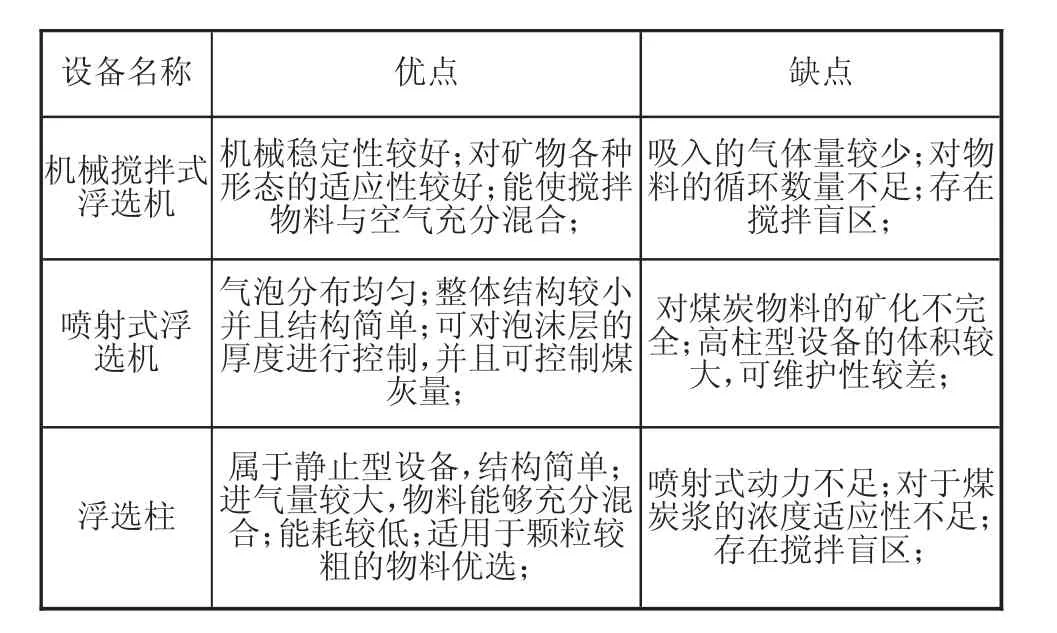

目前,煤矿行业常用的机械式浮选机、喷射式浮选机以及浮选柱式等三种结构形式的浮选机均具有各自的结构特点以及优缺点,具体总结如表1所示[3]。

通过表1可以得出机械搅拌式及喷射式浮选机在结构上有共同点。它们的浮选工作腔体都分为三个工作区,分别为:浆气混合区、浮选区、刮泡区。在浆气混合区内通过气体高速流转形成紊流状态,两者的内部槽体结构相似,但有一定结构的不同,结合两种浮选机结构形式设计出新型的浮选机结构。

表1 常用浮选机设备优缺点统计表

2 新型浮选机设计思路

通过对机械搅拌式及喷射式浮选机在结构优缺点方面的分析,应将两者结构优势进行互补,新型浮选机结构应充分结合优势特点,在此基础上得出的新型浮选机应具有以下优势[4]:

1)工作性能稳定,不会随着工作过程的进行产生性能方面的波动;

2)应保证矿物浆液气体能够充分混合,并保证混合浓度的均匀性;

3)工作腔内流体流场盲区较小;

4)工作负荷较大,能够对大规模煤炭量进行处理;

为实现以上结构方面的优化改进,主要对“叶轮-定子”结构进行研究分析,通过对“叶轮-定子”结构在流场方面的工作状态模拟,优化“叶轮-定子”结构模型参数以设计出新型浮选机的结构。

3“叶轮-定子”结构参数设计

3.1 结构要求

煤炭浮选机的“叶轮-定子”结构是影响其浮选性能的关键结构。结合机械搅拌式、喷射式浮选机的“叶轮-定子”结构,选取两者结构的优良部件进行组合,通过调研市场设备资料信息,选取XJA-S25型机械搅拌式浮选机以及FJA22型喷射式浮选机为新型浮选机的设计提供参考[5]。

要求新型浮选机的煤炭处理量为70 t/h左右,精煤产率在85%左右。新型浮选机对于煤炭颗粒的精选粒级为 0~0.8 mm,质量浓度应该保持在80~190 g/L,针对不同类型的煤炭漂浮颗粒有较强的适应性。

3.2 参数选取

通过对XJA-S25型机械搅拌式浮选机和FJA22型喷射式浮选机实际参数的考虑,将“叶轮-定子”结构选取的参数如下[6]:

1)叶轮直径为125 mm;

2)叶轮与定子结构直径之比为1∶1.2;

3)定子与叶轮的轴向间隙为5 mm;

4)定子与叶轮的径向间隙为5 mm;

5)定子内圆直径为137mm,外圆直径为189mm;

6)根据XJA-S25型机械搅拌式浮选机的导向叶片夹角取值范围,将新型浮选机的向叶片夹角设置为60°,选取导向叶片的个数为18个。

4 仿真模型建立

通过PRO/E三维建模软件对“叶轮-定子”结构的模型进行建立,去除零碎部件提高有限元仿真工作效率,并将零碎部件按实际重量对整体结构进行配重,以保证仿真的精确性。将PRO/E与仿真软件ANSYS进行数据连接通讯,在ANSYS软件中对“叶轮-定子”结构进行网格单元的划分,选取6节点4节面的SOLID45号网格单元,通过网格划分后的网格数量为71 183个,网格单元示意图如图1所示。

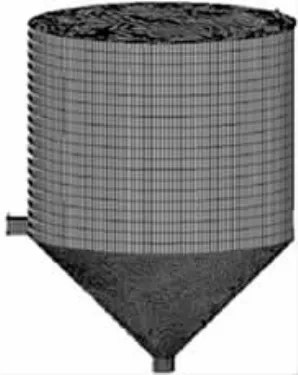

将已划分好的“叶轮-定子”结构网格模型与浮选槽进行匹配,如图2所示。按照实际工况条件施加载荷并设置模型的边界条件。设置液相、气相密度,并定义重力加速度为9.81 m/s2,气含率设为0.25,气液相速度设为1.42 m/s.

5 结果求解分析

5.1 湍流强度对比分析

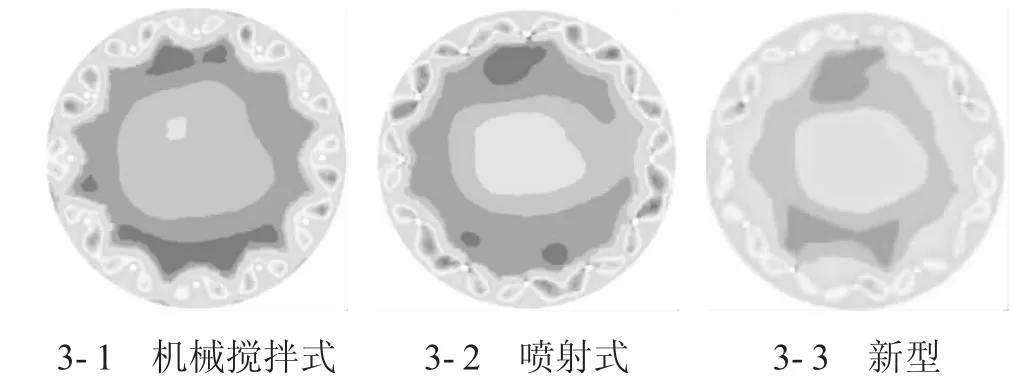

将新型浮选机、XJA-S25型机械搅拌式浮选机、FJA22型喷射式浮选机仿真结果计算的湍流强度进行对比分析,如图3所示。

由图3可知,新型浮选机湍流强度与原有结构相比数值有明显的下降,通过数据提取数值,数据下降率为33.41%,说明工作槽内湍流强度在下降的同时也确保了内部湍流状态的稳定性,湍流分布更加均匀,新型浮选机结构的设计起到了明显的效果。

5.2 液气相运行速度对比分析

如图4可知,新型浮选机内部结构的液气相运动速度相比于机械搅拌式、喷射式的速度分布云图来说更加集中于工作槽的中部,将最大速度位置优化为结构的中部,减小了物料颗粒最大速度值,下降比例为31.29%,减小了工作槽的振动,延长了工作槽使用的寿命,并且提高了物料浮选的工作效率。说明新型浮选器结构能够使物料颗粒的运动速度放缓,充分使物料颗粒得到了搅拌,使各个物料颗粒的分布运动更加均匀。

图1“叶轮—定子”结构网格示意图

图2 浮选机工作槽网格模型示意图

图3 湍流强度进行对比分析云图

图4 液气相运行速度进行对比分析云图

6 结语

通过将XJA-S25型机械搅拌式浮选机与FJA22型喷射式浮选机结构进行结合,选取两种浮选机结构的优点进行新型浮选机结构设计。通过数值模拟技术结果显示新型浮选机结构的流场分布规律符合浮选机内作用区的分布特征,在定子盖板以下的浆气混合区矿浆的紊流比较大,存在较多的涡流,利于矿化气泡的形成。在浮选区和刮泡区矿浆流速较小,流场较为稳定,处于层流状态。研究成果为浮选机设备结构优化设计提供了思路。