树莓果浆微波泡沫干燥过程能量吸收与利用

秦庆雨,郑先哲,王 磊,朱 勇,刘 辉,张友朋,徐 浩

(东北农业大学工程学院,黑龙江 哈尔滨 150030)

浆果中含有多种营养成分,具有较高的食用与保健价值[1]。采收的鲜浆果湿基含水率高达90%,不易贮藏,限制了浆果保鲜与食用。干燥是延长新鲜浆果贮藏期和增加产品附加值的有效方式,同时,浆果干制品也可满足市场对天然安全类食品的需求[2]。微波干燥具有整体加热速率快等优势,但干燥过程中易出现热失控现象,影响干燥品质。泡沫干燥可大幅增加物料表面积加快干燥速率,但传统泡沫干燥以热空气作为物料干燥的热源,相比微波干燥,干燥时间大幅延长。微波泡沫干燥法能够综合微波干燥和泡沫干燥两种方式的优势,相比传统干燥方法,具有干燥效率及产品品质高等优势,适合高黏度、热敏性类物料干燥,如树莓、蓝莓、黑加仑等[3]。但受微波干燥电磁场分布不均匀、物料性质等因素的影响,干燥过程常出现能量利用不均及微波能利用率过低等问题,导致局部温度过高、活性物质易降解,生产成本大幅增加,严重降低干燥效率及干品品质[4]。因此,优化微波能吸收与利用是当前微波热加工研究的热点问题[5]。

目前针对微波能吸收与利用的研究主要包括以下两方面:一是从微波设备结构优化方面,如优化磁控管排列和干燥室结构等提高微波能吸收率,李羲[6]确定3 个微波馈入口耦合时,物料内部温度分布更为均匀,微波能利用效率最高,Prommas等[7]发现磁控管配置方式可改善干燥过程样品内部温度不均匀现象、提高微波能的有效利用;二是从工艺参数优化方面研究,如优化微波强度、物料厚度等参数以提高微波系统内能量利用率,Ambros等[8]研究表明微波功率是影响干燥特性和效率的主要因素,Jafari等[9]研究不同微波功率和不同料层厚度下稻谷层温度和水分变化,优化出最高微波能吸收率的工艺参数。干燥均匀性及微波能利用率是评价物料微波能吸收与利用的重要指标,且干燥均匀性是影响产品品质主要因素,干燥过程微波能利用率是影响产品加工成本的主要因素[10]。目前,在浆果微波泡沫干燥方面,关于同时保证干燥均匀性和高微波能利用率的工艺研究鲜见报道。

为明确微波泡沫干燥条件对干燥均匀性及微波能利用率的影响规律,优化出高品质高能效的浆果果粉生产工艺参数。本实验通过模拟微波干燥腔内料层电场分布,分析物料干燥不均匀的本质原因;采取单因素试验研究不同干燥条件对泡沫果浆干燥特性、干燥均匀性(温度均匀性及含水率均匀性)及微波能利用率的影响规律,以期满足浆果高能效、高品质的干燥生产需要。

1 材料与方法

1.1 材料与试剂

树莓浆果(平均初始湿基含水率为90%),采自东北农业大学园艺学院实验站。

分子蒸馏单甘脂(食品级) 佳士力添加剂(海安)有限公司;大豆分离蛋白 山东省临沂市山松生物制品有限任公司;羧甲基纤维素 天津市致远化学试剂有限公司。

1.2 仪器与设备

MXD21S型连续式微波干燥设备(最大输出功率21 kW,每次最低可调功率1 kW,精度10 W) 南京三乐微波技术发展有限公司;T-420红外热像仪 美国FLIR Systems公司;DZF-6030A型真空干燥箱 上海一恒科学仪器有限公司;HH-4型数显恒温水浴锅 常州智博瑞仪器制造有限公司;ARRW61型分析天平 上海奥豪斯公司;JJ-1型增力电动搅拌器 江苏省金坛市医疗仪器厂;JYL-Y5型高速破壁料理机 九阳股份有限公司。

1.3 方法

1.3.1 树莓起泡果浆制备和微波泡沫干燥

选择色泽和成熟度一致的新鲜树莓,去杂、放入高速破壁机中,粉碎处理6 min,直至果浆细腻均匀。依据本课题组前期优化的起泡剂配方[4],称取6 g分子蒸馏单苷脂和3 g大豆分离蛋白,溶解于100 mL蒸馏水中,并加入10 mL 0.5 g/100 mL羧甲基纤维素作为稳定剂,搅拌均匀。置于70 ℃恒温水浴锅中,保温30 min,同时用电动搅拌器以60 r/min转速匀速搅拌,得到起泡剂。将起泡剂与树莓果浆按质量比1∶1进行混合,均匀搅拌6 min,制得树莓起泡果浆。

将制备好的树莓起泡果浆均匀平铺于相同规格(0.4 m×0.4 m×0.04 m)聚氯乙烯材质的盛料盒内,置于连续式微波干燥设备输送带中间位置,保证盛料盒在微波干燥腔内匀速前进。微波强度、料层厚度、风速及循环干燥时间的调整均可通过微波控制柜实现,以达到所需的干燥条件。待起泡果浆水分降至安全含水率12%(湿基,下同)后,得到树莓果粉,立即使用红外热像仪采集其温度分布数据,并测定同一盛料盒内不同部位的含水率。

1.3.2 单因素试验设计

以微波强度(2、3、4*、5、6 W/g)、料层厚度(3、4、5*、6、7 mm)及循环干燥时间(2、3、4*、5、6 min)为试验因素(*表示该因素固定时的取值),以温度均匀度、含水率均匀度及微波能利用率为评价指标,研究各因素对其影响的规律,基于MXD21S型连续式微波干燥机的风机风速可调范围为0~2.0 m/s,故取风速中心值(1.0 m/s)作为单因素试验料层表面风速。各因素所取水平以预实验结果为依据,并综合考虑干燥效率及干燥品质。

1.3.3 指标测定

1.3.3.1 温度测定

干燥腔内部料层温度由连续式微波干燥设备的上方红外温度传感器测得,干燥结束后,利用红外热像仪采集料层表面温度图像,需保证红外热像仪与料层之间距离保持不变,且尽快完成红外热像拍摄过程,减小实验误差。

1.3.3.2 含水率测定

采用GB 5009.3—2016《食品安全国家标准 食品中水分的测定》中直接干燥法测定物料湿基含水率。

1.3.3.3 含水率、温度、电场分布均匀度测定

干燥结束后按图1A取样点进行取样,依据GB 5009.3—2016中直接干燥法确定各点含水率;温度取样点分布如图1B所示,采用红外热像仪对微波干燥后的泡沫果浆拍摄温度图像,利用红外热像仪自带软件FLIR Tools对红外图像进行各取样点温度采集;采用COMSOL Multiphysics多物理场仿真软件对微波泡沫干燥过程果浆料层电场分布情况进行模拟仿真,并依据图1C对各取样点进行数据采集。根据公式(1)计算树莓含水率、温度、电场分布均匀度(K),其中ΔX依据公式(2)计算[11]。

图1 温度均匀度(A)、含水率均匀度(B)、电场分布均匀度(C)测定的取点方式分布图Fig.1 Selection of sampling point distribution for temperature (A),water content (B) and electric field (C) distribution uniformity

1.3.3.4 微波能吸收与利用特性指标计算

介电特性:泡沫果浆的介电常数(ε')和介电损耗因子(ε”)是果浆温度和含水率的函数[12],具体计算分别见公式(3)、(4)。

式中:T表示泡沫果浆温度/℃;M表示泡沫果浆含水率/%;D表示泡沫果浆的密度/(g/cm3)。

比热容:泡沫果浆比热容(Cp/(J/(kg·℃)))随果浆温度、含水率及密度不断变化[12],具体计算见公式(5)。

微波能吸收:在微波干燥过程中,物料对微波能的吸收量(Q/(W/m3))计算如式(6)所示[13]。

式中:f表示微波频率(2.45 GHz);ε0表示真空中介电常数(8.85×10-12F/m);E表示料层上电场强度/(V/m)。

微波穿透深度:指其功率衰减到原始值的1/e(36.8%)时对应的距离[14],具体计算如式(7)所示。

式中:Dp表示穿透深度/m;v表示微波在材料内部传播的速率/(m/s)。

微波能穿透物料的临界厚度:指微波与物料作用时穿透的料层深度[15],具体计算如式(8)所示,其中的α按公式(9)计算。

式中:α表示微波在物料内部的衰减因子/(Np/m);λ0表示光在自由空间的波长(0.122 4 m);Lcrit表示微波穿透临界厚度/m。

此时,车内Meridian™英国之宝音响系统奏响恢宏之曲,窗外则是复杂而美妙的画面:新和旧、在地和外来、新时髦和老克勒、本帮菜和咖啡馆,如同加快了播放速度的片段,勾勒出上海之景。

微波能利用率:泡沫果浆吸收微波能将其转化为热能的过程中,用于升温和水分蒸发的能量为有效能,有效能与微波输入能量的比值为微波能利用效率,其可用来评估微波能利用情况[16],微波能利用率(ηen/%)的计算如式(10)所示。

式中:m表示干燥过程中泡沫果浆质量/g;γwp表示泡沫果浆的蒸发潜热/(J/kg);P表示微波功率/W;t表示干燥时间/s;mew表示泡沫果浆水分蒸发质量/g;ΔT表示干燥过程中泡沫果浆干后温度与初始温度的差值/℃。

1.3.4 连续式微波泡沫干燥数值模拟

基于能量守恒与质量守恒方程,采用多物理场仿真软件COMSOL Multiphysics对料层电场、微波能吸收及温度分布情况进行模拟仿真,所选物理场模块有电磁场、固体传热及稀物质传递,为保证数值仿真结果的准确性,对被干燥物料泡沫果浆的网格划分选用“极细化”等级,对磁控管、干燥腔等部分的网格划分选用“细化”等级,模型在Windows 10操作系统、12核、2.5 GHz、64 G的戴尔工作站上完成运算。

1.3.5 验证实验

选取实验实测起泡果浆温度及含水率均匀度作为验证依据指标,与所建模型模拟的温度及含水率分布均匀度进行对比,验证模型的可靠性。采用均方根误差(root mean square error,RMSE)对模型模拟结果的准确性进行评价,计算方法如式(11)所示。

式中:N表示记录的数据总数;Xs表示模拟温度或含水率均匀度;Xe表示实际实验测得温度或含水率均匀度。

1.4 数据处理与分析

2 结果与分析

2.1 微波泡沫干燥条件对果浆干燥特性的影响

2.1.1 微波强度对果浆干燥特性的影响

图2 不同微波强度下果浆干燥过程温度(A)、含水率(B)变化规律Fig.2 Variation in temperature (A) and water content (B) during the drying process of pulp under different microwave intensities

微波强度2~6 W/g时泡沫果浆干燥过程温度及含水率变化规律如图2所示。对应的试验参数为料层厚度5 mm、风速1.0 m/s、循环干燥时间4 min。由图2A可知,随微波强度增大,料层温升速率呈逐渐升高的趋势。其原因是微波强度越大,料层表面电场强度越大,由式(6)可知,料层吸收微波能与电场强度成正比,物料吸收微波能越多,温度升高越快。由图2B可知,随干燥进行,泡沫果浆含水率迅速下降,且微波强度越大,水分蒸发速率越大。其原因是在微波泡沫干燥过程中,物料干燥初期含水率较高,具有较高的介电损耗因子,吸收大量微波能,水分迅速蒸发,水分蒸发加速泡沫果浆气泡的产生和破裂,水蒸气的渗透性增强,促进了泡沫果浆传质过程[17]。微波强度越高,单位质量物料吸收微波能越多,用于水分蒸发能量越多,水分蒸发速率越快,干燥时间越短。

2.1.2 料层厚度对果浆干燥特性的影响

图3 不同料层厚度下果浆干燥过程温度(A)、含水率(B)变化规律Fig.3 Variation in temperature (A) and water content (B) during the drying process of pulp with different material layer thicknesses

固定物料质量,改变料层厚度3~7 mm时,泡沫果浆干燥过程温度及含水率变化规律如图3所示,对应的试验参数为微波强度4 W/g,风速1.0 m/s,循环干燥时间4 min。由图3A可知,料层厚度4 mm时,所需干燥时间最短,温升速率最大。其原因是由式(8)可计算得出,初始状态时泡沫果浆料层穿透临界厚度为3.51 mm。当料层厚度小于4 mm时,随干燥进行,温度不断升高,含水率不断下降,泡沫果浆介电常数降低,微波穿透临界厚度逐渐增加,料层厚度低于微波穿透临界厚度时,未被吸收微波能以其他形式耗散在干燥系统中,泡沫果浆微波能吸收量下降,故干燥过程温度上升速率降低[18]。当料层厚度大于4 mm时,由于微波不能穿透料层,微波能被料层表面及边界吸收,物料内部未能吸收微波能,其温度升高需料层表面部分吸收微波能产生热量向内传递,因而温度上升缓慢。

由图3B可知,当料层厚度小于4 mm时,随料层厚度增加,含水率下降速率增加,干燥时间缩短,当料层厚度大于4 mm时,随料层厚度增加,干燥速率下降。其原因是当料层厚度过低时,料层厚度小于微波穿透深度,微波能未被全部吸收,泡沫果浆总体微波能吸收量下降,用于水分蒸发能量减少。当料层厚度过大时,微波能被料层表面及边界吸收,导致含水率分布不均,且物料质量固定,物料水分蒸发表面积减小,热通量和水分通量值降低,水分蒸发速率减小[19]。

2.1.3 循环干燥时间对果浆干燥特性的影响

图4 不同循环干燥时间下果浆干燥过程温度(A)、含水率(B)变化规律Fig.4 Variation of temperature (A) and water content (B) during the drying process of pulp with different circulating drying times

图4为循环干燥时间2~6 min时泡沫果浆干燥过程温度及含水率变化规律,对应的试验参数为微波强度4 W/g、风速1.0 m/s、料层厚度5 mm。由图4A可知,随循环干燥时间延长,泡沫果浆所需干燥时间呈先减少后增加趋势。当循环干燥时间为2、3 min时,循环干燥时间对温度变化及干燥时间影响较小,干燥所需总时间均为18 min。其原因是由于每次循环过程中微波与物料相互作用时间短,因此电场分布不均及物料吸收特性对干燥均匀性影响不大,故对温度变化及干燥时间影响也不大。当循环干燥时间为4 min时,干燥所需时间最短。其原因是料层每次循环过程中微波能吸收与热能有效利用均达到最大值,促进了泡沫果浆微波干燥过程[20];当循环干燥时间大于4 min时,料层在微波干燥腔时间增加,因电场分布及干燥腔内微波沿纵向传递方式,导致大量微波能被物料表层吸收,加剧干燥不均匀现象,延长了干燥时间。

由图4B可知,料层含水率变化速率呈先上升后下降的趋势。当循环干燥时间小于4 min时,循环干燥时间对含水率变化速率影响不大;当循环干燥时间大于4 min时,随循环干燥时间延长,干燥均匀性降低,泡沫果浆整体起泡量降低,弱化传质过程,水分向外传递速率减慢,干燥速率下降。

2.2 微波泡沫干燥条件对果浆干燥均匀性的影响

2.2.1 微波强度对果浆干燥均匀性的影响

由图5可知,随微波强度增加,果浆干燥均匀度显著增加(P<0.05),微波强度6 W/g条件下,相比微波强度2 W/g,温度及含水率均匀度可分别提高19.29%、16.08%。选取温度及含水率均匀度最低值和最高值两组进行对比分析,其温度和含水率分布情况如图6所示。果浆干后温度及含水率分布不均匀现象明显,随微波强度增大,不同部位温度及含水率整体偏差变小。其原因是微波加热为体加热方式,微波强度较低时,泡沫果浆干燥过程温升及水分蒸发速率较慢,且物料含水率较高,大量微波能被物料边缘处吸收,干燥不均匀现象明显。随微波强度增大,料层表面电场强度增加,单位质量果浆吸收更多微波能,加速果浆内部水分蒸发并产生大量气泡,干后物料均匀度显著增加[21]。另一方面,本研究采用的连续式微波干燥设备,通过增加磁控管开启数量实现微波功率的增大,进而提高微波强度,多个磁控管同时开启时,干燥室内电磁场分布为各个磁控管辐射场强的叠加,能有效提高电磁场分布均匀性,从而改善料层水分和温度分布均匀性。

图5 不同微波强度下物料温度(A)和含水率(B)均匀度Fig.5 Uniformity of material temperature (A) and water content (B)under different microwave intensities

图6 不同微波强度下物料温度(A)和含水率(B)分布图Fig.6 Distribution of material temperature (A) and water content (B)under different microwave intensities

2.2.2 物料厚度对果浆干燥均匀性的影响

图7 不同料层厚度下物料温度(A)和含水率(B)均匀度Fig.7 Uniformity of material temperature (A) and water content (B)under different material layer thicknesses

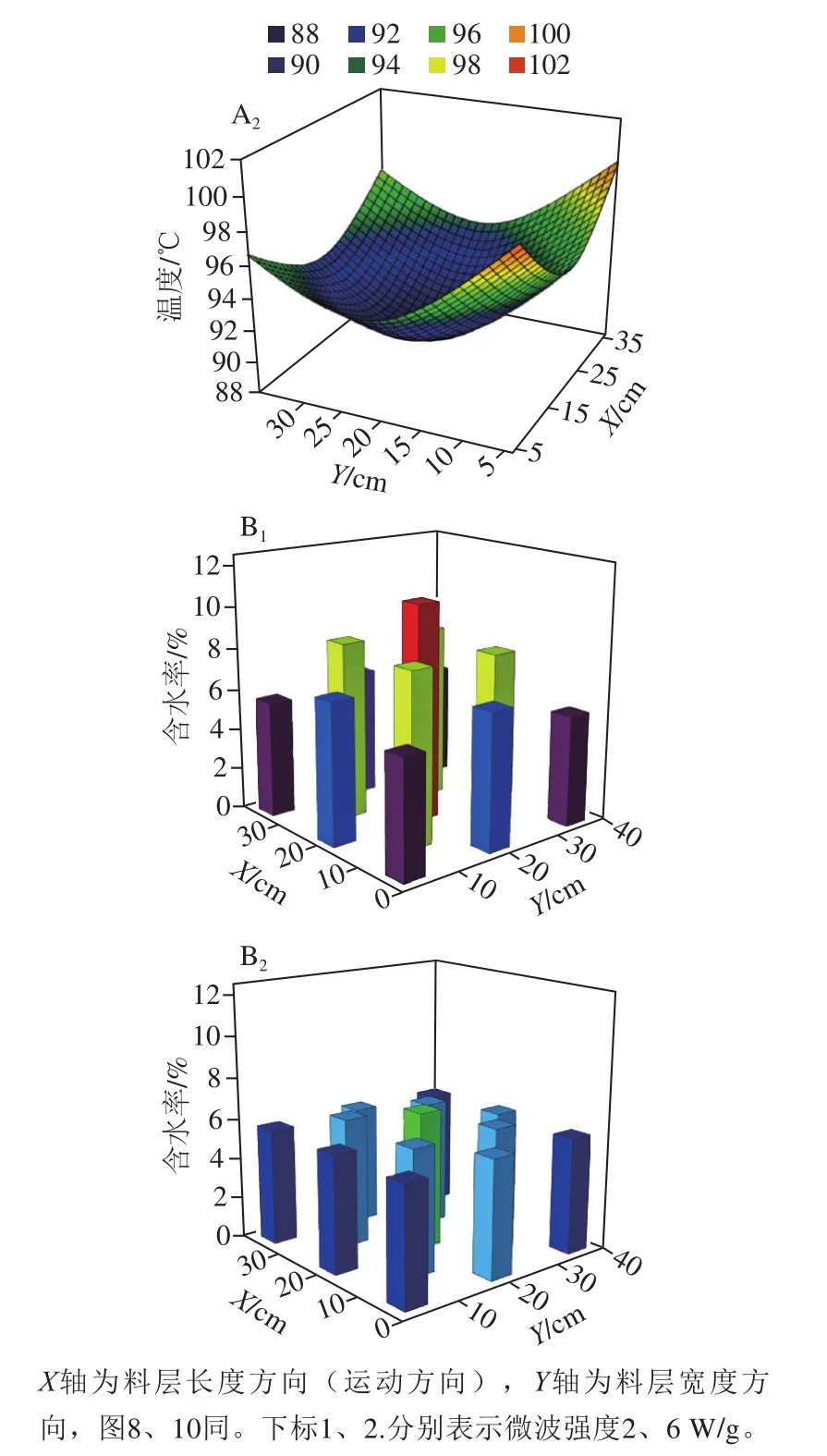

图8 不同料层厚度下物料温度(A)和含水率(B)分布图Fig.8 Distribution of material temperature (A) and water content (B)under different material thicknesses

由图7可知,随物料厚度增加,果浆干燥均匀度显著降低(P<0.05),物料厚度3 mm相比物料厚度7 mm条件下,温度及含水率均匀度可分别提高22.08%、17.98%。选取温度及含水率均匀度最高值和最低值两组进行对比分析,其温度和含水率分布情况如图8所示。随料层厚度增大,不同部位温度及含水率整体偏差变大。其原因是物料厚度较小时,其相对表面积变大,起泡果浆表面传热传质系数较大,可缓解由于物料特性及电场分布不均导致的干燥不均匀现象[22]。随物料厚度增大,初始状态时泡沫果浆料层微波穿透临界厚度为3.51 mm,微波不能穿透料层,微波能被物料边缘处大量吸收,物料边缘处吸收更多微波能用于温度升高及水分蒸发,边缘部分果浆起泡程度较剧烈,温度升高速率和干燥速率差异也增大,且物料总表面积减小,干燥过程中果浆水分蒸发面减小,干燥均匀性降低。

2.2.3 循环干燥时间对果浆干燥均匀性的影响

图9 不同循环干燥时间下物料温度(A)和含水率(B)均匀度Fig.9 Uniformity of material temperature (A) and water content (B)with different circulating drying times

图10 不同循环干燥时间下物料温度(A)和含水率(B)分布图Fig.10 Distribution of material temperature (A) and water content (B)with different circulating drying times

由图9可知,随循环干燥时间延长,果浆干燥均匀度显著降低(P<0.05),循环干燥时间2 min相比6 min条件下,温度及含水率均匀度可分别提高23.54%、14.30%。选取温度及含水率均匀度最高值和最低值两组进行对比分析,其温度和含水率分布情况如图10所示,随循环干燥时间延长,不同部位温度及含水率不均匀程度变大。其原因是当循环干燥时间较短时,料层随输送带运动经历电场疏密分布区,料层电场分布不均对物料干燥均匀性影响较弱;循环干燥次数增加,干燥速率降低,泡沫果浆干燥过程中在自身热质传递作用下可降低温度及含水率分布差异。随循环干燥时间延长,微波与物料相互作用时间变长,料层吸收更多微波能,料层边界热对流效应促进了边界水分蒸发,加快了边界干燥速率。同时电磁场在物料边缘和角落位置的反射,增强了微波能在物料边缘位置聚焦[23]。另一方面,随着温度的升高,物料的损耗因子逐渐增加,损耗因子高的部位会吸收更多的微波能,因而热点处会持续升温,导致干燥不均匀现象更加明显,泡沫果浆温度及含水率分布不均,干燥均匀性显著降低。

2.3 微波干燥腔内料层电场分布规律仿真

2.3.1 不同微波强度下料层电场分布规律

由于微波强度改变会对电场分布产生影响,进而影响物料干燥均匀性,而物料厚度与循环干燥时间对电场分布无影响,为了解微波干燥不均匀本质原因,本实验模拟不同微波强度下连续式微波干燥机内料层表面电场分布。考虑到多个物理场之间的耦合作用,利用电磁场模块和频域研究获取微波传递和分布特征。图11中,从上至下分别为随微波强度增加对应的电场分布图,微波干燥条件为料层厚度5 mm、风速1.0 m/s、循环干燥时间4 min。由仿真结果可知,料层表面电场分布均匀性较差,存在多处电场“强点”和“弱点”区域,且前半部电场“强点”和“弱点”分布较后半部更加明显。

图11 不同微波强度下料层电场分布Fig.11 Electric field distribution of material layer under different microwave intensities

表1 不同微波强度下电场分布均匀度Table 1 Uniformity of electric field distribution under different microwave intensities

由表1可知,随微波强度增加,电场分布均匀性呈升高的趋势,其原因是波导定向引导微波传输到谐振腔内,经过壁面的反射在谐振腔内形成电场分布。对于多馈口微波谐振腔,多个磁控管产生的微波在干燥腔内形成电场叠加,因波导口间存在反射损耗作用,泡沫果浆料层上电场强度表现出“强点”和“弱点”分布特征[24]。且随干燥进行,介电特性指标ε'、ε”逐渐下降,泡沫果浆微波能吸收量逐渐降低,考虑微波能的有效利用,干燥机磁控管排布为前半部密集后半部稀疏方式,故前半部电场“强点”和“弱点”分布更为明显。微波强度较高时,需调节磁控管开启数量来实现微波强度的改变,对于多磁控管同时工作时,干燥室内总场强分布为各耦合口辐射场强分布的迭加,随磁控管开启数量增加,不同磁控管所形成的“强点”与“弱点”重合,可有效提高电磁场分布均匀性,从而改善料层水分和温度分布的均匀性。因此随微波强度增大,电场分布均匀性显著提高。

2.3.2 验证实验结果

为进一步分析数值仿真结果的准确性,进行微波泡沫干燥验证实验,数值模拟主要分析连续式微波干燥机料层表面电场分布规律,对于干燥腔电场分布情况,由于测定仪器受到电磁波干扰,目前缺少合理的实验验证方法。但料层电场分布均匀程度影响物料温度及水分分布均匀度,因此本实验选取实测起泡果浆温度及含水率均匀度作为验证依据指标,与所建模型模拟的温度及含水率分布均匀度进行对比。

图12 不同微波强度条件下泡沫果浆温度及含水率均匀度实测值与模拟值对比图Fig.12 Comparison of measured and simulated values of uniformity under different microwave intensities

图12为不同微波条件下,泡沫果浆温度及含水率分布均匀度实测值与模拟值的比较。经统计分析可知,不同微波强度条件下,果浆温度均匀度模拟值与实测值的RMSE为2.15%,果浆含水率均匀度模拟值与实测值的RMSE为2.16%,模拟值与实测值较接近,说明所建仿真模型能够反映料层表面电场分布规律。温度及含水率均匀度实验值高于模拟值,其原因是实验测量时需取出干燥盒,干燥盒内料层中存在温度和水分差,在其作用下发生传热、传质过程,使得料层内的温度及含水率分布均匀度有所提高。

2.4 泡沫果浆温升与微波能吸收转化的相关关系

图13 微波泡沫干燥过程料层表面温度分布Fig.13 Surface temperature distribution of material layer during microwave foam drying

图14 微波泡沫干燥过程料层表面微波能吸收分布Fig.14 Microwave energy absorption distribution of material layer during microwave foam drying

图13、14为微波强度4 W/g、料层厚度5 mm、表观风速1.0 m/s、循环干燥时间4 min下,干燥过程中料层表面温度及微波能吸收分布仿真图。对比分析两图可知,随温度不断升高,泡沫果浆微波能吸收能力不断下降,温度及微波能吸收分布均匀性明显提高。其原因是随微波干燥过程进行,泡沫果浆开始大量起泡,果浆密度降低同时温度不断升高,含水率不断下降,由式(4)、(6)可知,泡沫果浆介电损耗因子随干燥进行不断减小,微波能吸收能力下降。由式(5)可知,随干燥进行,泡沫果浆比热容不断减小,升高相同温度所需能量减小,故吸收的大量微波能被用于水分蒸发和通风热对流效应,且随泡沫果浆温度升高,层边界热对流效应明显增强,带走泡沫果浆热量同时促进内部热传导,强化传热传质过程,提高温度分布均匀性[25-26]。因而随泡沫果浆温度不断升高,微波能吸收能力呈下降趋势,温度及微波能吸收分布均匀性显著提高同时存在些许差异。

2.5 微波泡沫干燥条件对果浆微波能利用率的影响

图15 微波强度(A)、料层厚度(B)和循环干燥时间(C)对泡沫果浆微波能利用率的影响Fig.15 Effect of microwave intensity (A), layer thickness (B) and circulating drying time (C) on microwave energy utilization of foamed pulp

图15A为不同微波强度下微波能利用率变化图,随微波强度增加,微波能利用率呈先增加后降低趋势,微波强度3 W/g相比6 W/g时,微波能利用率可提高21.60%。微波强度2 W/g相比3 W/g时,单位质量吸收微波能降低,所需干燥时间增加,输入微波能能量增加,微波能利用率下降。从微波能吸收角度考虑,伴随泡沫果浆内部水分蒸发,干燥过程中干燥腔内部料层质量减少,泡沫果浆微波强度逐渐增加,单位时间内料层水分蒸发速率增加,加剧果浆中泡沫的形成,降低果浆密度[27]。由式(4)可知,随温度升高、含水率及果浆密度降低,介电损耗因子降低,料层整体微波能吸收能力减弱,能量损耗增加,因此微波能利用率降低,微波强度越大,该现象越明显。

图15B为不同料层厚度下微波能利用率,随料层厚度增加,微波能利用率呈先增加后降低趋势。料层厚度为3 mm时,微波能利用率为53.40%,处于较低水平,原因是此时料层厚度低于微波穿透物料临界厚度,泡沫果浆未能吸收全部微波能,未被吸收微波能以其他形式耗散在干燥系统中[28],主要表现形式为连续式微波干燥腔壁和抑制腔壁损耗,微波传递时少量能量耗散于金属表层,产生导体“趋肤深度”功率损耗[29]。由能量守恒定律可知,微波干燥过程中能量损耗增加,用于温升和水分蒸发的有效能便降低,故微波能利用率较低。料层厚度4 mm时,相比7 mm,微波能利用率可提高35.20%。其原因是该料层条件下,料层微波能吸收增加,使泡沫果浆内部温度升高,水分蒸发,能加速泡沫果浆气泡的产生和破裂,加快液相水和水蒸气扩散速率,有效提高微波能在传热、传质过程中的利用效率。同时随干燥进行,泡沫果浆介电特性不断下降,微波穿透深度逐渐增加,料层吸收微波能的能力增强。当料层厚度大于4 mm时,随着料层厚度继续增加,微波能利用效率显著降低(P<0.05)。这是由于料层厚度继续增加,水分蒸发表面积变小,水分蒸发能力变弱,在一定的微波能吸收能力下,所需干燥时间延长,微波干燥机输出能量增加,微波能利用率下降。

图15C为不同循环干燥时间下微波能利用率,随循环干燥时间延长,微波能利用率呈现先增加后降低趋势,循环干燥时间4 min相比6 min,微波能利用率可提高17.70%,循环干燥时间为2 min和3 min时,微波能利用效率分别为47.0%和47.2%,微波能利用率差异不显著(P>0.05)。其原因是循环干燥时间为2 min和3 min时,分别经历9 个和6 个干燥段才能达到安全含水率以下,干燥时间均为18 min,同时料层最终温度相近,且循环过程中微波与物料连续作用时间短,电场分布不均及物料吸收微波特性对干燥均匀性影响不显著[30]。循环干燥时间为4 min时,干燥时间缩短为16 min,有效降低了干燥所需的输入微波能,微波能吸收与热能有效利用率均增大,微波能利用率提高。循环干燥时间为5 min和6 min时,料层驻留微波辐射场中时间延长,沿运动方向积累的微波能随之增加,由于干燥腔内微波沿纵向传递,故表层吸收的微波能最高,因此表层先达到安全含水率,水分蒸发不均衡,整体达到安全含水率时间延长,降低了微波能到有效热能的转化效率。

3 结 论

料层电场分布不均及物料吸收特性对干燥均匀性影响显著,随微波强度增加,料层电场分布均匀度提高,单位质量泡沫果浆吸收更多微波能,加速料层内部水分传递,干燥均匀度增加;随物料厚度增加,物料厚度大于微波穿透深度,干燥均匀度下降;随循环干燥时间延长,由于料层边界热对流效应及电磁场在物料边缘位置聚焦,干燥均匀度下降。

不同微波干燥条件对泡沫果浆微波能利用率影响显著。微波强度低于3 W/g时,所需干燥时间延长,输入微波能能量增加;微波强度高于3 W/g时,料层整体微波能吸收能力减弱,能量损耗增加。料层厚度低于4 mm时,未被吸收微波能以其他形式耗散在干燥系统中,产生功率损耗;料层厚度高于4 mm时,水分蒸发表面积变小,所需干燥时间延长。循环干燥时间低于4 min时,循环干燥次数增加,能量损耗增加;循环干燥时间高于4 min时,水分蒸发不均衡,整体达到安全含水率时间延长。

当微波强度为2~6 W/g时,温度均匀度、含水率均匀度及微波能利用率最大值与最小值分别相差19.29%、16.08%、21.60%;当料层厚度为3~7 mm时,温度均匀度、含水率均匀度及微波能利用率最大值与最小值分别相差22.08%、17.98%、35.20%;当循环干燥时间为2~6 min时,温度均匀度、含水率均匀度及微波能利用率最大值与最小值分别相差23.54%、14.30%、17.70%。