煤体强度对煤壁稳定性的影响研究

李海涛

(煤炭科学技术研究院有限公司 安全分院,北京 100013)

近年来,大采高开采技术在厚煤层开采中得到广泛应用,但是随着一次采出厚度及工作面长度的增加,煤壁受到上覆岩层的压力及作用时间也会相应增加,造成工作面煤壁稳定性降低,引发片帮、冒顶等事故,极大地制约矿井正常生产、威胁人身安全[1]。因此,众多学者对影响工作面煤壁稳定性的因素开展了大量的研究。

杨培举等[2]利用数值模拟实验及滑移线理论分析了煤层采动裂隙的发展演化规律及煤壁失稳过程;袁永等[3]通过实测“三软”煤层大采高工作面的煤壁稳定性,建立了“楔形”滑动模型,并通过相关措施提高了煤壁稳定性;吴浩等[4]采用压杆理论对煤壁的挠度特征进行分析,并提出了梯形滑块模型,得到了煤壁最小互帮力;宋高峰等[5]基于利兹法对煤壁破坏机理进行分析,并通过相似模拟研究了“顶板-支架-煤壁”系统的协调变形规律;孔德中等[6,7]构建了“顶板-煤壁-支架”系统力学模型,对影响煤壁失稳的原因进行了总结;许传峰等[8,9]通过数值模拟得到了在保持煤壁稳定性条件下的最大采高;张江利等[10-12]通过对煤壁片帮情况统计分析,对工作面采取合理的注浆时期,注浆压力等措施,煤壁片帮情况得到有效控制。

总结关于大采高工作面煤壁稳定性的影响因素及控制方法[13-15],大多研究主要通过外部影响因素(采高、支护强度、工作面推进速度等)对煤壁稳定性进行控制,系统分析煤体强度对煤壁稳定性的影响规律及其控制方法的研究相对较少。工作面煤壁稳定性由开采条件及地质条件等多因素决定,通过增大支架初撑力和支架工作阻力、降低采高等方法在一定范围内能较好控制煤壁破坏,但当地质条件比较特殊时,其效果不显著。基于以上论述,系统探究煤体强度对工作面煤壁稳定性的影响规律,通过提高煤体自身强度增强工作面煤壁稳定性对煤壁控制研究具有重要意义。本文采用理论分析、数值模拟、相似模拟实验对煤体强度与煤壁稳定性关系进行研究,以期为实际工程中煤壁稳定性控制提供参考。

1大采高煤壁片帮机理分析

大采高工作面前方煤体所处的应力环境十分复杂,但总体在重力和压力的条件下,主要表现为两种破坏形式:拉裂破坏与剪切破坏[16,17]。在煤体硬度大且脆性大的工作面煤壁中,由于煤壁自身的弹性变形量较小,在自重力及上覆岩层压力的双重影响下,产生了朝两边拉扯的横向拉应力,当其超过煤体的最大抗拉强度时,横向拉应力不能通过煤壁自身的变形释放或缓解,煤壁产生拉裂破坏。此时,煤体的横向拉应力Rx大于煤体的抗拉强度R。

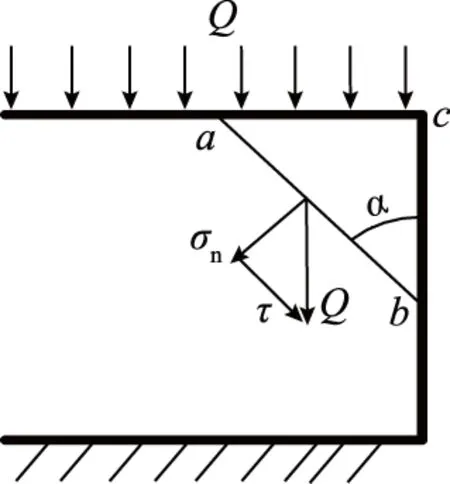

煤壁剪切破坏受力如图1所示。将工作面煤壁简化为一个平面,煤壁所受压力简化为均布力Q,在煤体硬度相对较软的工作面煤壁中,在自身重力及顶板压力的作用下,煤壁内同样会产生横向的拉应力,但由于煤体自身硬度较软,能通过自身的变形将横向拉应力释放或缓解,最终因煤壁内剪切力大于抗剪强度而发生剪切破坏。由于煤壁受到上覆岩层压力远大于自身重力,因此忽略煤壁自重,当煤体达到极限应力时,沿斜面ab滑动,由莫尔-库伦准则可得,当煤体达到极限应力时,即:

max{|τ|-(οntanφ+c)}=0

(1)

图1 煤壁剪切破坏受力图

当煤体滑动时,滑移面ab与σ1所成夹角为:

此时,当σ满足式(3)时,煤壁发生剪切破坏[18]。

式中,σ1为煤体在达到极限应力时垂直方向所受的正应力,MPa;σ为煤体实际所受压应力,MPa;c为煤体内聚力,MPa;φ为煤体内摩擦角,(°)。

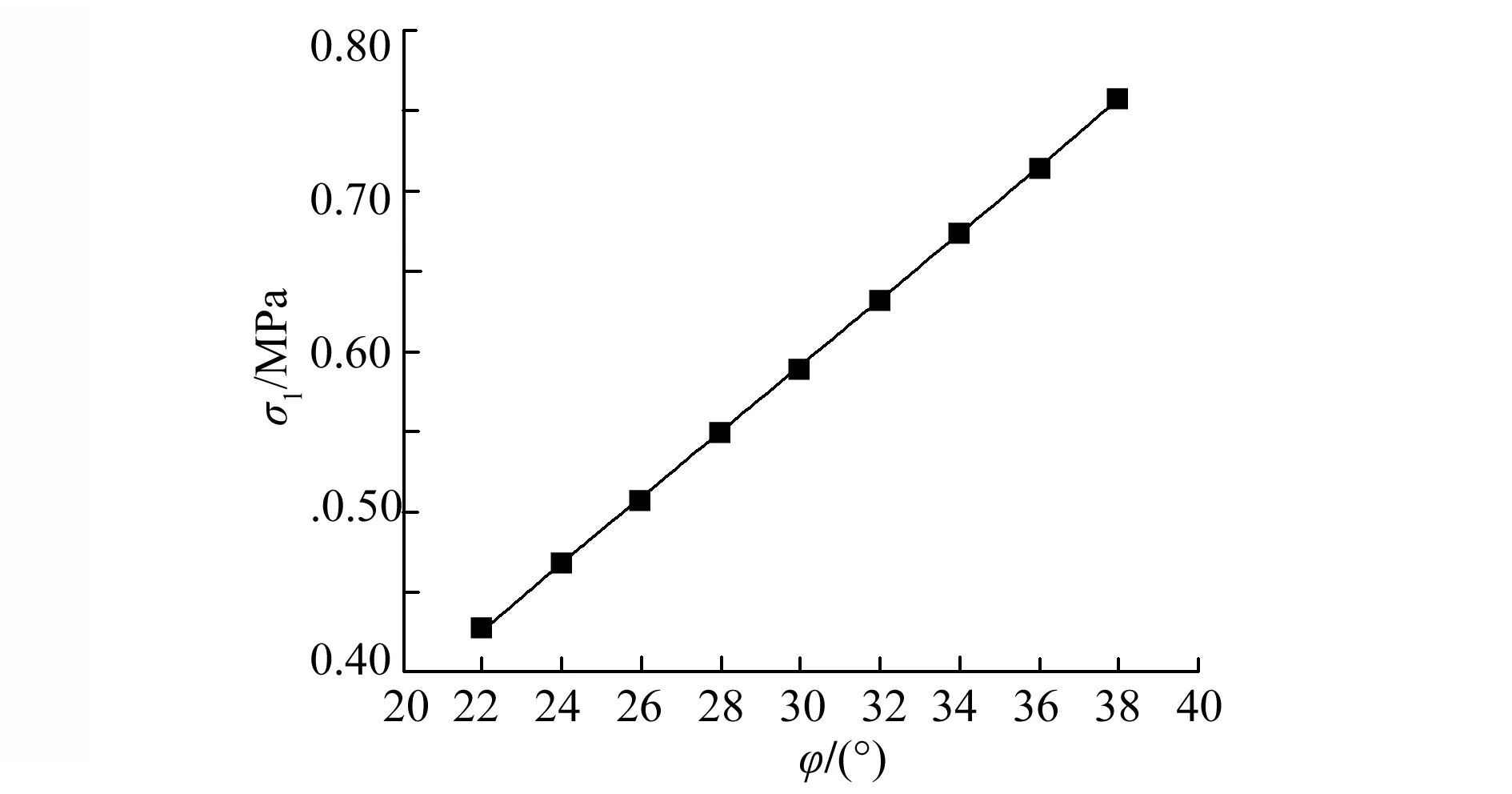

通过对王庄矿8101工作面煤体进行测试,由摩尔强度曲线的定义可得煤样试件的内聚力为1.1MPa,内摩擦角28°。对该工作面的实际参数进行取值,对式(3)进行分析,可得到煤体达到极限应力时垂直方向所受的正应力随煤体强度变化的曲线,如图2、图3所示。

图2 极限应力时垂直方向正应力与内摩擦角关系

图3 极限应力时垂直方向正应力与内聚力关系

达到极限应力时垂直方向的正应力与内摩擦角成正比关系,煤壁破坏时垂直方向的极限强度随着煤体的内摩擦角增大而增大,通过对曲线进行拟合分析,得该曲线斜率为0.0206;达到极限应力时垂直方向的正应力与内聚力成正比关系,煤壁达到破坏时垂直方向的极限强度随着煤体内聚力增大而增大,通过对曲线进行拟合分析,得该曲线斜率为0.6114。

综上所述,工作面煤壁无论发生拉裂破坏还是剪切破坏时,都与煤壁自身强度和所受的拉应力或压应力有关。其中,内摩擦角对煤体强度的影响相对较小,内聚力越小,煤壁越容易发生剪切破坏。因此改变煤壁所受的应力状态和提高自身强度,是提高煤壁稳定性的重要途径。

2 不同强度工作面煤壁破坏数值模拟分析

2.1 数值模型

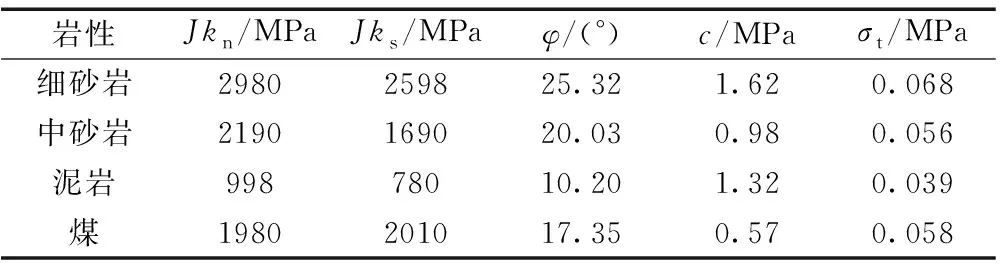

为了得到不同煤体强度下大采高工作面煤壁的破坏情况,以王庄矿8101工作面为工程背景,采用UDEC2D数值模拟软件对不同煤体强度下煤壁的塑性破坏区分布特征进行分析。对模型上边界施加11.3MPa的原岩应力,左、右和下边界施加速度约束,数值计算模型如图4所示。计算所用的块体和节理物理、力学参数见表1、表2。

图4 数值模型图

表1 煤岩体力学参数

2.2 不同粘聚力下煤壁破坏情况

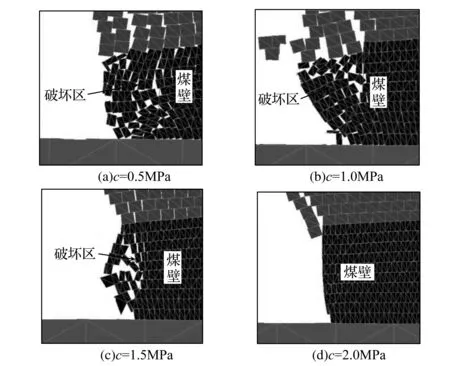

当工作面推进35m时,不同煤体粘聚力(c=0.5MPa、1.0MPa、1.5MPa、2.0MPa)下煤壁破坏特征如图5所示。

表2 节理力学参数

图5 不同粘聚力下煤壁破坏特征

由图5可知:在煤体粘聚力不断增大的过程中,其煤壁稳定性越好,煤壁破坏程度越小。当c=0.5MPa时,煤壁发生明显破坏其上方的顶板也都出现了垮落现象,最大破坏影响深度为1.95m;当c=1.0MPa时,煤壁发生剪切破坏,片落高度范围2.98~3.45m,最大破坏影响深度1.58m;当c=1.5MPa时,煤壁出现拉裂破坏,此时煤壁破坏主要发生在煤壁的上半部分,下部1m左右范围内的煤壁几乎未发生破坏,最大破坏深度深为0.95m;当c=2.0MPa时,煤壁表现出极强的稳定性,没有片帮。

2.3 不同内摩擦角下煤壁破坏情况

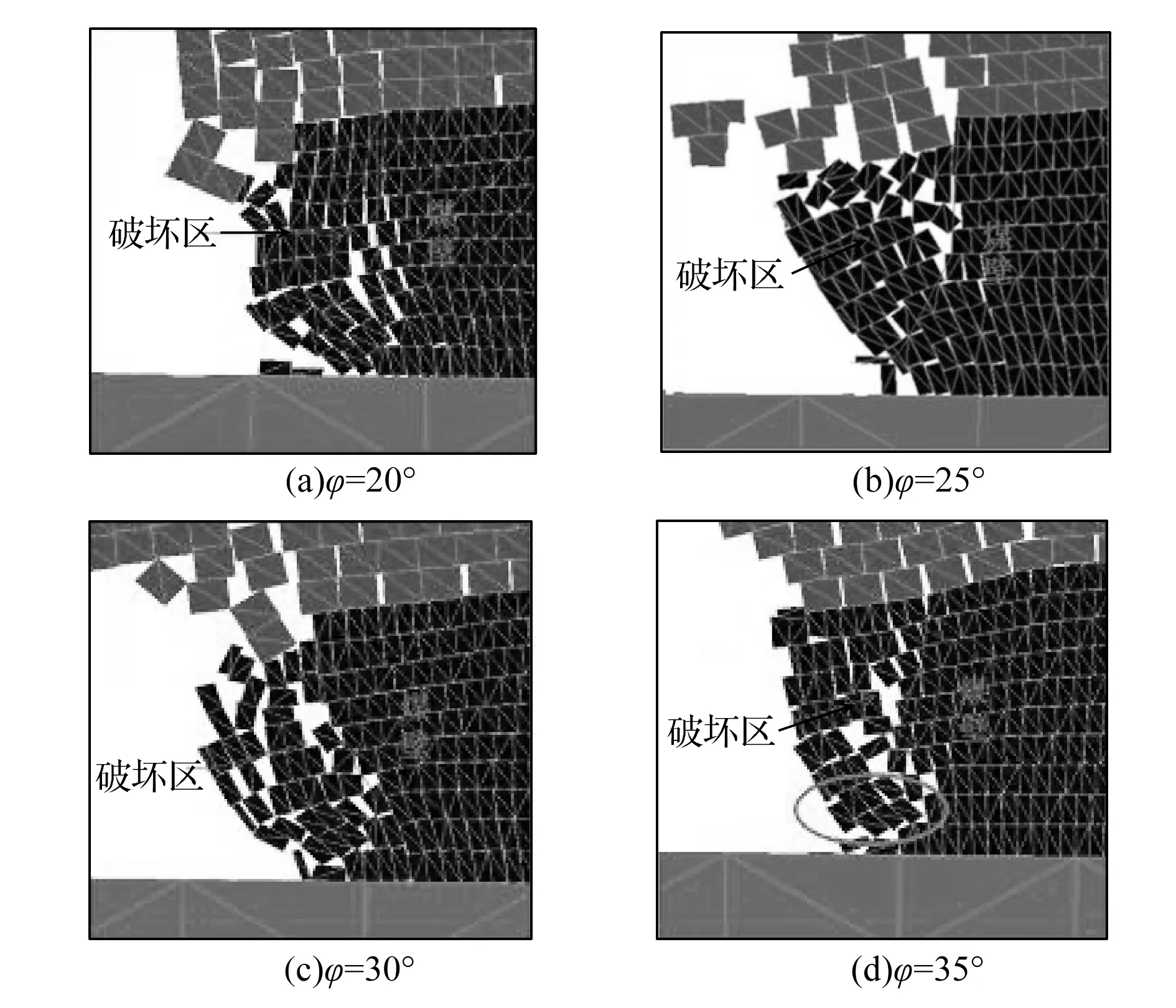

当老顶发生初次来压时,不同煤体内摩擦角(20°、25°、30°、35°)下煤壁破坏特征如图6所示。

图6 不同内摩擦角下煤壁破坏特征

由图6可知:当煤体内摩擦角变大时,煤壁破坏程度有所减小,但其减小的效果不显著。当内摩擦角φ=20°时,煤壁表现出剪切破坏,其片落范围为2.98~3.45m,最大破坏深度深为1.82m,破坏面积5.68m2;φ=25°时,破坏主要发生在煤壁的上半部分,距底板1m范围内的煤壁破坏不明显,破坏深度为0.38~1.31m,破坏面积为4.47m2;当φ=30°时,情况与φ=25°时基本类似破坏都主要发生在煤壁上半部分,破坏深度为0.33~1.26m,破坏面积为4.20m2;当内摩擦角φ=35°时,煤壁破坏情况基本未发生改变,破坏深度为0.35~1.26m,破坏面积为3.95m2。

综上所述,当内聚力和内摩擦角逐渐增大,即煤体强度增大时,煤壁片落高度和片深逐渐减小,破坏面积逐渐减小,煤壁稳定性增强。

3 不同煤体强度下煤壁稳定性相似模拟分析

为了直观获得煤体强度与煤壁稳定性之间的关系,参照王庄矿8101工作面煤壁力学参数配置煤壁,几何相似比为1∶10,利用自主研发的相似模拟实验台对不同煤体强度下煤壁受力失稳破坏情况进行模拟,该实验台能对支架工作阻力及煤壁水平位移实施精准监测。分别对不同粘聚力煤样(1.0MPa、1.5MPa、2.0MPa)施加竖直向下的压力,分析在不同粘聚力和不同压力时的煤壁变形和破坏情况,结果如图7—图9所示。

图7 c=1.0MPa时煤壁失稳情况

由图7可知,当c=1.0MPa,煤壁所受压力为0.82MPa时,支架左侧煤壁上部出现一条长约199mm倾斜裂缝;当煤壁上方压力达到1.65MPa时,此时新、旧裂隙相互贯通;当所受压力为2.00MPa时,此时煤壁向外凸出量达到最大,煤体出现垮落;在上方压力变大的过程中,煤壁的破坏范围在深度和长度方面有明显增大,当煤壁压力达到2.40MPa时,煤壁发生了较大范围的破坏。

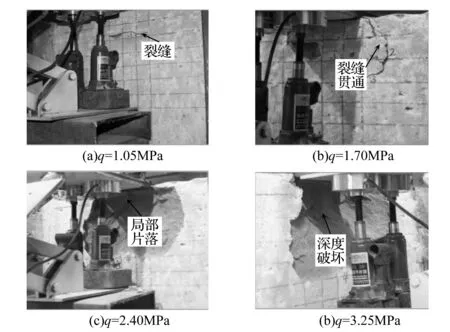

图8 粘聚力为1.5时煤壁失稳情况

由图8可知,当c=1.50MPa,煤壁上方的压力为1.05MPa时,支架正下方壁中上部出现一条长约218mm的水平裂缝;当煤壁压力为1.70MPa时,裂缝相互贯通,煤壁向自由面鼓出;当煤壁压力为2.40MPa时,煤壁中上部出现了局部破坏,当煤壁压力为3.25MPa时,煤壁中上部破坏深度增加,出现了大范围的冒落。

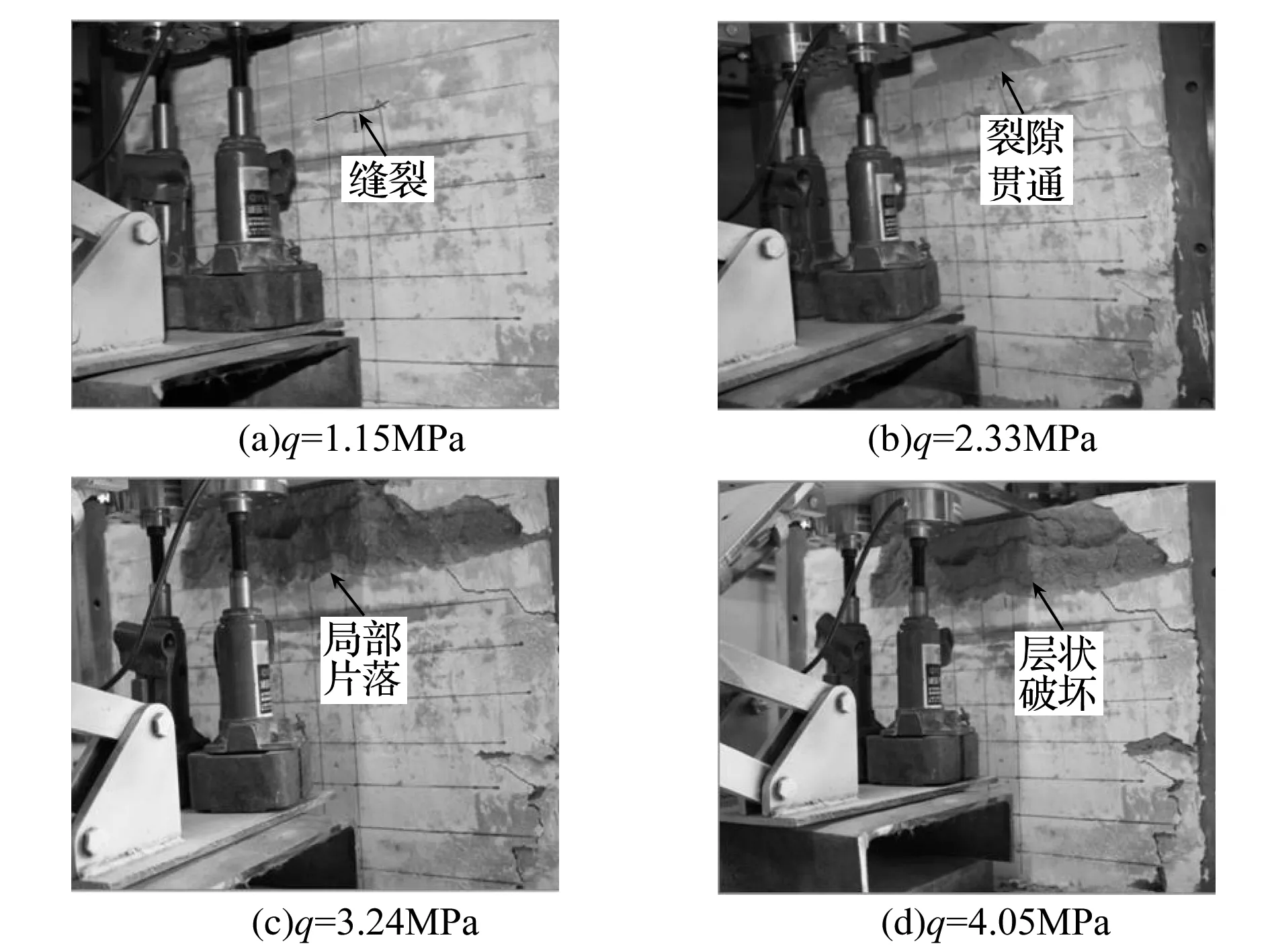

图9 粘聚力为2.0MPa时煤壁变形破坏情况

由图9可知,当c=2.0MPa,压力需达到1.15MPa,距顶板1.0m处煤壁上部才开始产生一条水平裂缝1;当煤壁压力为2.33MPa时,裂缝2、3裂隙相互贯通,煤壁向自由面凸出;当煤壁压力为3.24MPa时,煤壁出现局部破坏;当煤壁压力增加到4.05MPa时,破坏的煤体出现了层状的大范围破坏。

综上所述,当煤体粘聚力为1.0MPa时,煤壁破坏的临界值为2.40MPa,煤壁破坏高度、深度分别为2.9m、1.2m;当煤体内聚力为1.5MPa、2.0MPa时,煤壁破坏时压力分别为3.25MPa、4.05MPa,煤壁破坏高度分别为1.6m、1.2m,破坏深度分别为0.9m、0.5m。随着煤体粘聚力的变大,煤壁稳定性将会有明显改善,使煤壁发生破坏的压力也会随之变大,煤壁破坏的深度、高度都相应变小。

5 结 论

1)基于莫尔-库伦准则,对工作面煤壁破坏形式和受力特征进行分析,工作面煤壁无论发生拉裂破坏还是剪切破坏,都与煤壁自身强度和所受的拉应力或压应力有关。其中,内聚力越小,煤壁越容易发生剪切破坏,内摩擦角对煤体强度的影响相对较小。

2)采用UDEC数值软件模拟不同煤体强度下的塑性破坏区分布特征,得到煤壁稳定性均随着煤体的内聚力及内摩擦角的增大而增大,内聚力的增大对煤壁稳定性的增强效果较为明显,内摩擦角的变化对煤壁稳定性的影响相对较小,与理论分析得出的结论一致。

3)采用相似模拟实验得到不同的煤体强度与煤壁稳定性之间的关系,随着煤体强度逐渐增大,使煤壁发生破坏的临界压力也相应增加,煤壁破坏的深度、高度都相应减少;随着内聚力增加了1MPa,煤壁发生破坏的临界压力增加了1.64MPa,破坏高度减小了1.7m,破坏深度减少了0.7m。