不同密度细粒煤泥掺配粗粒煤浮选研究

王清权,王艳春,霍怡屹

(1.同煤集团大地选煤工程有限责任公司 塔山选煤厂,山西 大同 037000;2.中国矿业大学(北京),北京 100083)

随着煤炭开采技术的机械化和自动化,原煤中细粒煤泥的含量大幅度增加。宽粒级浮选会产生很多问题,其中最突出的问题就是细粒煤对浮选过程的影响。细粒煤的特点是粒度小,重力作用不明显,比表面积大,表面能高。在矿浆中,细粒煤泥的动量小,不容易克服水化膜作用,实现与气泡的粘附较为困难,从而导致很多疏水性的细粒精煤难以实现和气泡的附着形成矿化气泡。且高灰细泥容易通过夹带或罩盖作用进入精煤,污染精煤产品。人们通常的认识是高灰细泥对浮选过程的影响最大,却忽略了中密度细粒煤泥细粒,针对这一问题,本文研究了不同密度煤泥对浮选的影响。[1-7]

1 试验方法

1.1 煤样准备

试验煤样来自开滦集团某选煤厂的浮选入料和重选精煤(25~3mm)。浮选入料灰分24.78%,重选精煤灰分为9.74%,将浮选入料和重选精煤各自完全混匀后自然晾干。

先使用BM-三辊四筒棒磨机对重选精煤进行粗磨,时间3min;再对粗磨后的重选精煤按照《煤样的制备方法》(GB 474—2008)分别以0.5mm和0.125mm对粗磨后的产品进行湿筛,抽滤、烘干后封袋保存,得到0.5~0.125mm的粗粒煤样。

将-0.125mm的煤样再次进入棒磨机磨矿约5min。以0.074mm分别对二次磨矿产物和浮选入料进行湿筛,筛下物抽滤、烘干后封袋保存。根据《煤粉浮沉实验方法》(GB/T 19092—2003)利用浮沉试验获得不同密度细粒煤,使用苯、四氯化碳和三溴甲烷制备1.4g/cm3和1.8g/cm3的有机重液,并利用TD5A-WS型离心机对细粒煤泥进行浮沉试验,得中(1.4~1.8g/cm3)、高(>1.8g/cm3)密度细粒煤(-0.074mm),制备的细粒煤煤样见表1。

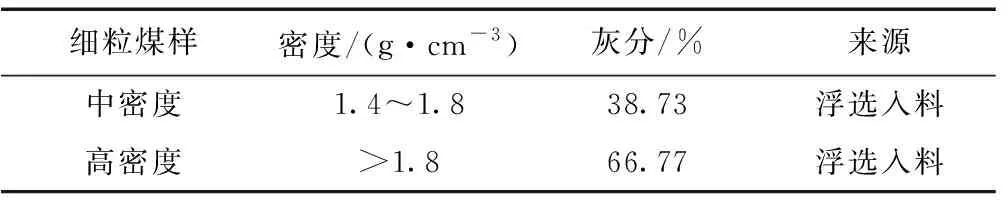

表1 细粒煤制备

通过XRD试验发现,粗粒煤灰分较低,非晶质组分含量较高,除了非晶质组分外,粗粒煤中还含有一定量的高岭石。中密度细粒煤泥的组分较为复杂,均一性较差,非晶质含量不如低密度细粒煤泥和粗粒煤含量高。其中,无机矿物质以高岭石、石英和黄铁矿为主。高密度细粒煤泥灰分较高,非晶质含量较低,无机矿物质以高岭石和石英为主,亲水性较强。

1.2 浮选试验

分别将细粒煤泥按照质量比10%、20%、30%、40%和50%掺入粗粒煤泥,使用XFDⅠV(0.5L)单槽浮选机进行浮选试验,根据我国大部分选煤厂的生产经验,药剂比固定为1∶10,矿浆浓度为100g/L。为探索不同密度细粒煤对浮选药剂用量的影响,对比最佳药剂量下浮选产品指标的变化,对不同浮选入料进行单元浮选试验。固定浮选机参数为:转速2000r/min,充气量0.1m3/(m2·min),刮泡速度28次/min,减少浮选机参数对浮选过程的影响。

以浮选完善指标评价同种煤浮选效果,可燃体回收率评价不同种煤样浮选效果,计算方法分别见式(1)、式(2)。

式中,η为浮选完善度;E为可燃体回收率,%;γj为浮选精煤产率,%;Aj为浮选精煤灰分,%;Ar为浮选入料灰分,%。

2 试验结果分析

2.1 细粒煤泥掺配浮选

2.1.1 掺配高密度细粒煤泥

高密度细粒煤泥掺配浮选试验结果如图1所示。由精煤产率和灰分的变化可知,当掺入少量(10%、20%)高密度细泥时,浮选效果恶化不明显,当掺入量继续增加,浮选精煤产率下降较为明显,精煤灰分较为稳定。由于高密度细泥没有疏水性表面,较难与气泡结合,其进入精煤的途径只有泡沫水夹带,因此对精煤灰分的影响较为平稳。当浮选入料中有高密度细泥存在时,药剂量不足会导致浮选精煤产率低、灰分高。在一定程度上增加药剂量可以降低浮选精煤灰分,且保证较高的精煤产率。当浮选药剂较高时,精煤产率和灰分也会随之上升。

图1 高密度细粒煤掺配浮选试验结果

2.1.2 掺配中密度细粒煤泥

中密度细粒煤掺配浮选试验结果如图2所示。由图2可知,随着中密度细粒煤掺入量的增多,浮选效果迅速恶化,精煤灰分持续快速增高,药剂消耗量显著增多。当掺入量为30%及以下时,在一定范围内降低药剂量可以显著降低精煤灰分,当掺入量达到40%后,降低浮选药剂降灰效果不显著,难以通过调整浮选药剂量获取低灰精煤。中密度细粒煤泥兼具疏水性表面和亲水性表面,易与泡沫结合,可在粗颗粒表面覆盖,也可随泡沫夹带,而其本身灰分较高,使浮选精煤灰分升高。

图2 中密度细粒煤掺配浮选试验结果

2.2 最佳浮选药剂量

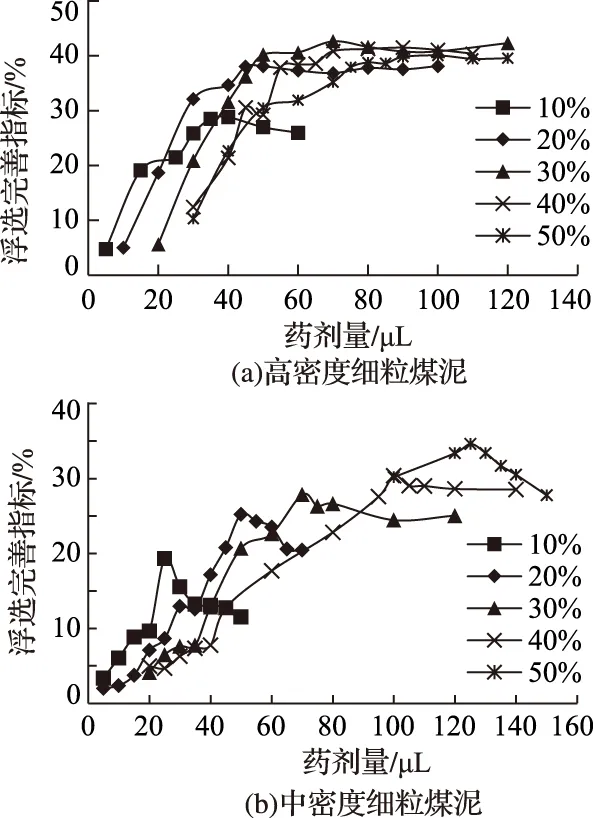

不同密度细粒煤掺配浮选完善指标如图3所示。对比图3(a)、图2(b)曲线趋势发现,高密度细粒煤泥掺入时,浮选完善指标先随着药剂量的升高而升高,然后近乎保持水平状态,不存在极大值点。这说明,在最佳药剂量下粗粒煤几乎全部选出,高灰细泥在浮选机的搅拌作用下不会自行浮选上来,通常是通过粗粒煤或者矿化气泡的夹带作用进入精煤[8-10]。

图3 不同密度细粒煤掺配浮选完善指标曲线

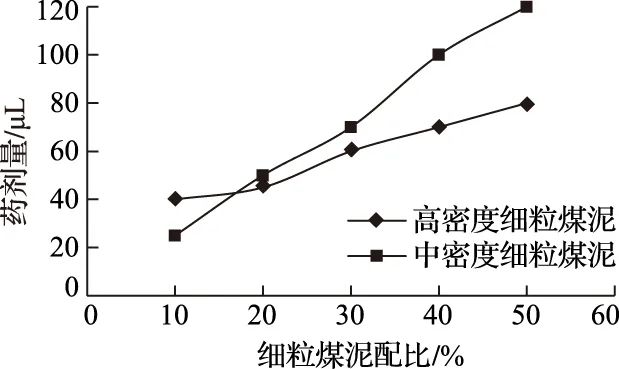

最佳药剂量变化如图4所示。由图4可知,随着中密度细粒煤泥掺入量的增加,最佳药剂量增加十分明显,中密度细粒煤泥配比与最佳药剂量关系近似呈现线性关系。浮选入料中平均每增加10%中密度细粒煤泥,最佳用量增加约25μL;而每增加10%高密度细粒煤泥时,最佳用量增加约10μL。中密度细粒煤泥对药剂消耗影响更为严重,这是由于其可以一定程度上吸附在气泡表面;且中密度细粒煤兼具疏水表面和亲水表面,疏水表面在疏水力的作用下可与粗粒煤的疏水表面结合,改变粗粒煤表面的疏水性。因此,中密度细粒煤可以通过与气泡结合、罩盖在粗粒煤表面和泡沫夹带等方式恶化浮选效果。

图4 不同密度细粒煤配比-最佳药剂量关系曲线

2.3 不同密度煤泥掺配浮选效果

图5 一定浮选药剂用量下细粒煤泥配比-可燃体回收率关系曲线

在一定浮选药剂用量下,不同配比的高、中密度细粒煤泥可燃体回收率变化如图5所示。由图5(a)可知,随着高密度细粒煤泥含量的增加,可燃体回收率下降十分明显。当浮选药剂用量较低时,高密度细粒煤泥增多会大幅降低可燃体回收率。这是由于高密度细粒煤泥中的主要成分为高岭石,遇水易泥化形成微细的颗粒,这些微细颗粒比表面积很大,既可占据气泡表面,阻碍粗粒煤与气泡碰撞附着,也可附着在煤表面或煤表面的孔隙中,改变煤表面性质,降低粗粒煤的疏水性。由图5(b)可知,相同药剂量下,可燃体回收率随着中密度细粒煤泥配比的增加而下降。这是由于中密度细粒煤泥粘附在粗粒煤表面,改变粗粒煤的表面性质,使其损失在矿浆中,造成可燃体回收率下降[11-14]。

对比图5(a)(b)发现,当浮选药剂用量增大时,高密度细粒煤泥掺入组的可燃体回收率可得到明显的提升,而中密度细粒煤泥掺入组的可燃体回收率提升效果不佳。结合2.1.2可知,当继续增大浮选药剂用量时,浮选精煤产率和可燃体回收率在一定程度上升高,但同时会造成中密度细粒煤泥大量进入精煤,影响精煤产品质量恶化明显。

当不同密度细粒煤配比为10%,捕收剂用量为5μL;配比为20%,捕收剂用量为10μL;配比为30%,捕收剂用量为20μL;配比为40%,捕收剂用量为30μL时,可燃体回收率对比如图6所示。由图6可见,在相同的浮选条件下,中密度细粒煤对浮选过程的抑制作用更大。

图6 相同药剂量条件不同细粒煤配比-可燃体回收率变化图

综上,高密度细粒煤泥与粗粒煤结合能力较弱,主要通过泡沫水夹带和黏土矿物泥化影响浮选效果。而中密度细粒煤对浮选影响更为明显,由于其表面性质不均一,可通过可在粗粒煤和气泡表面发生罩盖,泡沫水夹带,与气泡结合进入精煤等方式影响浮选,对浮选药剂使用量和浮选过程的抑制作用更加明显。中密度细粒煤泥疏水性表面与粗粒煤之间的作用力以疏水力为主,而高密度细粒煤泥与粗粒煤之间的作用力是以范德华力为主,疏水力的大小是范德华力大小的接近10倍,可以解释中密度细粒煤对浮选药剂量影响更大的现象[15]。

3 结 论

1)在相同细粒煤泥配比和浮选条件下,中密度细粒煤泥对浮选效果影响最大。即使在较低药剂量的条件下,中密度细粒煤泥的存在,也很难获取到较低灰分的精煤。

2)中密度细粒煤泥对浮选药剂的消耗最大,高密度细粒煤泥次之,低密度细粒煤泥最小。

3)中密度细粒煤泥兼具亲水和疏水表面,当该种煤泥大量存在时,其疏水表面在疏水力的作用下易与粗颗粒疏水表面结合,形成罩盖,影响粗颗粒上浮;当浮选药剂用量增大时,中密度细粒煤泥易与结合,进入浮选精煤,恶化浮选效果。