海上油田长射孔段井砾石充填设计方案优化

贾立新,韩耀图,李 进,张 磊,陈 毅.

(1.中海石油(中国)有限公司天津分公司,天津 300459;2.海洋石油高效开发国家重点实验室,天津 300459)

套管井砾石充填完井工艺目前相对较为成熟,李爱芬、付继统等利用水平管中清水及低黏液体携砂时的临界流速公式研究分析了垂直井砾石充填防砂的最小排量,得到了充填临界流速和射孔孔眼尺寸、孔密、层厚等因素的关系[7]。陈新安针对高速水充填防砂的适应条件及选井原则进行了研究,形成了高速水充填防砂工艺优化方法[8]。但目前的砾石充填完井工艺对于油层厚度大或防砂层段长的井成功率不是很高,主要原因在于长射孔段条件下的砾石充填在参数设计中存在经验主义,未根据油井特点进行详细设计[7-10]。因此,如何有效提高长射孔段砾石充填完井的充填效果和降低作业风险是现阶段的技术难题所在。笔者针对渤海油田一口长射孔段砾石充填完井S1充填系数较低的原因进行分析,计算得到携砂液在射孔孔道内的最低充填速度、单次充填允许的最大充填长度,并将研究成果应用于后续类似井的作业中,取得了较好效果。对于提高砾石充填防砂的成功率和延长防砂有效期具有重要意义。

1 S1井砾石充填方案分析

1.1 S1井砾石充填作业概述

S1井设计采用砾石充填防砂完井方式。S1井深度为2 426.93 m,最大井斜角为49.31°,采用射孔完井方式,射孔层位为2 317.9~3 049.2 m,射孔参数组合:孔密为40SPM,相位角为45°/135°,平均孔径为0.62″ (15.7 mm),平均穿深为16.28″ (413.5 mm)。

由于S1井射孔防砂层段较长,因此,为降低作业风险,设计分两趟射孔、两趟砾石充填防砂作业。其中底层射孔层段为2 733.9~3 049.2 m,射孔段长度为315.3 m,净射孔段长度为103.2 m;顶层射孔层段为2 317.9~2 710.5 m,射孔长度为392.6 m,净射孔段长度为71 m。

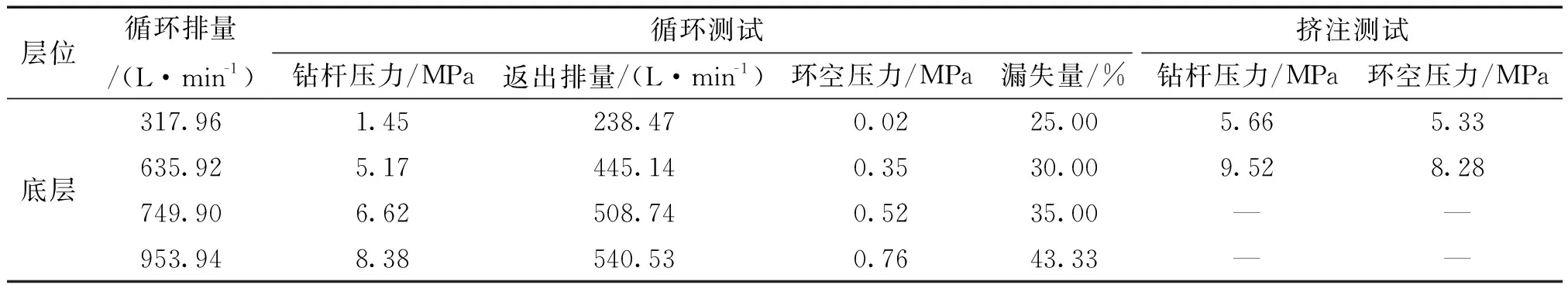

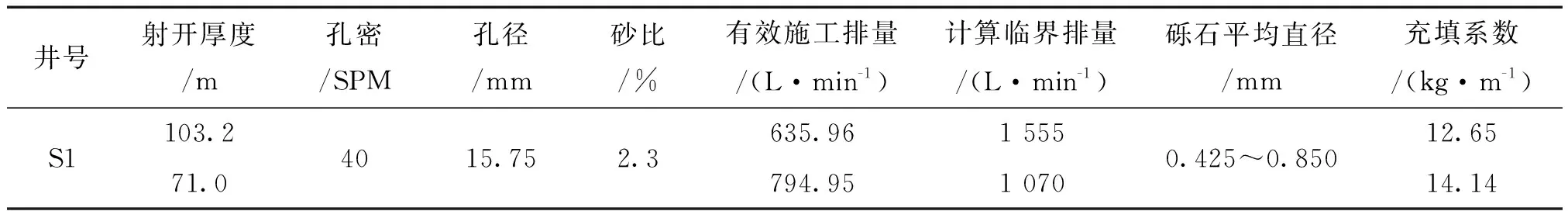

设计采用单层充填工具分别对底层和顶层进行砾石充填。按表1所示参数对底层射孔段进行循环测试和挤注测试,根据测试结果最终选择充填泵速为953.94 L/min,砂比为2.3%,累计泵入7 153 kg陶粒后出现脱砂压力28.28 MPa,充填过程顺利。后经验充填测算盲管埋高2.71 m,充填系数为12.65 kg/m。

结合底层砾石充填实际效果,在进行顶层砾石充填时,优化提升初始充填排量至1 112.93 L/min,砂比仍为2.3%,后经验充填测算盲管埋高为2.71 m,充填系数为14.14 kg/m。

表1 S1井底层循环和挤注测试参数Table 1 Testing parameters of bottom hole circulation and squeeze injection

结合两层砾石充填过程可以看出,整个砾石充填作业较为顺利,但最终充填系数均未达到标准要求的14.89 kg/m,与同油田同层位已完成井的平均44.66 kg/m的充填系数相去甚远。因此,需对本井两层位充填系数较低的原因进行分析,指导后续同类井的砾石充填作业,以获得较好的充填效果。

1.2 S1井砾石充填系数低的原因分析

对于井斜小于45°的直井或斜井,砾石在筛管和环空中充填沉降的先后顺序不因井斜角变化而变化,均为自下而上,携砂液在射孔孔道内的流动方式为水平管流[11]。

针对母管制背压机组,在任一锅炉主要辅机跳闸时,首先要考虑的是将本台锅炉负荷迅速降至单侧辅机的出力范围内,同时由于背压机正常运行时高压调门控制排汽压力,没有主汽压力控制器,不能在锅炉RB时控制主汽压力。因此,采用“选择相应的汽机自动按预设的速率降低总阀位指令”的控制方式实现机组的滑压运行,以保证系统的稳定运行。

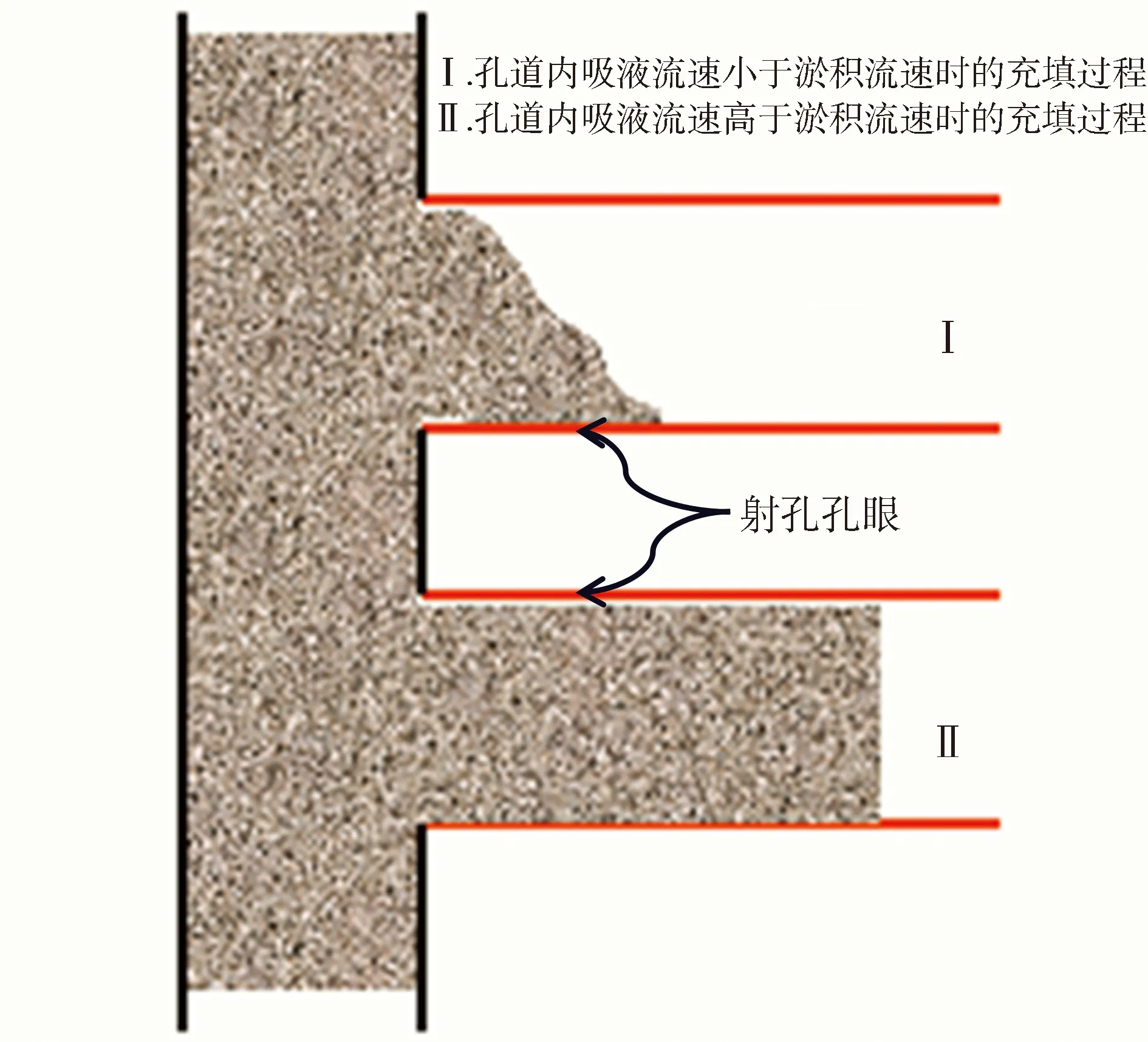

将射孔孔道内的砾石充填过程简化为水平管内的砾石充填过程。低黏度携砂液由于携带能力差,砂浆中的砾石往往会在射孔孔道口处沉积。若孔道内吸液速度高于淤积流速,则砾石会随携砂液推进而逐渐沉积;待砾石堆积至孔道尾部,则反向充填满孔道上部空隙,如图1下部所示;若孔道内吸液速度低于淤积流速,则砾石在孔道口处逐步堆积填满,无法充填孔道尾部,如图1上部所示[12-15]。

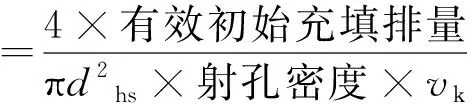

套管井砾石充填施工的关键是携砂液能够顺利地将砾石携带至射孔孔道内,因此,为保证砾石充填过程中射孔孔道内完全充填砾石,则至少保证射孔孔道内的吸液速度高于淤积流速,即充填临界流速[16-18]。砾石充填流速为临界流速时,此时的充填排量即为砾石充填临界排量,计算方法见式(1)。对比S1井施工排量和临界排量,详见表2。

(1)

式中vk——临界流速,m/ s;

dhs——射孔孔道的直径,m。

由表2可知,尽管作业时该井采用两趟射孔两趟防砂的措施已提高防砂效果,但通过计算可知,S1井砾石充填初始排量较理论临界排量小得多,砾石过早沉降在射孔孔道口,未能完全充填整个孔道,最终充填系数较低,未达设计要求。故初始充填排量低是造成S1井充填系数低的主要原因。

图1 低黏度携砂液孔道内的砾石充填过程Fig.1 Process of gravel packing with low viscosity sand-carrying fluid

表2 S1井理论临界排量与施工排量对比Table 2 Comparison of theoretical critical displacement and construction displacement in well S1

2 S2井砾石充填方案优化设计

S2井为与S1井同层位的9-5/8"套管射孔井,S2井深度为2 853.61 m,最大井斜角为46.7°,射孔层位为1 903.3~2 634.9 m,射孔参数组合:孔密为40SPM,相位角为45°/135°,平均孔径为0.84″ (21.3 mm),平均穿深为26.18″ (663.4 mm)。

由于S2井射孔段较长,达到731.6 m,为降低作业风险,初始设计S2井采用两趟射孔两趟砾石充填作业,其中底层射孔层段为2 275.1~2 634.9 m,射孔段长度为359.8 m,净射孔段长度为118.6 m;顶层射孔层段为1 903.3~2 238.2 m,射孔长度为334.9 m,净射孔段长度为78.1 m。设计选择充填泵速为953.94 L/min。

S2井与S1井位于相同层位,且两井具有相似的射孔防砂方式、射孔段长度,鉴于S1井充填系数较低,计算分析S2井设计充填条件下的最小施工排量:若S2井沿用设计方案的两趟射孔两趟砾石充填防砂作业,则两段射孔段所需最小有效充填排量分别为1 938 L/min和1 302 L/min,高于设计充填排量。根据S1井低砾石充填系数原因可知,S2井同样无法达到充填系数的标准要求。

2.1 S2井砾石充填参数优化设计

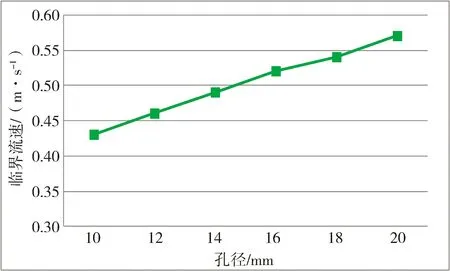

由式(1)可知,砾石充填最低排量与射孔孔道内的临界流速和射孔层段厚度、射孔密度成正比关系;对于临界流速,则与充填砾石直径、射孔孔道直径、携砂液黏度、砾石浓度等参数相关。考虑充填砾石直径与携砂液中砂浆浓度不变,在清水为携砂液条件下,射孔孔道直径与临界流速关系如图2所示。

图2 孔径对临界流速的影响Fig.2 Influence of perforation diameter on critical velocity

由图2可知,对于单个射孔孔道而言,临界流速随射孔孔道直径的增大而增大。对于砾石充填井而言,油流通过砾石充填孔道的压降除了和原油性质及充填砾石的渗透性相关外,压降更大程度取决于射孔孔道的流通面积[19]。基于此,对于砾石充填井射孔方案的选择,尽管小孔径低孔密有利于降低防砂井的临界充填排量,但从产能角度而言,仍需要优先考虑大孔径和高孔密。综合S2井的射孔敏感性分析,射孔参数仍选用孔密40孔/米,孔径0.84″,穿深26.18″,射孔相位角45°/135°。

为更好地对S2井进行防砂设计,在不改变充填方式的基础上,需要对最大允许充填厚度进行计算,以确保充填过程中砾石不在孔道入口处沉积。根据式(1),可以求出最大允许充填厚度。

(2)

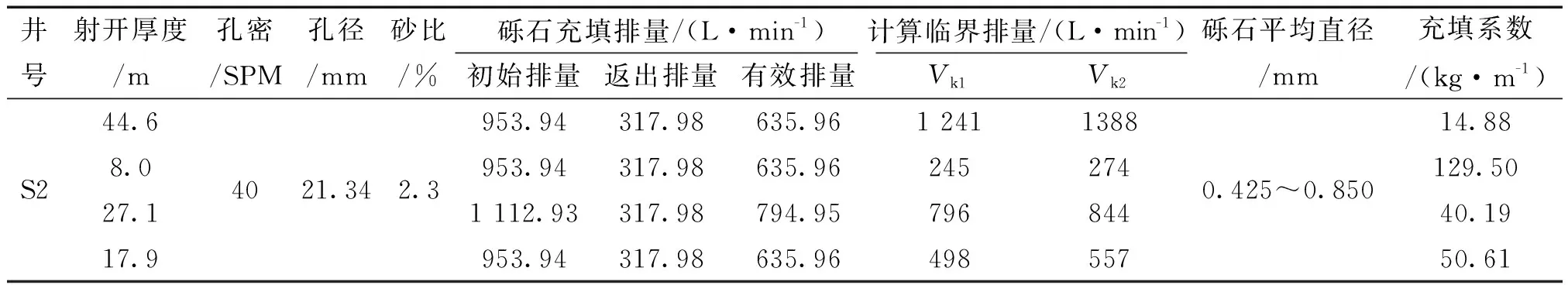

根据式(2)对S2井最大允许充填厚度进行计算,结果见表3。

表3 S2井充填长度敏感性测算Table 3 Sensitivity measurement of gravel packing length in well S2

由于S2井两段射孔段净长度分别为118.6 m和78.1 m,根据表3计算结果可知,S2井射孔段均无法实现完全充填,且随着充填排量的增加,最大允许充填厚度显著提升。

综合以上研究分析,推荐S2井射孔参数组合为孔密40孔/米,孔径0.84″,在充填排量保持不变的条件下,各层段充填厚度分别按照计算所得最大允许充填厚度执行。

2.2 S2井砾石充填施工配套措施

考虑S2井9-5/8″套管射孔层位砾石充填段较长,为保证砾石充填效果,施工过程中提出如下配套方案:

(1)由于S2井2层段净射孔厚度均较长,超过设计排量最大允许充填厚度,因此,将S2井砾石充填层位优化分为4个层段,采用两趟射孔两趟管柱多层充填方式完成充填作业,确保充填效果。

(2)井筒漏失会导致砾石充填的有效排量降低,不利于获得较好的充填效果。S2井射孔前替入简易PRD射孔液控制井筒漏失,在射孔及再刮管期间做好循环漏失监测,提高砾石充填作业的有效充填排量。

(3)鉴于充填排量的提高有利于增大充填厚度、提高充填系数,应根据防砂模拟结果选择尽可能高的排量。S2井中上层纯射开厚度为27.1 m,根据挤注测试结果,提升初始充填排量至1 112.93 L/min。

2.3 S2井砾石充填效果评价

通过以上方案优化或措施,最终S2井砾石充填理论充填排量、实际施工排量与充填系数详见表4,除底层一次射开厚度较高未达预期外,其余层位充填效果较佳。同时由表4可知,在相同排量下,充填系数随射开厚度的增加而减小,验证了理论排量计算公式的准确性。

表4 S2井理论临界排量与施工排量对比Table 4 Comparison of theoretical critical displacement and construction displacement in well S2

3 结论与建议

(1)根据射孔孔道内砾石充填过程机理分析,以及充填临界流速和排量的模拟计算可知:充填排量低会影响井眼的充填系数,有效初始充填排量的提升有利于提高最大允许充填厚度。

(2)优化设计砾石充填施工参数,并结合配套的施工措施,使得S2井充填系数达40以上,超过标准要求的14.89 kg/m。

(3)实践证明,对于纯射开层段较厚的砾石充填防砂井,通过细分层段、提升有效初始充填排量和控制井筒漏失的方式,有效提升了砾石充填效果,对于后续类似井具有良好的借鉴意义。