共轨喷油器针阀偶件流动仿真分析

王晓刚,奚星,徐春龙,余锡洋,余志毅

(1.北京理工大学,北京 100081;2.中国北方发动机研究所(天津),天津 300400)

近年来,环保法规愈加完善,排放标准越来越严格,对现阶段民用、军用领域中大规模使用的柴油机的性能改进提出了较大挑战。尽管如此,柴油机由于其燃烧效率高、可靠性好以及功率范围大等特点,在发电机、军用地面装备、大功率工程设备上依旧有着不可替代的优势。大功率柴油机基本都以高压共轨系统作为核心的供油系统,其中共轨喷油器作为该系统的最核心执行机构,对混合气形成质量及单次循环内的喷油量等核心性能指标有着非常直接的影响,因而对共轨喷油器的仿真研究一直是热点内容。

共轨喷油器的仿真研究一般主要从一维和三维两个角度入手。一维仿真是利用商业软件如AME-Sim、Hybrid-Sim以及GT-Suit等依据喷油器的结构参数搭建起一维仿真模型,经过与台架试验的数据对比校核之后,进行多组一维流动仿真分析,进而获得其宏观流动特性以及动力学性能参数[1-4]。一维仿真分析的主要优点是可以从机、电、液多重角度对共轨喷油器性能进行分析。其缺点是对喷油器局部的微观特性分析能力不足,例如无法深入研究喷油器针阀偶件的局部损失形成原因等。

三维仿真主要使用计算流体力学软件如ANSYS CFX、Fluent、STAR-CCM+等对局部区域进行深入分析。利用前处理软件将计算模型网格离散化之后导入求解器,之后基于流体力学原理进行计算分析。其显著优势是可以不考虑宏观性能,专注于微观特性分析。在三维仿真分析领域内国内国外许多研究人员对共轨喷油器进行了仿真流动分析。Wang Chao等[5]以某型共轨喷油器控制阀为研究对象,开展了基于Fluent的三维仿真研究,主要研究的内容为控制阀出口处的空化情况,详细探究了控制阀的结构参数对流量和空化特性的影响。Bush Daniel等[6]利用CFD仿真和试验相结合的方法,研究了某高性能共轨喷油器控制阀处的瞬态流动和气蚀现象,其试验结果被用来开发和验证一种先进的基于大涡模拟的湍流CFD计算模型,这项技术已经用在了实际的共轨喷油器结构优化工作上。S.Molina等[7]基于三维仿真方法,研究了椭圆喷孔对柴油机喷油器内喷嘴流动和气蚀发展的影响,其研究所关注的主要研究参数有质量流量、动量通量等,以及部分无量纲参数如流量系数、面积系数和速度系数等。类似的许多研究[8-10]为之后的工作提供了非常好的参考。

本研究以某新型大流量高喷射压力的共轨喷油器为研究对象,探究该型喷油器的针阀偶件特定结构对其局部微观性能的影响以及局部流动损失产生机理。

1 仿真方法及模型验证

1.1 仿真方法及基础设置

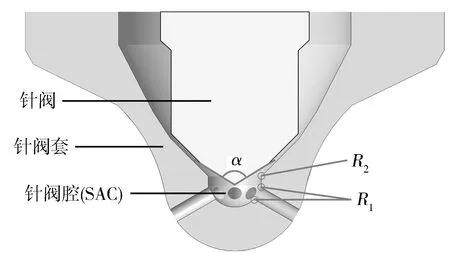

三维仿真基于ANSYS CFX平台进行,所选取的变量分别为针阀锥角α(初始值116°)、针阀腔入口倒角半径R2以及喷孔入口倒角半径R1(见图1)。该型喷嘴有8个喷孔,在同一层内均匀排布,可以认为喷嘴内部各个喷孔的流动状态相同,因而可以使用实体模型的1/8作为网格划分对象,以减少计算量。模型的入口边界设置为压力入口,出口边界为压力出口,两侧为对称边界。为了减少出口位置的边界设置对喷孔内部流动的影响,模型搭建时喷孔出口处预留了一定体积的出口结构。图 2所示为模型的网格划分示意。为适应模型较复杂的几何结构,网格划分使用四面体非结构化网格划分方法。依据经验,模型的网格数量控制在60万左右可以保证较好的网格无关性。

图1 研究变量示意

图2 网格划分示意

1.2 三维计算的数学模型

共轨喷油器针阀偶件的内部流动属于高湍流流动,并且伴随着相变过程,在个别倒角处、喷孔内部等位置会发生比较明显的局部损失现象。基于此,在建立针阀偶件流场时,需要考虑的数学模型有混合物模型、湍流模型及空化模型。由于不研究温度变化对流动的影响,因而不开启能量方程。

1)混合模型的基本方程

连续性方程如式(1)所示:

(1)

式中:U为质量平均速度;ρm为混合物的密度。

动量方程如式(2)所示:

(2)

式中:f为质量力;τ为黏性应力张量;p为压力。

2)湍流模型选用κ-ε模型,κ和ε的值直接来自湍流动能和湍流耗散率的微分输运方程。

(3)

(4)

式中:Pkb和Pεb代表浮力的影响;Pk为由于黏性力产生的湍流动能;μt为湍流黏度;Cε1,Cε2,σk,σε为常数项,Cε1=1.44,Cε2=1.92,σk=1.0,σε=1.3。

3)采用的空化模型为基于Rayleigh-Plesset方程的多相流动均相模型,单位体积内的相间传输速率可用式(5)描述。

(5)

式中:ρf为液相密度;ρg为气相密度;RB为气泡半径;Rnuc为气核半径;rg为气泡体积分数;rnuc为气核的体积分数;p为当地的远场压力;pv为饱和蒸气压;F为经验系数。

1.3 三维计算模型验证

共轨喷油器喷嘴头部的流动为高湍流流动,实际的流动工况十分恶劣,针阀腔内的压力可以高达几十兆帕,而出口压力往往只有几兆帕,故而喷孔出入口之间的压差较大,空化现象集中发生于此处。之前已有国内外许多学者进行了针阀偶件的透明光学试验研究,但是由于实际工况的压力条件难以达到且成像困难,因而相当多的该类型试验都是基于放大尺寸模型进行的,导致验证模型的工况与实际工况相去甚远,作为三维仿真的校核依据不够充分。为了更好地验证三维计算模型的准确性,本研究三维仿真使用的验证依据是Winklhofer等[11]进行的微尺寸、高湍流条件下的光学试验结果,该试验的准二维流道简化模型如图 3所示。该试验基于一个进口尺寸为301 μm×300 μm,出口尺寸为284 μm×300 μm,入口倒角为20 μm的准二维流道模型,在流道的前后预置1 000 μm×1 000 μm×300 μm的外部区域作为缓冲区域,以确保边界条件的设置不会对流动产生干扰。模型的预设进口压力为恒定值10 MPa,通过逐步降低出口压力来研究该流道内的空化现象产生及发展。该模型尺寸与本研究中研究对象的几何尺寸十分接近,所使用试验工质同为柴油,压差最大达到8 MPa左右。与喷孔处的实际工作情况相比,Winklhofer试验分别在几何、运动等流体力学相似准则上有着很好的相似性,因而可以作为理想的校核依据。仿真中所使用的柴油物性参数与Winklhofer试验中所使用的燃油参数完全相同(见表1)。

图3 Winklhofer准二维试验模型示意

表1 柴油物性参数

依据此物理模型,并以1.2节所述的CFD计算理论为基础,搭建了完全等尺度的三维计算模型。仿真过程中,逐步降低出口处的边界压力,进行了多组仿真模拟。图4示出部分出口边界条件下的仿真与试验结果的对比,对比量为蒸气质量分数。从图中可以看出,在进出口压差为4 MPa的条件下,进口边界有少量的空化产生,而压差达到2 MPa时几乎形成了阻塞流,这与Winklhofer试验所产生的空化现象十分接近。仿真计算结果中的空化情况较之试验结果程度稍弱,原因可能是仿真模型的进口边界倒角情况较好,且压力控制更为精确。图5示出计算模型的出口流量统计,以试验数据流量的5%作为误差棒范围,结果显示计算模型的流量与试验结果吻合较好,证明了计算模型的可靠性。

图4 校核模型的空化现象对比

图5 模型出口流量对比

2 喷嘴局部结构改变对其流动性能的影响

为了研究喷孔局部结构对喷嘴流动特性及空化特性的影响,选取了喷孔入口倒角半径R1作为研究变量;由于喷油器头部针阀腔的形成与针阀锥角相关密切,因而选取针阀头部锥角α作为研究变量;由三维计算经验得知,喷嘴头部针阀腔入口处过渡边较为尖锐,会产生局部损失,并且根据实际经验可知,随着喷嘴使用时间的增加,此处的过渡边会产生磨损,为对比前后性能差异,故而选择该处倒角半径R2为研究对象,对其进行倒角处理,进而对比前后性能差异。研究关注针阀偶件处的流动特性和空化特性以及结构改变对其性能的影响。由于该型喷油器的工作喷射脉宽较长(0.8~1 ms),单次循环内大部分工况处于针阀升程最大点,因而本研究着重于针阀升程最大时的流动性能分析,设定升程为固定值(200 μm)。

2.1 喷孔入口倒角半径的影响

该型喷油器的喷孔直径为300 μm,适用于高喷射压力、大流量的工况。由于一般喷油器的入口处均有较为尖锐的边,且喷孔内外压差很大,因而该处会产生比较强的空化现象。根据前述理论可知,当空化达到一定程度时,会阻碍燃油喷射量的提高,进而限制了发动机性能的提升。如果单纯通过提高喷射压力来提升喷油量,技术难度大,而通过降低喷孔内部的空化来提高喷射速率则较易实现。

图6示出喷孔入口倒角半径对出口流量的影响。可以看到,随着喷射压力的提高,3组喷嘴的出口质量流量均有增加,出口流量在入口压力达到230 MPa左右时仍然保持上升态势,证明该型号喷嘴对高压力工况的适应性较好。喷孔入口无倒角时喷嘴流量显著低于有倒角,这说明倒角的存在显著改善了喷孔内的流动情况。对比R1=25 μm和R1=50 μm,在入口压力低于180 MPa时,二者对出口流量的影响差别不大,可以认为在较低的喷射压力工况下,只要有一定倒角便会对流量产生提升,但是倒角的大小对于流量的提升差别不大。而当进口压力大于180 MPa时,R1=50 μm的情况下喷嘴出口流量相对于R1=25 μm时获得显著的提升。

图6 不同喷孔入口倒角半径下的出口流量对比

图7示出230 MPa入口边界条件下的柴油蒸气含量分布。可以看到,随着R1的增大,柴油蒸气含量逐步降低,到R1=50 μm时最大蒸气体积分数仅有0.75。而且随着R1的逐渐增大,柴油蒸气的分布也更为均匀,这说明空化现象显著降低了。

图7 不同倒角情况下柴油蒸气体积分数分布

上述结果说明,相较于无倒角的情况,只要有较小的入口倒角便可以改善喷孔内的流动情况,而为了使喷油器在更高的入口压力条件下有较好的流动性能,需要进一步适当增大倒角的尺寸。

2.2 针阀头部锥角的影响

绝大部分喷油器的针阀头部为圆锥形状,针阀头部和喷油器针阀腔内壁共同构成了喷油器针阀腔。本研究所用的喷油器针阀偶件带有较大的针阀腔,针阀腔内部是一个湍流较为剧烈的区域,由于针阀头部直接参与针阀腔的形成,因而其结构改变会显著影响该处的流动性能。图8示出不同压力下不同针阀锥角的出口流量对比。

图8 不同针阀头部锥角下的出口流量对比

针阀与针阀套的密封锥面夹角为90°,因而当喷油器针阀锥角α=90°时该针阀成为单锥,α=116°和α=142°时锥面角度逐次增大。低压阶段,3种喷油嘴并未显示出较为明显的性能差异,当入口压力增大到180 MPa左右时,尽管出口流量仍然随着入口压力的增大而增加,单锥情况下出口流量已经显著低于其余两组,这说明适度增大针阀锥角有利于喷射速率的提升。而α=116°和α=142°时其流量走势始终十分接近,这说明针阀锥角的持续增大已经不足以对宏观流动特性产生较大的改善。

图9示出不同针阀头部结构情况下的柴油蒸气含量分布。可以看到,单锥情况下蒸气体积分数最大只有0.75左右,而双锥针阀随着锥角的增大,喷孔入口处的局部空化情况趋于严重。综合以上结果可以认为,该型喷嘴对于双锥针阀的适应性要好于单锥针阀,适度增大针阀角虽然空化会显著加剧,但是对于增加喷孔出口流量是有益的;如果针阀锥角过大,虽然会适度提高喷孔位置的进口压力值,但这部分提高会被加剧的空化效应所抵消。

图9 不同针阀锥角下柴油蒸气含量分布

2.3 针阀腔入口处倒角半径的影响

针阀腔入口处衔接针阀抬起之后密封锥面处的流动区域与喷嘴针阀腔区域,图10示出针阀腔入口处有无倒角时的湍动能情况对比。从湍动能云图中可以看到,针阀腔的入口位置在无倒角的情况下有非常明显的湍动能骤升,因而会产生一定的局部耗散。将这个位置完全做打圆处理之后,该处的局部耗散明显降低,但是在小针阀腔内部产生了非常大的湍动能,这与倒圆角之后进入该处的燃油流速极大提高有关。对照图11可以看到,在小针阀腔内产生了较大区域的流速激变区,该处的流速激变和局部剧烈湍流运动最终导致了局部损失的升高。

图10 针阀腔入口处倒角对喷嘴内部湍动能分布的影响

图11 针阀腔入口处倒角对喷嘴内部流速分布的影响

图12示出针阀腔入口有无倒角的情况下出口流量的对比。可以看到,无论在低入口压力时还是高入口压力时,原模型无倒角时的出口流量均大于有倒角时,这说明对于针阀偶件而言,其内部特定位置适度存在一定尖倒角可以起到导流作用,对整体性能产生积极影响。不必要的磨平倒角虽然会降低局部位置的损失,但由此带来的局部流速骤增,进而引起的局部耗散,显然会对整体性能产生不利影响。此外,对此处的仿真研究也能反映该处局部磨损对喷嘴性能的影响:随着喷嘴工作时间的增加,喷油器内部的一些过渡边等由于磨损的原因,其结构会趋近有倒圆角的情况,这会显著增大该位置前后的速度差,造成下游位置的湍动能骤升,进而会对整体流动性能产生不利影响。

图12 针阀腔入口处有无倒角对喷嘴出口流量的影响

3 结论

a)该型喷油器的喷嘴对于高入口压力条件的工况适应性比较好;在同等的高入口压力的工况下适度增加喷孔的入口倒角半径可以进一步提高燃油出口流量,改善喷嘴性能;

b)针阀锥角与针阀腔的形成密切相关,会对针阀腔的流场情况产生多重影响;减小该型喷嘴的针阀锥角可以改善喷孔内部的空化情况,进而改善空蚀以延长喷嘴使用寿命;适当增大针阀锥角可以提高喷孔的入口喷射压力,一定程度上也会提升喷油速率,但是针阀锥角的持续提升并不会带来出口流量的持续上升,反而会被空化现象的加剧所抵消,因而针阀锥角的选取可以根据性能需求、使用寿命要求等多个方面考虑;

c)针阀腔入口倒角处由于存在一尖锐的过渡边,因而会在该处产生一定的湍动能损失和空化,但是其存在给燃油进入针阀腔的过程起到导流作用;当给该处提供一光滑过渡之后,进入该处的柴油流速显著增大,加剧了小针阀腔内部的湍流耗散作用,进而导致了喷孔出口流速的降低及整体性能的下降,研究结果也从一定层面上解释了喷油器长期使用导致其性能下降、局部损失增大的部分原因。