三缸发动机缸体及平衡轴强度分析

石鹏,高宏伟,赵志芳,张静

(北京汽车股份有限公司汽车研究院,北京 101106)

随着油耗法规日趋严格,开发高性能轻量化的发动机成为各大主机厂的研发趋势,而三缸机正是研究热点。三缸机因为其自身布置及工作特点,其旋转惯性力矩及一、二阶往复惯性力矩均未平衡,目前市场上1.2 L及以上排量的三缸机普遍通过采用单平衡轴设计来抵消以上力矩,避免发动机及整车过大的振动,在保证寿命的同时提高发动机NVH(噪声、振动与声振粗糙度)性能,保障驾驶的舒适性和平顺性[1-5]。

在某三缸发动机升级项目中需要增加平衡轴,并将平衡轴布置在缸体上。由于三缸机紧凑的布置型式,增加平衡轴的发动机结构强度设计更具挑战性。为保证平衡轴及缸体可靠性,需通过CAE仿真手段对其强度进行校核,并通过试验对危险位置进行验证。

动力学分析是获取发动机工作载荷的关键。使用Excite PU软件可以准确地获取曲轴及平衡轴在工作过程中对缸体产生的载荷[6]。基于该工作载荷,使用有限元Abaqus软件可以获取发动机缸体及平衡轴在各工况下的应力分布[7-8]。交替变化的工作载荷可能会导致发动机缸体的疲劳问题。将该仿真分析结果导入到疲劳分析软件Femfat后,可对缸体进行疲劳强度分析。同时使用动态应变测试技术,通过试验方法对仿真分析识别出的危险区域进行考察验证,并验证仿真分析结果的准确性[9]。

1 三缸机平衡

单列式三缸机(点火顺序1—3—2)的往复惯性力是平衡的,但一阶及二阶惯性力矩未得到平衡。其往复惯性力及惯性力矩矢量图见图1。

图1 三缸机往复惯性力及往复惯性力矩矢量图

为平衡一阶往复惯性力矩,主流的小排量三缸机平衡方式主要为两种:1)使用单平衡轴设计,可完全平衡三缸机的一阶往复惯性力矩;2)采用整体平衡法,在TVD及飞轮上布置平衡配重,产生离心力矩,可部分平衡一阶往复惯性力矩[1-3]。BMW B37/B38三缸发动机及PSA EB0/EB2三缸发动机采用平衡轴设计,其平衡轴布置在发动机缸体上,另也有三缸机将平衡轴布置在油底壳内。福特1.0T EcoBoost和大众EA211 1.0TSI发动机则采用在TVD及飞轮上布置偏心质量的方式。

在某发动机升级项目中,为避免潜在的NVH问题,需将平衡方式由TVD和飞轮的偏心质量平衡法改为单平衡轴法。平衡轴通过去耦式齿轮由曲轴直接驱动,安装在曲轴前端。通过滚针轴承及深沟球轴承将平衡轴固定在缸体排气侧。平衡轴设计见图2,其在缸体上的布置型式见图3。

图2 平衡轴设计

图3 平衡轴布置位置

2 发动机平衡轴及曲轴动力学分析

2.1 动力学模型

受气体燃烧压力及曲柄连杆系统运动惯性力的影响,发动机缸体在工作过程承受往复交变的主轴承载荷。在平衡轴转动过程中,不平衡配重产生的惯性力会作用到平衡轴轴承上,并进一步传递到缸体上。同时,平衡轴和曲轴需保持固定的工作相位。相比无平衡轴的缸体设计,增加平衡轴后缸体将同时承受主轴承工作载荷及平衡轴工作载荷,因此缸体受力情况将会相当复杂。为准确地获取缸体及平衡轴上的工作载荷,需借助于动力学分析软件。

使用Excite PU软件搭建曲轴系统动力学模型,可获取曲柄连杆及平衡轴系统的动力学特性,并准确获知发动机缸体及曲轴刚度对载荷的影响。曲轴模型通过SHAFTModeler生成,连杆模型通过Conrod Modeler生成。平衡轴通过齿轮连接副GGEA与曲轴连接,齿轮连接通过ROTX连接副模拟。动力学模型见图4[6]。

图4 Excite PU模型

2.2 动力学分析结果

通过动力学计算可获取最大功率转速工况下随曲轴转角变化的平衡轴轴承载荷及主轴承载荷。滚针轴承载荷及深沟球轴承载荷见图5,主轴承载荷见图6。由图5可知,在最大功率转速下,受平衡配重惯性力影响,平衡轴轴承受力整体大小不变,方向随平衡配重转动而发生变化。在靠近前端齿轮啮合位置附近的深沟球轴承同时受齿轮啮合载荷的影响。相比惯性力产生的载荷,齿轮啮合对轴承受力的影响较小。

图5 平衡轴轴承载荷

图6 主轴承载荷

动力学分析中齿轮连接处的扭矩传递结果见图7。由于平衡轴在工作中无负载,仅起到平衡作用,因此齿轮传递扭矩均值为0。平衡轴在转动过程中受曲轴扭振及齿轮啮合传递误差的影响,扭矩会在均值附近波动。根据仿真结果可知,平衡轴前端齿轮传递的最大扭矩为18 N·m。

图7 平衡轴齿轮传递扭矩计算结果

3 平衡轴强度分析

在Abaqus软件中对平衡轴进行建模[10]。平衡轴可简化为简支梁模型,在两轴承处分别施加约束。滚针轴承处约束YZ自由度,深沟球轴承处约束XYZ自由度(见图8)。

图8 平衡轴分析边界约束

工作状态下,平衡轴主要受旋转惯性力及螺栓装配载荷的影响。而齿轮啮合产生的载荷及扭矩传递相对较小,根据前文动力学分析结果可知,该处工作扭矩仅为18 N·m,因此在有限元分析中未予以考虑。有限元模型见图9。

图9 平衡轴有限元模型

平衡轴螺栓使用扭矩+转角法,使螺栓在预紧阶段即进入屈服区。螺栓为M9x1,10.9级,考虑屈服极限分布范围(940~1 070 MPa),其最大螺栓力为54 kN[11]。有限元分析加载步设置见表1。

表1 平衡轴有限元分析加载步设置

平衡轴本体应力分析结果见图10。工作状态最大Mises应力为280 MPa,远低于该材料屈服极限825 MPa,满足使用要求,并留有一定安全余量[12]。在保证平衡配重质量的基础上,可以考虑将材料更换为强度更低的材料以降低成本。

图10 应力分析

4 缸体及主轴承强度分析

使用Abaqus软件对发动机缸体进行有限元分析,并基于有限元分析结果使用Femfat疲劳分析软件对缸体进行疲劳分析。

4.1 有限元分析

有限元模型包括缸体、主轴承盖、主轴瓦、滚针轴承及深沟球轴承外圈、主轴承盖螺栓、虚拟缸盖及缸盖螺栓。有限元模型见图11。

图11 缸体有限元模型

为全面考虑平衡轴及主轴承载荷对缸体的综合影响,施加载荷时需每隔30°曲轴转角取值,并考虑主轴承载荷在±Y,±Z方向上最大时刻的工况。分析工况见表2。

表2 分析工况

装配载荷考虑最大的过盈量及螺栓预紧力,工作温度选用120 ℃,考虑高温下铝合金与钢制轴承/轴瓦的热膨胀效应。其中滚针轴承外圈与缸体连接处过盈量为38~110 μm,有限元分析取110 μm。深沟球轴承外圈与缸体连接处过盈量33~59 μm,有限元分析取59 μm。缸盖螺栓(M9x1.25,12.9级)及主轴承盖螺栓(M10x1.5,10.9级)均采用扭矩+转角法拧入屈服区域,采用最大屈服极限及最小摩擦系数进行计算,螺栓力分别为56.7 kN及55.4 kN。加载完成的模型见图12。由于曲轴和平衡轴载荷在720°曲轴转角内,每时每刻的大小和方向都在不停地变化,因此缸体的受力情况较为复杂。

图12 缸体有限元加载(曲轴转角0°时刻的载荷)

4.2 疲劳分析

基于以上有限元分析结果,使用Femfat软件进行疲劳分析。疲劳分析软件设置见表3[13-15]。

表3 Femfat疲劳设置

在疲劳分析中已经考虑了材料疲劳强度分布的影响,综合考虑有限元网格计算误差(5%)及输入载荷的偏差(5%),疲劳安全系数需大于1.1。

平衡轴轴承座附近的疲劳分析结果见图13,缸体及主轴承盖疲劳分析结果见图14。

图13 平衡轴轴承座疲劳分析

图14 缸体及主轴承盖疲劳分析

经高周疲劳分析,最低安全系数分布在滚针轴承附近,主要由于此处承受较大的过盈装配载荷及交变的工作载荷,且由于布置原因壁厚仅为6 mm,此处最低安全系数为1.15,仅略高于许用安全系数1.1。该位置平均应力70 MPa,交变应力34 MPa。

深沟球轴承安装孔位置经高周疲劳分析,安全系数为4.17,远高于许用要求。该位置受主轴承载荷、平衡轴载荷、轴承过盈装配及主轴承止口过盈装配的综合作用,且球轴承载荷受齿轮啮合的影响较滚针轴承更大,为潜在的风险位置,但由于其壁厚较大,综合应力水平较低,疲劳安全系数也较高。

缸体主轴承座位置的最低安全系数一般出现在曲轴箱缸间通风孔附近。此处的最低安全系数出现在第三主轴承附近,最低安全系数为1.43,满足设计要求。主轴承盖最低安全系数出现在螺栓安装平面附近,此处最低安全系数出现在第四主轴承盖,最低安全系数1.16,满足设计要求。

4.3 应变测试

根据有限元及疲劳仿真结果,在平衡轴滚针轴承安装位置布置应变片,对此位置进行装配状态及各转速状态下的测量。仿真最危险位置为局部过渡位置,难以贴应变片,因此应变片布置在该处壁厚最薄位置(见图15)。

图15 应变片布置位置

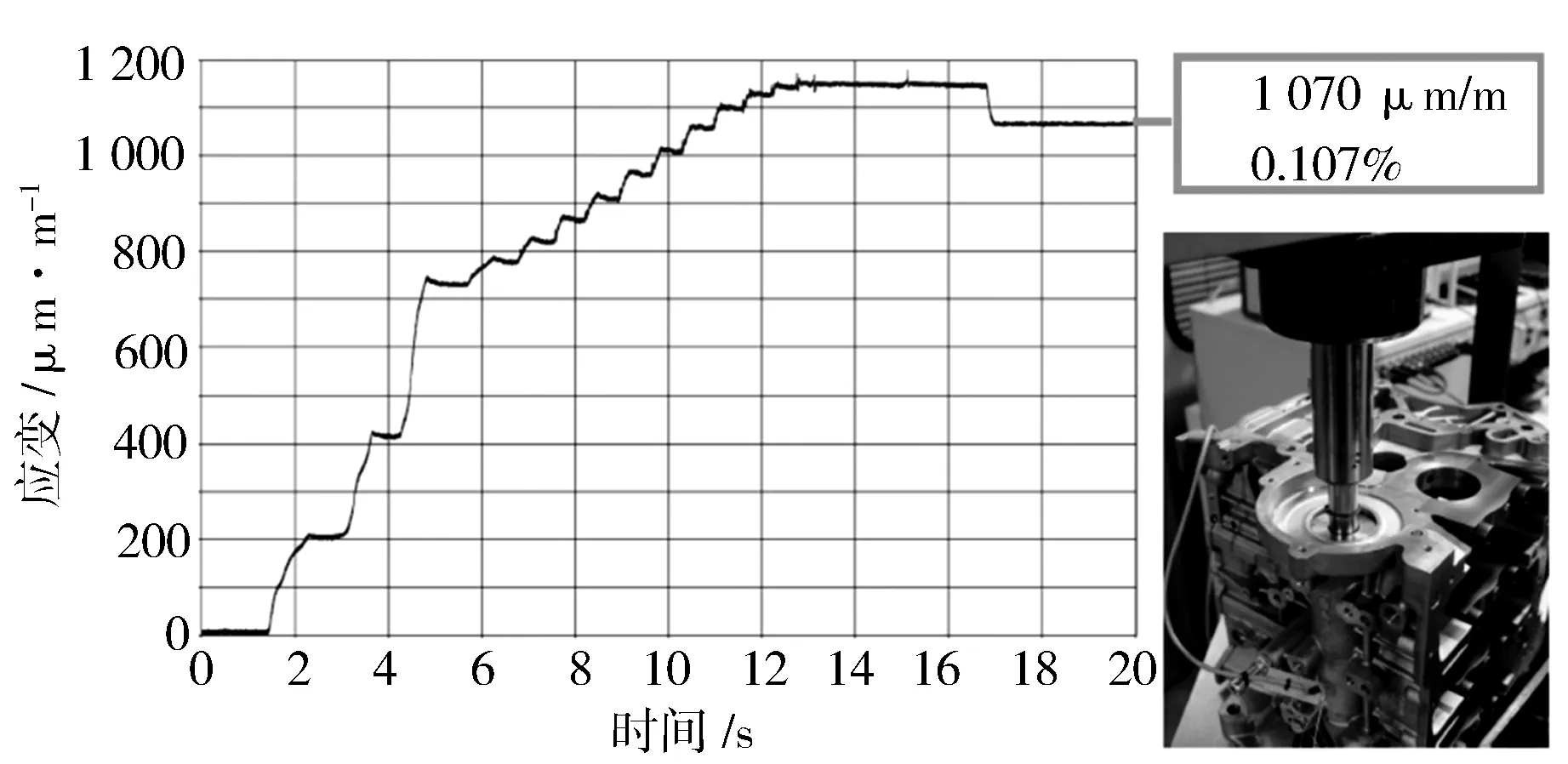

试验中选取的过盈量配合为79 μm,装配过程中该处应变测试结果见图16。由图可见,最大应变为0.107%,对应应力为76 MPa,小于材料的屈服极限。

图16 装配状态下应变测量

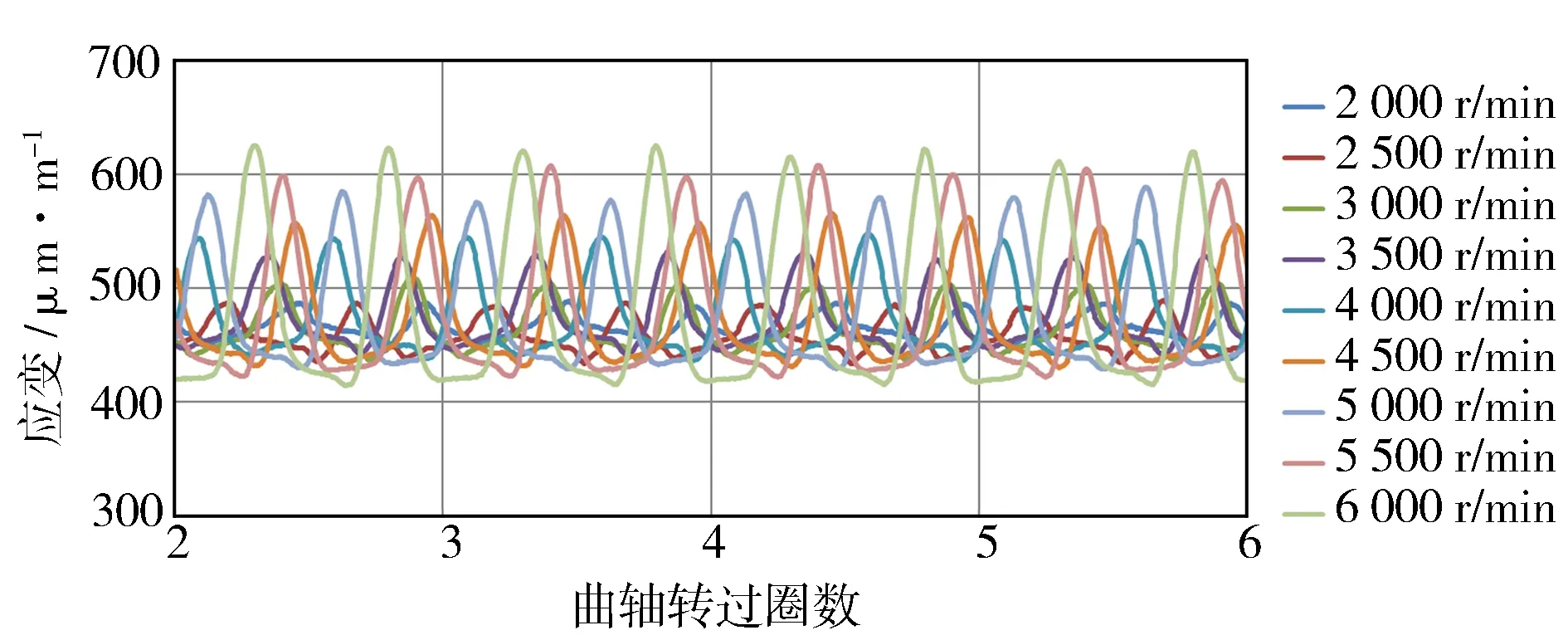

装配测量完成后,对发动机转速2 000~6 000 r/min范围,每隔500 r/min进行应变测量,应变结果见图17。受温度影响,该处应变相比装配状态下有所下降。在6 000 r/min工况下,最大应变为0.062%,对应应力47 MPa,小于有限元分析的应力(约90 MPa)。该处测试的应力幅约7.5 MPa,小于有限元分析的应力幅(约10 MPa)。综合考虑有限元结果及测试结果,可以认为缸体的设计是可靠的。

图17 不同转速下的应变

测试结果与仿真结果的差距主要来自以下方面:

1)轴承外圈的圆度、粗糙度及缸体轴承孔的圆度、粗糙度均可导致在装配过程中该位置的过盈量发生变化,且轴承孔内部存在部分位置超过屈服极限,产生塑性变形;而仿真分析中未使用材料塑性属性,也无法考虑圆度、粗糙度造成的影响,因此装配状态的测试应力与有限元分析结果产生差别;

2)测试过程中产生的误差无法完全消除:温度补偿应变片的线膨胀系数(23e-61/K)与缸体材料的线膨胀系数(21e-61/K)并不完全相同,使得工作温度下的测试结果与仿真结果存在偏差;

3)由于材料受铸造过程中流动性影响,局部弹塑性参数与计算使用的数据不一致。

5 结束语

联合动力学软件、Abaqus及疲劳分析软件,针对平衡轴及其在缸体上的安装点进行了强度分析,分析结果显示,缸体及主轴承盖的强度满足使用要求。平衡轴本身主要承受惯性力,在6 000 r/min最高转速下,最大应力约为280 MPa,远低于材料屈服极限,设计余量较大,可以考虑使用更廉价的材料。缸体强度通过应变测试,其测量结果满足材料的需用要求。