660 MW 汽轮机进水异常分析及治理措施

王 敏 冯建伟 王 杰

1.天津蓝巢电力检修有限公司

2.湖北华电江陵发电有限公司

0 引言

巴基斯坦萨希瓦尔电站一期工程装机规模为2×660 MW 超临界燃煤机组。汽轮机由上海汽轮机有限公司设计制造。本机型高、中压缸在工厂精装后整体发运至现场,动静间隙的调整工作均在汽轮机工厂内完成,现场无需进行相关间隙调整工作;低压缸散装发运至现场组装。高中压缸端部汽封单侧最小间隙0.50 mm,内部套汽封单侧最小间隙0.80 mm。本次事故处置涉及的主要系统(设备)包括主机润滑油系统,油动盘车装置、手动盘车装置。其中,主机润滑油系统由两台交流润滑油泵、一台直流润滑油泵供油。正常运行时两台交流润滑油泵一用一备,直流润滑油泵为备用事故油泵;自动盘车装置为油动盘车,布置在机头处,设计转速为48~58 r/min。手动盘车装置布置在3瓦轴承箱处,设计工况下可由一人用专用工具轻松盘动汽轮机转子。

相关文献记载,该类机型多次发生事故状态下汽缸进水引发汽机主轴弯曲事故,因处置不当,往往造成重大经济损失。各类事故处置方案多侧重分析事故后果及直轴处理方式,反措或运行规程主要指导如何避免汽缸进水。对于汽缸进水后到汽机主轴永久性弯曲阶段的防控措施少有系统的研究,而电厂汽机运维人员在汽缸进水后能及时采取可靠措施,即可避免汽机主轴由弹性变形向塑性变形发展,避免永久性弯曲,减少汽机直轴所带来的直接经济损失和机组发电量、工期等间接损失。

1 事故经过

巴基斯坦当地时间2018 年5 月16 日09 时20分,主干电网出现故障,导致萨希瓦尔电站一期#1、#2 机组同时跳闸,全厂厂用电失电,机组跳闸后紧急破坏真空停机。当时,循环水泵、凝结水泵、定冷水泵、真空泵、EH油泵等辅机设备跳闸。直流密封油泵、主机直流润滑油泵、小机直流事故油泵联启正常。

09时26分,柴油发电机正常启动,事故油泵退出运行,主机交流润滑油泵正常启动。汽机转速堕走至540 r/min时,顶轴油泵联启正常,转速下降至120 r/min时自动盘车联启正常。真空下降至0后停轴封供汽,盘车装置转速54 r/min运行正常,高压内缸上下温差19 ℃,转子偏心54 μm,均处于正常范围。

5 月17 日22:47 运行人员发现盘车转速由54 r/min 下降至43 r/min,通知检修现场调整盘车油压,在调压过程中,盘车转速最低下降至32 r/min。5 月18 日01:34 将盘车油压调至最大后,盘车转速升速至50 r/min。同时检查高压内缸上、下缸温差19 ℃。5月18日02:20盘车跳闸,手动盘车无法盘动,运行人员采取闷缸措施。

5 月18 日07:30 检查高压内缸上下缸温差上升至57 ℃。

2 原因分析

通过调阅SIS 核查发现:盘车跳闸前转子偏心曾产生剧烈波动,最大值到86 μm;在5 月17 日22:47,轴封供汽母管温度由58 ℃上升至80 ℃;自5月17日22:50,2号机组轴封母管、辅汽联箱有一段温升记录。

由此判断轴封处可能有蒸汽进入,因疏水不畅,导致汽轮机轴封处进水,大轴抱死,引起盘车跳闸。推断蒸汽来源为启动锅炉蒸汽;蒸汽流向为:启动锅炉经#1机辅汽联箱由#1/#2机辅汽联络门进入2号机辅汽联箱,再经辅汽至轴封管道进入汽缸,导致汽轮机进水。

相关监测数据详见图1(汽轮机进水阶段SIS曲线图)。从图1可见,22点45分,轴封供汽母管温度开始上升,高压缸内上下温差开始变化,盘车转速逐步下降,且大轴偏心出现波动,由此说明当时已有水进入到汽轮机内。因未及时发现,而是采取继续调整盘车油压来维持转速。当盘车跳闸后,运行人员仅观察高中压内缸温差变化,而未及时发现并分析大轴偏心波动、轴封供汽母管温度变化,从而导致发现高压内缸温差扩大时,大轴已经抱死、盘车跳闸。

图1 汽轮机进水阶段SIS曲线图

3 处理经过

1)盘车跳闸后立即采取闷缸措施

开启与汽缸本体相联的疏水,疏水排尽后及时关闭,并定期进行排水。

2)隔离主机轴封供汽系统

将辅汽供轴封电动门手动摇至全关位置后对电动门进行停电,防止误动。

3)每隔2小时安排手动盘车

要求不超过2 人同时盘车,盘不动时禁止强行盘车,并将盘车时间、人员做好记录。

4)进行转子顶起活动性试验

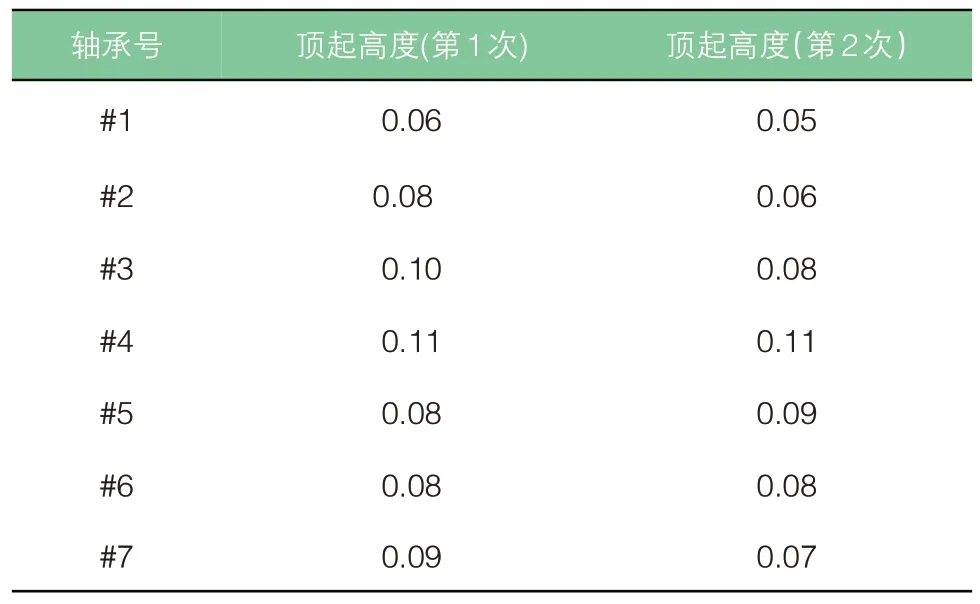

闷缸24 h 后,检查高压内缸上下缸温差恢复到盘车跳闸时的温差时,做转子顶起活动性试验。具体步骤为:先将转子#1~#7 轴承轴颈处架百分表,记好读数,再停止顶轴油泵10 min,观察各百分表读数,记录各转子的抬轴高度;再次开启顶轴油泵,记录各百分表读数;最后结合原始顶轴油抬轴高度的数据,对比两次转子活动试验数据(见表1.#1-#7 轴承转子顶起高度表)。经检查,两次数据对比正常,符合上一次检修原始记录,无需对转子抬轴高度进行调整,具备盘车条件。

5)手动盘车

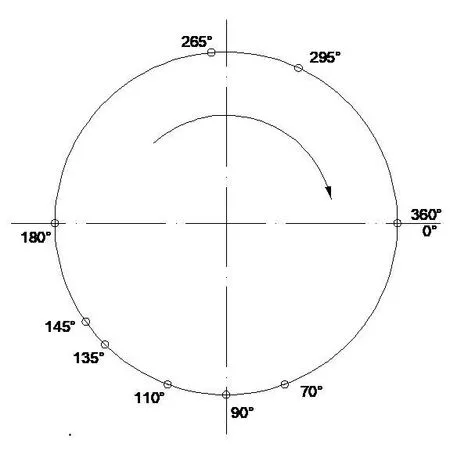

两次活动转子试验后进行手动盘车,盘车至70°、110°、135°、145°处均出现卡涩现象(详见图2 手动盘车角度记录图和表2 手动盘车时间表)。每次卡涩均静置20 min 后再进行盘车,盘车至180°后静置4 h,然后手动盘车180°后继续静置2 h。

表1 #1-#7轴承转子顶起高度表(mm)

图2 手动盘车角度记录图

6)投入连续油动盘车

连续手动盘车两圈后,用听针检查各轴封处无碰磨声;监测轴径处百分表,各转子绕度正常。确认现场其他安全条件后,投入自动连续盘车。

4 防范措施及注意事项

当机组在启停机或热备用状态时因汽缸进水或冷汽导致大轴热弯曲、汽缸变形、轴封收缩等现象导致盘车跳闸后,在采用闷缸措施时应需要注意以下几个问题:

1)当盘车跳闸后,需先查明跳闸原因,并同时进行手动盘车,手动盘车1 圈,确认汽缸内部无摩擦、无卡涩后方可再一次投入自动盘车,以避免损坏盘车设备。

表2 手动盘车时间表

2)手动盘车时两个工作人员能轻松盘动,如盘车力矩较大,禁止强行盘车,以免加剧动静摩擦,进一步损坏设备。

3)手动盘车如盘不动,确认汽轮机动静部分有摩擦时,应立即采取闷缸措施。

4)在闷缸过程中需要严格监视高压内缸上下缸温差、轴瓦金属温度、各轴封供汽温度、各抽汽温度、胀差等参数变化。

5)闷缸过程中监视汽缸温差变化,测量调整各转子顶起高度,避免手动盘车时干摩擦。

6)每隔0.5 h 手动试盘车,盘车过程中两人操作,遇到动静摩擦盘车不动时,停止盘车,采取静置方式直轴,0.5 h 后继续尝试盘车,盘车至180°时静置4 h 后继续盘车,禁止以加大力距的方式强行盘车。

7)每0.5 h定时开启汽缸疏水阀,排水完成及时关闭疏水阀,避免冷汽进入汽缸。

8)当手动连续盘车无卡涩、无摩擦时,可以投入自动盘车,其间需进一步对各参数进行监控。

5 小结

5.1 加强各项参数、指标的监控

当机组在热备用或停机期间出现汽缸进冷水(汽)冷汽时要加强相关重要参数的监控。在本次电网事故导致机组非停过程中,运行人员重点仅对高中压内缸上下温差进行监视。但考虑该类汽轮机高压内缸上下金属温度测点布置在汽缸中部的实际情况,当有少量的冷汽或冷水从轴封处进入汽缸后,待测点监测到上下缸温差出现明显变化时,汽轮机大轴及汽缸可能已经出现变形,甚至出现轴封收缩导致大轴抱死。

5.2 提高重要参数分析能力

机组在连续盘车时,一是要重点关注盘车电流或转速。当盘车出现异常时,应及时查明原因,防止通流部分发生异常。做到及时发现问题,尽早处理,杜绝不安全事件进一步扩大。二是要加强对转子偏心、胀差的监视,发现异常及时分析处理。

机组在停机后,要加强对轴封系统、真空系统、高旁减温水系统、汽机本体疏水系统的监视,发现问题及时处理。

5.3 严禁强制盘车

汽轮机进水后,当出现手动盘车不动时,禁止用行车强行盘动转子,避免因动静摩擦加剧,进一步损坏汽轮机通流部分。

5.4 闷缸及盘车过程中重点注意事项

1)出现动静摩擦,手动盘车不动时首先要排除各转子顶起高度对盘车的影响,对各转子的顶起高度进行测量、调整,然后进行手动盘车。

2)闷缸过程中手动盘车不动时,每0.5 h定时尝试进行手动盘车,每一次盘车对转子的位置、角度做好记录,盘车180°后进行静置4 h 直轴,然后盘车至360°静置直轴。

3)手动盘车确认无摩擦、无卡涩等现象后,方可投入自动盘车。

6 结束语

在机组停机过程中发生汽缸进水事故时,当大轴或汽缸出现变形,应先启动顶轴油泵,测量各轴径的顶起高度,对比上一次检修数据,判断大轴与汽缸位置的变化。通过闷缸、活动汽轮机转子、手动间断盘车、静置汽轮机转子、连续盘车的方法进行直轴,在最短的时间内消除了转子弯曲,使机组尽早投入到运行状态。

近年来,随着汽机辅机系统的可靠性不断提高,各电厂运行规程也都趋于完善,汽缸进水的事故频次有明显降低。与此同时,一般电厂运行人员也普遍缺乏汽缸进水的处置经验。鉴于该类事故一旦发生,处置不当将可能造成千万元以上直接和间接损失,建议有条件的电厂可将汽缸进水处置方案系统归类,纳入运行规程或各类安全考试题库之中,提高运行人员和检修人员应对同类不安全事件的处置能力。