新型低氮燃烧器的研究进展

万文雷 钱英芝 魏玉平 刘恩海,4

1.江苏河海新能源股份有限公司2.常州大学石油工程学院

3.常州布拉迪智能科技有限公司4.中原工学院能源与环境学院

工业的发展已经成为我国快速发展的一把双刃剑,它给我国带来了明显的经济效益,但同时给生态环境的可持续发展施加了一定的压力。其中,工业发展所造成的大气污染成为目前我国严重的环境污染之一。相关调查数据显示,导致大气污染的关键性物质——NOx 在我国的排放现象较为严重[1],中国NOx 的排放来源主要有能源、工业和交通等。Vander A[2]等分析比较了中国NOx排放量差异与季节变化之间的联系,指出夏秋季的污染物极值出现在东部和南部,春冬季出现在西部和北部。

随着我国NOx 生成、排放量的增长,城市环境以及空气污染问题愈发明显,导致出现不少健康问题。基于以上原因,我国政府从2006 年开始每年都精确统计全国范围内NOx的排放量并及时公布,并且为了控制NOx 的排放量,严格制定其排放标准。国家环保部门更是对NOx 排放提出了具体标准,燃气锅炉NOx排放限值如表1所示。

表1 燃气锅炉NOX排放限值[3-5]

1 NOx生成及控制机理

1.1 NOx生成机理

NOx 分为热力型NOx 快速型NOx 和燃料型NOx。燃料型NOx 是燃料中的氮化物由于高温被氧化而形成的,是主要的NOx 类型,将近占全部NOx 的80%[6-8]。热力型NOx 和快速型NOx 这两种NOx普遍产生于燃气燃烧的过程中。其中,热力型NOx 是助燃空气中的氮气在高温情况下所形成的,也就是说,温度的高低会直接影响热力型NOx的生成量,运用Zeldovich的反应式,可将其生成机理表示为:反应速率随温度升高按指数规律增加,在火焰温度分布不均匀的情况下,也会产生大量的NOx;快速型NOx 则是在当量比大于1 时,分子氮在火焰面急剧生成,这种类型的NOx 在总体NOx中所占的比重比较低[9-12]。

1.2 NOx控制机理[13-14]

气体燃料主要产生快速型NOx 和热力型NOx,想要对NOx 的生成和排放进行控制,则要重点关注快速型NOx和热力型NOx的生成及排放情况。快速型NOx和热力型NOx的产生均与温度高低有着密切的联系,因此,如果要降低燃气锅炉NOx 的排放量,即控制热力型NOx 和快速型NOx 的生成量,就要合理优化燃料和助燃空气的混合配比。也就是说,合理控制炉膛局部高温情况,是达到燃气锅炉低氮燃烧效果的关键。

燃烧前处理或燃烧后处理也可以减少NOx 的排放量。燃烧前处理即在燃料送入炉膛燃烧之前,首先去除氮化物,但这一技术方法操作复杂且成本过高。燃烧后处理是对燃烧后的烟气进行脱硝处理,包括选择性催化还原法SCR、选择性非催化还原法SNCR 等,这一处理技术设备投资过大,同样存在成本过高的问题。综上所述,只有在燃烧过程中对NOx进行减排处理,才是一种经济可行的技术处理方法。

2 常见低氮燃烧器

2.1 燃料分级燃烧器

经过长期研究发现,燃料与空气当量比为1:1时,燃烧温度最高。而如果燃气锅炉内的温度过高,就会增大快速型NOx 和热力型NOx 的生成量。燃料分级燃烧技术这一概念首先于1972年被Wendt所提出,他主张将炉膛分为主燃区、再燃区和燃尽区[15-16]。燃料分级意味着将燃料依据一定比例送至炉膛内进行混合燃烧,这一措施在一定程度上可以避免燃料在某处聚集而导致的温度分布不均匀情况。此种燃烧器可以降低NOx 的生成量,同时可以提高燃气锅炉内燃料的燃烧效率。正是利用这一原理,使燃料分级燃烧器的开发具有可行性。燃料分级燃烧器可分为圆周方向分级燃烧器、中心向外围层式分级燃烧器和轴向分级燃烧器。

宋少鹏[17]等设计开发了一种燃料分级燃烧器,通过改变化学当量比等参数进行试验研究,发现在最优当量比条件下,NOx 的排放浓度大大下降,为35 mg/m3。Liu[18]等采用数值模拟方法进行研究,优化设计相关参数之后,NO的排放浓度为56 mg/m3。

2.2 空气分级燃烧器

20 世纪中叶,美国率先研究空气分级燃烧器[19],这一燃烧器是目前使用广泛的燃烧器类型之一。我国对这一类型燃烧器的研究案例较少,国外学者对空气分级燃烧器的研究较为广泛。Adouane等[20]设计了“Winnox-TUD”燃烧器并进行相关实验。其原理是将空气分段送入燃烧器中,在燃烧初期进行缺氧燃烧,使燃烧区的燃烧温度得到降低以及降低燃烧区燃烧的速度,从而减少NOx的生成量,燃烧后期则进行富氧燃烧,将其与未燃尽的燃料进行混合燃烧,此时燃烧区的燃烧温度较低,可以减少热力型NOx的生成[21]。

2.3 烟气再循环燃烧器

通过某些装置引入对燃烧区域进行燃烧过烟气的循环使用,燃烧区域中氧气浓度在一定程度上降低,即形成缺氧燃烧。缺氧燃烧可以使燃烧区域的燃烧速度和燃烧温度低于快速型NOx 和热力型NOx生成所需要达到的温度和速度条件,从而在一定程度上降低和控制NOx 的生成。烟气再循环燃烧器根据运行性质,可分为烟气内循环燃烧器和烟气外循环燃烧器,这两种类型的燃烧器在使用过程中存在各自的优势与劣势,有些燃烧器还可以控制烟气回流量。

杨伟杰[22]测试了NTFBJD-22D 型国产烟气再循环燃烧器的工作特性和烟气排放特性,发现采用烟气再循环燃烧装置后,NOx 的生成量明显降低,烟气中NOx 浓度低至65.74 mg/m3。Baltasar等[23]采用试验与数值计算方法,发现烟气再循环技术能够降低NOx 的排放,至于CO 排放则没有明显的影响。

2.4 复合型燃烧器

复合型燃烧器是结合多种低氮燃烧技术后通过优化设计而形成的一种新型低NOX燃烧器,能够达到降低NOx 生成量,提高环境保护力度的目的。

中国环科环保技术公司开发的HBUNB系列燃烧器[24],就是将部分预混技术、燃料分级技术、空气分级技术、烟气再循环技术等技术综合考量,对燃烧器结构和使用流程进行优化提升设计。该设计通过利用CFD 软件进行多次模拟运行和实验得出结论为:这种复合型燃烧器所排放出的NOx含量低于30 mg/m3,成功达到减少NOx排放量的目标,并已经达到国际领先水平。

2.5 旋流撞击式气体燃烧器

鉴于我国是一个富煤、贫油、少气的国家,将煤制成煤气进行燃烧,一方面可以大大提高燃烧效率,另一方面,也可以提高我国的能源利用率。旋流撞击式气体燃烧器正是运用于煤气进行燃烧。

旋流撞击式气体燃烧器的工作原理大致概括为煤气经过旋流装置进入燃烧器内,与一次风进行混合后再次通过旋流装置继续前进,并与二次风进行混合燃烧,此时煤气侧、一次风和二次风处均可检测其流量、温度、压力等参数,炉膛内温度可由热电偶装置监测并导出,参考相关文献中NOx形成温度可确定炉膛内温度是否合理,超温则调节一、二次风配比等,合理解决超温问题,同时冷水进入水冷壁管吸收炉膛内因煤气燃烧而释放的大量热量,变成高温热水排出以供它用。完全燃烧后的烟气可每隔一段时间用高精度烟气分析仪检测一次,并记录烟气分析仪上的相关数据,若其中NOx超标,则可调节一、二次风配比,或者调节旋流装置,观察调节后烟气分析仪中NOx的排放量,如果其排放浓度低于国家要求标准,就说明这一类型燃烧器对于减少NOx生成是可行的。在实验进行中,需要多次实验并进行多次调节,以确定一个合理的一、二次风配比范围和旋流装置角度范围。

2.6 其他低氮燃烧技术

Pourhoseini[25]提出一种新型的扩散燃烧技术——直接将20%~50%的天然气引入火焰中心。通过实验研究表明这些天然气在裂解为炭黑的过程中,能够吸收大量热量,从而降低燃烧火焰温度,进而减少了约35%NOx排放量。

Zhu 等[26]提出多级注氢燃烧工艺,经实验研究发现,这一燃烧工艺在提高燃烧效率的同时,也能够降低NOx的生成。

Pipitone 等[27]通过实验发现,双燃料燃烧工艺即将天然气与其它燃料混合燃烧的工艺技术方法,能大大降低NOx 排放量至其体积分数为20×10-6左右。

2.7 低氮燃烧器比较分析

表2 总结了不同低氮燃烧器的结构特点,并与其它燃烧器相比,旋流撞击式气体燃烧器除了可以减少NOx 的排放量之外,还具有以下优点:结构简单,操作灵活;一、二次风混合,燃料基本燃尽;负荷发生变化可及时调节,始终保持低氮燃烧;CO 排放低;造价相对较低。

从成本、NOx 排放量、可操作性等各方面因素来看,旋流撞击式气体燃烧器具有明显的市场竞争优势。

3 燃烧器设计原则及相关标准

3.1 燃烧器设计原则

燃烧器的设计需要满足以下几项原则条件:

1)可以提高锅炉效率;

2)燃料基本完全燃烧(在尾部烟气出口处检测);

3)连续运行时旋流撞击式气体燃烧器可稳定减少NOx的排放数量;

4)结构系统尽可能紧凑合理;

5)旋流撞击式气体燃烧器能连续可靠稳定灵活运行,便于调节检修和维护等。

3.2 燃烧器设计相关标准

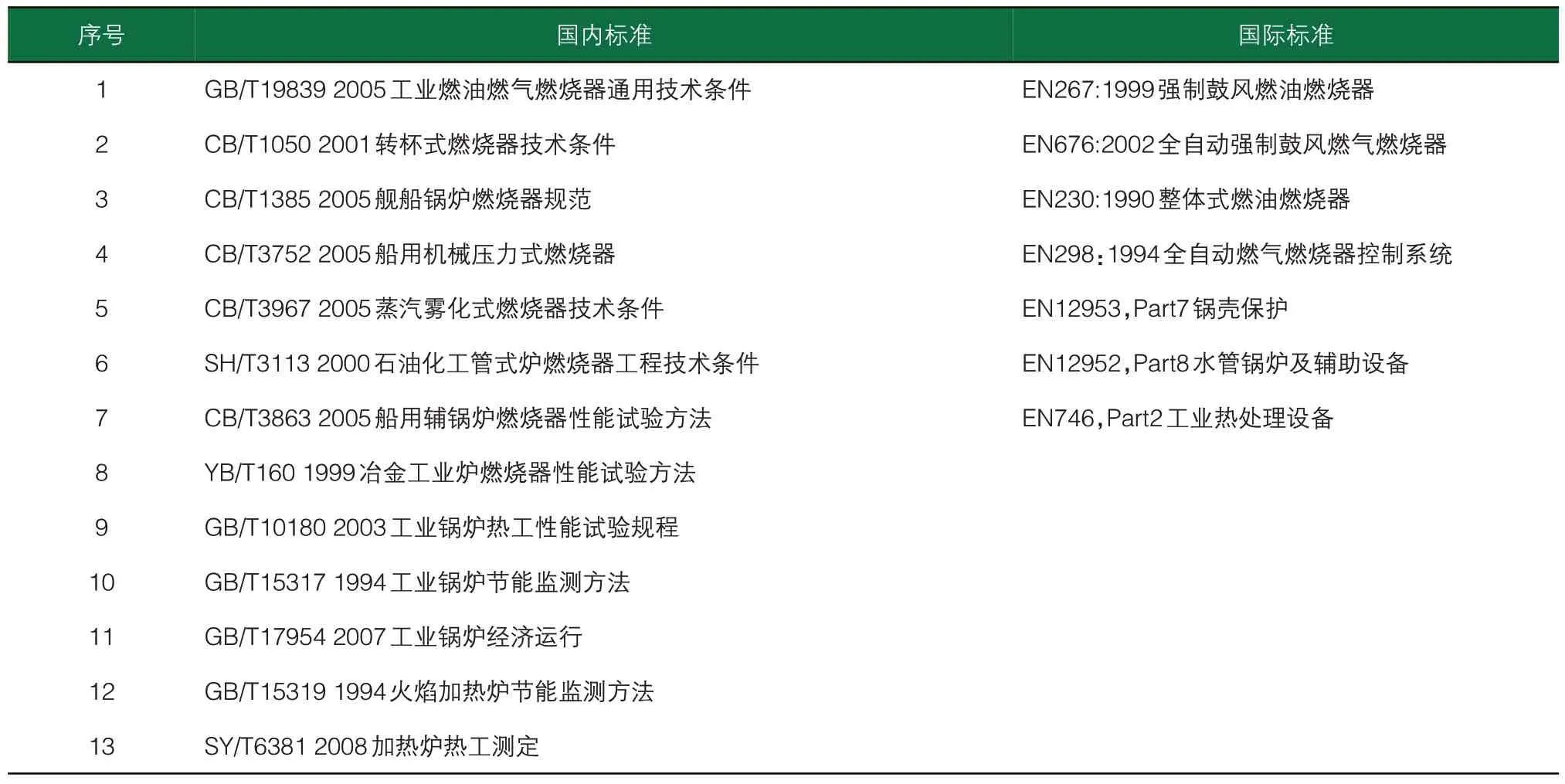

本文通过相关文献以及标准的资料查阅,将已经发布执行的燃气燃烧器通用技术条件整理如表3 所示。

表2 不同低氮燃烧器对比

表3 国内外工业燃气燃烧器相关标准[28]

4 结论

在经济快速发展的时代背景下,人们对生活品质的要求不断提,随着对空气质量、生态环境保护意识的不断增强,对NOx进行减排处理是必要的举措。我国对低氮燃烧技术的研究起步相对较晚,这就要求在积极引进国外先进技术的同时,更要加快研发具有自主知识产权的新型低氮燃烧器步伐。此外,国家对于大气污染物的排放标准要求越来越严格,积极研发新型高效超低氮燃烧器是十分必要的,且具有深远的发展前景和极大的发展市场。