连接器导电片铆压工装仿真与优化

朱 宁,翟国富,房玉环

(1. 哈尔滨工业大学,黑龙江哈尔滨,150001;2. 上海航天科工电器研究院有限公司,上海,200331)

1 引言

连接器是一种广泛应用于各种领域的基础元器件,主要起到电气连接的作用,使系统中的各个子系统之间可以实现电信号、功率等的传输。连接器是系统的信号传输纽带,其可靠性直接决定整个系统能否正常工作[1]。

连接器中主要的导电零件为接触件,还有一些辅助导电零件如导电片等[3]。本文研究的导电片通过工装铆压在螺母上,导电片有3个引脚,导电片在铆压后引脚会发生变形,因为安装尺寸的需要,引脚变形后的尺寸需要精确设计,这就需要应用有限元软件对铆压过程进行仿真分析[3-4]。原设计工装下模和导电片接触面为平面,铆压后导电片三个引脚的前后方向变形量基本一致,不能满足产品的设计尺寸要求,因此提出了两种改进下模,将原下模和导电片接触面的平面改成了斜面和阶梯面,可以实现导电片铆压后三个引脚前后变形量逐渐增加的设计目标,且三个引脚的变形量均可以精确控制,能满足几种不同设计目标的要求,并通过试验验证保证了仿真的精度。铆压过程仿真大大提高了工装设计的速度和精度,是设计不可或缺的辅助手段。

2 铆压模型

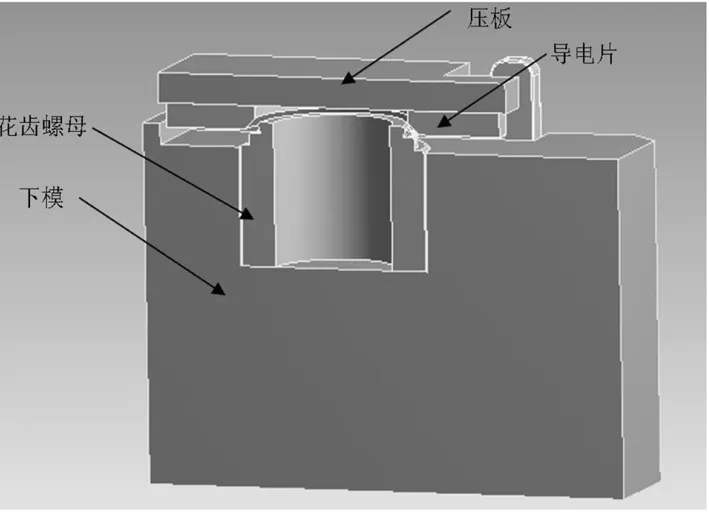

铆压工装模型如图1,分为被铆压件、铆压下模和压板,通过下压压板和下模将导电片和花齿螺母通过过盈装配发生塑性变形挤压在一起从而实现铆压。

图1 铆压结构模型

导电片和花齿螺母之间发生了较大塑性变形,这会影响整个导电片各个位置的尺寸。铆压后导电片引脚会向内侧变形,和下模发生接触最终定型,因此下模和导电片引脚的接触面形状决定了导电片3个引脚的最终变形量,下模的形状需要根据导电片3个引脚的变形量设计尺寸给出。

3 铆压过程仿真

3.1 仿真前处理

(1)模型处理

整个模型为对称模型,因此取1/2模型进行仿真可有效提高运算速度。将压板调整到和花齿螺母贴紧的位置,花齿螺母和导电片之间的距离减小到即将接触,导电片底面和下模支撑面贴紧。

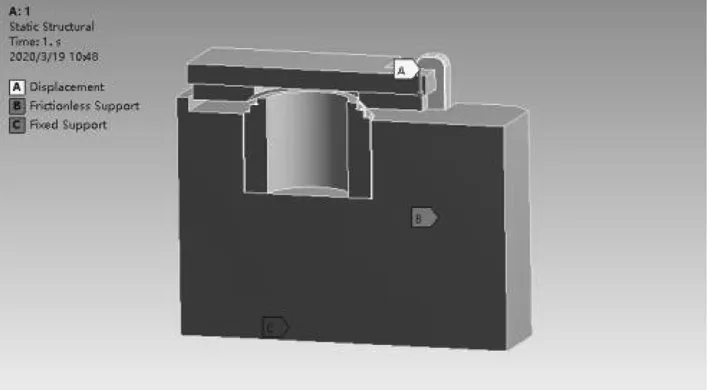

(2)边界条件设置

应用静态结构模块进行仿真,边界条件如图2,固定下模底面,图中A所示,给压板加一个垂直向下的位移模拟铆压过程,图中B所示,给所有剖面加无摩擦约束模拟对称边界,图中C所示。

图2 边界条件设定

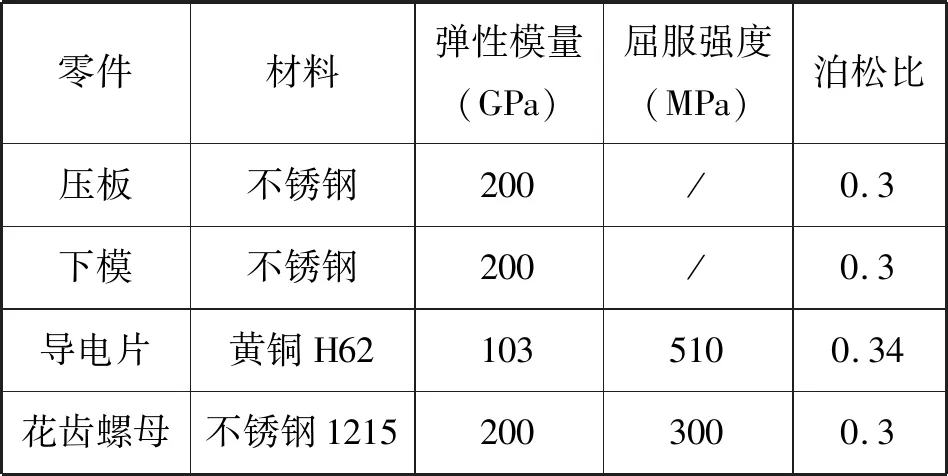

(3)相关参数设置

压板、下模基本不变形,可设置为弹性材料,导电片、花齿螺母有较大变形,因此应设置为弹塑性材料,四个零件的参数设置如表1。

表1 材料设置

整体结构复杂,网格均划分为十节点四面体单元,其中花齿螺母和导电片会发生较大塑性变形,网格应加密,压板和下模网格可适当放宽,共计划分节点85584,单元53275。接触设置方面压板和花齿螺母、花齿螺母和导电片、导电片和下模之间均为摩擦接触,为提高仿真的收敛性,算法选用Augmented Lagrange,接触刚度为0.1,并将接触刚度更新选项改为Each Iteration。载荷步最大子步数改为1000[5-6]。

3.2 仿真分析结果

得出铆压后导电片的应力分布如图3,导电片和花齿螺母配合位置应力最大,最大应力为621MPa。

图3 导电片应力分布图

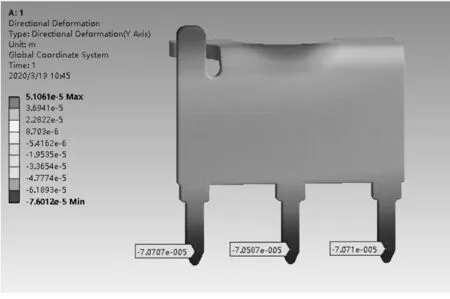

得出铆压后导电片的前后方向变形量分布如图4,三个引脚前后位移基本一致,均为0.07mm左右。

图4 导电片前后位移分布图

3.3 下模形状优化仿真

产品要求下模三个引脚变形量为逐步递增,且变形量有0.07mm、0.11mm、0.15mm和0.06mm、0.07mm和0.16mm两种组合要求,因此考虑两种下模优化形状如图5。原下模为平面结构,针对第一种变形量尺寸组合将下模改为斜面结构,针对第二种变形量尺寸组合将下模改为阶梯结构,倾斜角度和阶梯高度根据变形量的仿真结果进行调整得出。分别对两种优化后的下模进行铆压仿真。

图5 优化前后下模截面图

得出斜面下模斜度为2°时铆压后导电片的应力分布如图6,导电片和花齿螺母配合位置应力最大,最大应力为612MPa。

图6 斜面下模导电片应力分布图

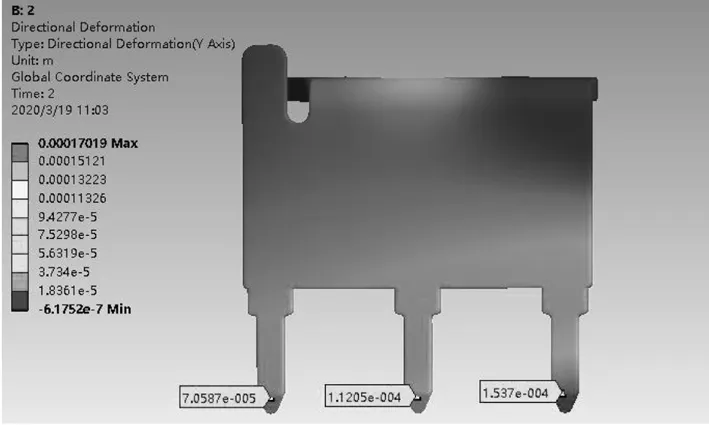

得出斜面下模斜度为2°时铆压后导电片的前后方向变形量分布如图7,三个引脚前后位移呈逐渐增加趋势,且三个引脚变形量为0.07mm、0.11mm、0.15mm,满足设计指标要求。

图7 斜面下模导电片前后位移分布图

得出阶梯下模阶梯高度为0.1mm时铆压后导电片的应力分布如图8,导电片和花齿螺母配合位置应力最大,最大应力为618MPa。

图8 阶梯下模导电片应力分布图

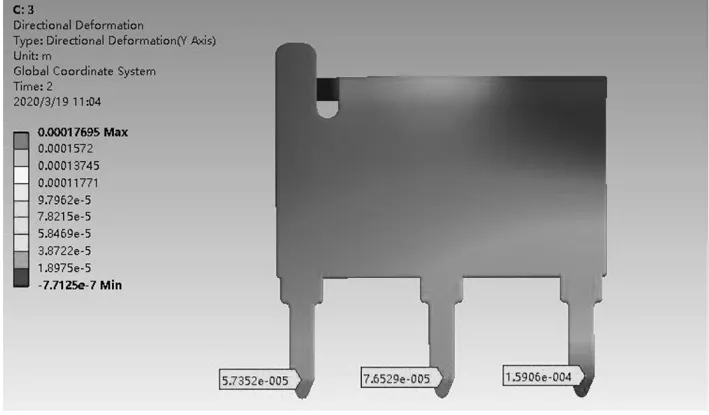

得出阶梯下模阶梯高度为0.1mm铆压后导电片的前后方向变形量分布如图9,三个引脚前后位移呈逐渐增加趋势,且三个引脚变形量为0.06mm、0.08mm、0.16mm,基本满足设计指标要求。

图9 阶梯下模导电片前后位移分布图

4 试验结果

分别对改进前后三种情况进行铆压试验并测量导电片三个引脚位置的前后位移量,得出测试结果如表2。可以看出仿真和实测结果很接近,平均误差在10%以内,且优化后变形量可以满足两种设计指标的要求。因此下模可以用这两种优化结构,一种为2°倾斜状下模,一种为0.1mm高阶梯状下模。

表2 导电片引脚变形量

5 结论

本文对连接器导电片在工装作用下铆压后的变形量进行了仿真,结果表明用原设计的下模压铆后导电片三个引脚前后方向变形量均为0.07mm,不能满足设计指标,针对变形量0.07mm、0.11mm、0.15mm和0.06mm、0.07mm和0.15mm两种指标要求分别将下模优化为2°斜角和0.1mm高阶梯两种状态,再进行仿真得出变形量可以满足设计指标,最后对三种模具进行压铆后变形量测试结果证明了仿真的正确性。

在连接器的设计中很多力学、温度指标均可以用ANSYS Workbench进行仿真优化,可以在模型阶段发现设计不足,大大缩短设计周期,提高设计效率,有限元仿真是设计验证的有力工具。