基于PLC的运料小车自动往返控制系统设计

摘要:运料小车作为工控企业生产线上物料输运的主要设备,其能否正常运行,对工业生产的影响很大。传统运料小车运行时需要人员现场操控,但随着工业自动化水平的提高,将PLC应用于运料小车控制系统,可实现对小车的自动控制,降低运营费用。现基于西门子PLC,设计了一种运料小车自动往返控制系统,并通过亚龙实训模块对程序设计进行了验证,该设计可应用于实际生产,提高了系统可靠性和工作效率。

关键词:PLC;运料小车;控制系统

0 引言

运料小车作为工业生产线上物料输运的主要设备,在煤矿、有色金属、冶金、码头、港口等领域得到了广泛应用[1]。传统的工业运料小车在工作时需要人员现场监控操作,由于小车的运行环境比较恶劣,所以运营成本较高[2]。随着工业自动化程度的提高,PLC作为一种为工业环境下应用而设计的控制器,由于编程语言简单、易于维护且工作可靠性高,被广泛应用于各种工业控制系统中[3-4]。将PLC应用于运料小车的控制系统中,以控制运料小车的位置到达情况、自动装料和卸料,可实现整个运料过程的自动化控制,减少人员操作,降低运营成本,提高生产效率。本文采用西门子S7-200 CPU 226CN型PLC,设计了一种运料小车自动往返控制系统,可以满足小车控制要求。

1 控制要求

运料小车自动往返控制系统原理如图1所示,具体控制要求如下:按下启动按钮,运料小车在A地(SQ1位置)停留5 s进行装料,由A地运料到B地(SQ2位置)后,在B地停留3 s进行料斗卸料,然后从B地运料到C地(SQ3位置)后停留2 s进行料斗卸料,之后空车返回A地,回到系统初始状态。

2 PLC的I/O地址分配及外部接线

根据小车控制要求,采用西门子S7-200 CPU 226CN型PLC,完成对输入、输出点的控制。通过分析控制过程,确定输入元件有启动按钮SB1、行程开关SQ1、SQ2、SQ3以及停止按钮SB2,输出元件有前进、后退、装料、卸料。根据输入输出,编制I/O地址分配表,如表1所示。根据I/O地址分配表,PLC外部接线图如图2所示。

3 顺序功能图和梯形图程序设计

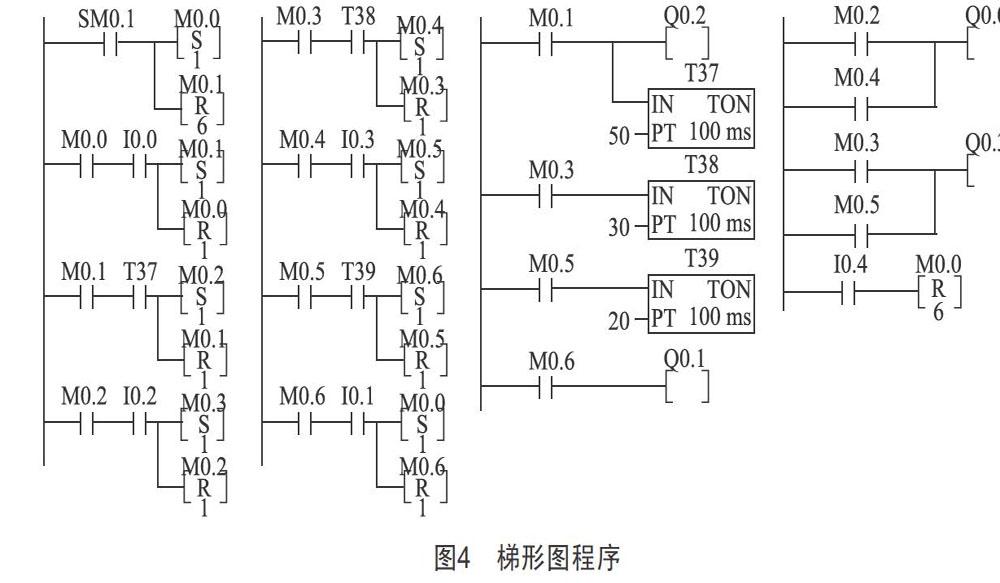

根据运料小车往返控制流程可知,控制过程具有明显的先后顺序,包括初始步,我们可以将整个过程划分为7步,分别用M0.0~M0.6代表各步;确定转换条件依次为I0.0、T37、I0.2、T38、I0.3、T39、I0.1;最后明确每一步对应的动作有Q0.0、Q0.1、Q0.2、Q0.3。利用开机接通一个扫描周期的SM0.1的常开触点作为转换条件,将初始步预置为活动步。根据以上分析,绘制顺序功能图,如图3所示。根据顺序功能图,利用置位/复位指令的方法[5]编写该控制的梯形图程序,如图4所示。在步的控制电路梯形图程序设计中,用前级步对应的存储器位的常开触点与转换条件对应的触点串联,作为后续步置位的条件,用后续步所对应的存储器位的常开触点作为前级步复位的条件,然后编写输出电路的梯形图程序。在输出电路中,我们看到动作Q0.0、Q0.3均在多步内为ON,可以用代表各步的存储器位的并联电路来控制输出位的线圈。

4 程序调试

该控制过程的软件设计以及硬件连接完成后,应用亚龙运料小车自动往返实训模块进行程序的调试。调试结果证明,编写的梯形图程序正确,运行平稳可靠,能够满足控制要求。

5 结语

采用PLC来实现运料小车往返的自动控制,可以避免传统继电器控制存在的接触不良、电气元件容易损坏等问题,控制过程的可靠性和系统运行的稳定性都得到了提高。该设计可应用于实际生产,能够提高运料小车的工作效率。另外,编写程序用到的程序设计方法简单且易掌握,为更复杂的PLC控制程序的编写提供了思路。

[参考文献]

[1] 余貴.PLC在工业运料小车控制中的应用[J].装备制造技术,2012(12):43-44.

[2] 赵瑞丰,赵颖.基于PLC和MCGS的运料小车监控系统[J].科学技术创新,2017(9):98-99.

[3] 赵晓初.PLC变频控制的多液体混合系统[J].军民两用技术与产品,2015(3):53-55.

[4] 李娟霞,李红艳,朱婷,等.基于PLC的自动运料小车控制系统设计[J].工业仪表与自动化装置,2013(3):89-91.

[5] 廖常初.S7-200 PLC编程及应用[M].北京:机械工业出版社,2020.

收稿日期:2020-05-27

作者简介:钱巍(1987—),男,河南人,研究生,助教,研究方向:机电一体化技术。