基于PLC 多点同步顶升液压系统的施工工艺及在桥梁中的应用

黄俤俤

(福建工大岩土工程研究所有限公司,福州 350011)

1 引言

随着顶升技术尤其是同步顶升液压技术的飞速进步和日趋完善,顶升技术获得了更多的利用,该技术广泛应用于桥梁维修、更换支座、大型建筑物的移动纠偏、坑道支撑、 电力设备的安装和平台称重等领域。 在桥梁工程中, 不管是更换维修有缺陷的支座还是对旧桥进行改造和加固,大多利用同步顶升技术。这种技术有着独特的优势, 在保证桥梁上部结构安全稳定的同时升高桥梁以满足工程施工的要求。

目前,国内同步顶升系统存有不足,在桥梁顶升过程中自动监测和自动调整控制功能不够完善, 而本文介绍的PLC 多点同步顶升液压系统可以实现多点智能同步顶升、同步回落,操作简单、精度高、适用范围广,且可以实时反馈位移和压力的监测数据,保证工程安全[1-3]。

本文结合福鼎弯桥同步顶升工程, 详细介绍了采用PLC 多点同步顶升液压系统施工工艺及优点, 以期为其他类似工程提供参考。

2 工程概况

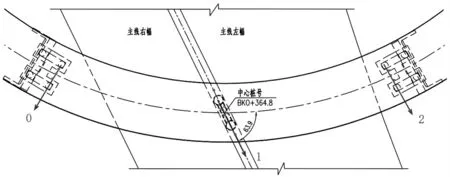

海西高速公路网沈海复线福鼎贯岭至柘荣段A1标段,BKO+364.800 B 匝道桥。 本桥平面位于R=70 m圆曲线和缓和曲线上,桥面设超高,墩台等角度正交布置。 桥梁荷载等级为公路-Ⅰ级,桥面净宽度为9.5 m。上部结构采用2×35 m 钢箱梁,下部结构桥墩采用柱式墩,桥台采用肋板台,墩台采用桩基础,桥梁上、下结构如图1 所示。

图1 桥梁结构

由于该匝道桥下跨的邦福天桥原址重建,B 匝道桥需作为邦福天桥保通道路,需临时抬高B 匝道桥50 cm,待邦福天桥施工完成后,B 匝道桥落梁至原设计。现需要对该段桥梁进行整体顶升取出临时支撑(钢垫块,厚度分别为两层11 cm,两层14 cm),使得梁体落到预定盖梁标高处,实现桥梁正常使用,同时不影响桥下的交通。 该工程选用12 点单作用脉宽的PLC 多点同步顶升液压系统进行同步顶升施工。

3 PLC 多点同步顶升液压系统及原理

3.1 系统简介

PLC 多点同步顶升液压系统(图2) 由液压动力源、CPU 控制系统、液压终端站、人机操作系统、压力传感器、位移传感器六个部分组成,可以应用在桥梁维修、更换支座、建筑的同步顶升、建筑平移纠偏、电力设备的智能安装、大型建筑物的移动、桥梁钢绞线提高和海洋石油平台称重等领域。

图2 PLC 多点同步顶升液压系统

3.2 系统组成及主要原理

12 点系统是由1 台高压泵站、12 套控制阀组、12 套压力检测装置、12 套位移检测装置和1 套电气控制装置组成。系统通过液压的推动,压力和位移智能反馈控制的形式,达到多点控制同步顶升、同步回落、称重等功能。

系统中液压泵站通过改变开关阀开关频率的方式控制油泵的输出油量,使得油泵输出量可连续调整,加上合适的电器控制和检测反馈系统, 达到压力和位移闭环自动控制, 能够准确调整各油缸在起落时的同步和顶升过程当中的负载平衡。

构件底面不一定平坦, 在顶升构件前要保证千斤顶均匀接触构件,首先要让多顶贴合构件,使得多点负荷相同, 把多顶贴合构件的这一状态当作多顶同步运行的起始标准。 首先设定贴合压力值为5 MPa,启动贴合功能,此时多顶同步上升, 当千斤顶接触构件, 该顶停止上升,直到千斤顶都接触构件为止,然后多顶均匀升压至一定的吨位,直至多顶停止,将该状态作为同步顶升的初始点。

通过操控界面给每个监控点设置理论吨位、 指令位移、顶升误差、顶升速度、位移上限和位移下限。系统将自动控制每个监控点输出压力小于理论吨位, 以保证不超过千斤顶的承载能力; 当某个监控点位移误差达到顶升误差时,系统停止该点顶升并自动调整其他各点,使得每个监控点的位移同步; 位移上下限控制顶升的最大升降高度,到达设定值时系统自动停止,位移上限和下限每设置1 mm,千斤顶最多升或降100 mm。同时监控界面可以实时显示监控点的理论吨位、实际吨位、实际位移、位移误差等数据,便于操控人员观测数据,实现系统和人工的双重监控。

3.3 结构简述

液压系统泵站选用柱塞泵, 泵站上安设一个双向截止阀,双向截止阀能够固定住油缸,确保在突然断电的情况下油缸不会降落,导致油缸负载超过极限荷载。该系统还配备压力传感器和位移检测装置,在油缸运动时,压力检测装置就可以实时准确地确定油缸承担的压力, 位移检测装置可实时确定油缸的升降高度。

电气控制系统的特点是全部采用控制信号, 控制器主要是由西门子PLC 可编程控制器组成,每个油缸的压力传感器和位移传感器将负荷和位移信息送至可编程控制器。系统根据控制界面发出的操纵命令,输送压力油使油缸运动。 在运行时出现异常状况可以自动处理并报警提示,使操作更加简单和安全。基于传感器检测的顶升压力和顶升位移信息,可编程控制器连续校正误差,并使每个油缸负载保持同步和平衡[4]。

3.4 技术参数

工作电源:AC380V/50Hz (三相五线制); 系统功率:5.5 kW;系统流量:5 L/min;显示模式:人机界面;工作压力:630 bar;最高压力:700 bar;控制模式:脉宽闭环控制;控制精度:≤±0.5 mm;工作油温:-10℃~70℃;环境温度:-25℃~+45℃;操作方式:按钮操作及触摸屏操作。

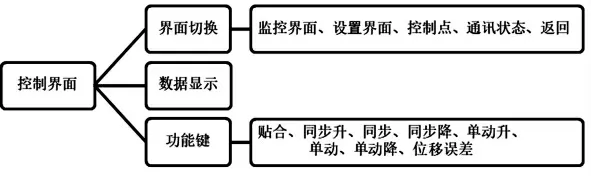

3.5 系统界面简述

系统界面上部包括监控界面、设置界面、控制点界面和通讯状态六个可切换界面,系统界面下部有贴合、同步升、同步、同步降、单动升、单动、单动降和位移误差八个功能键,界面中部显示各控制点的压力、实际位移、同步位移、位移误差、负载吨位和位移上下限等数据。 图3 为系统控制界面内容。

图3 控制界面内容

4 同步顶升施工

顶升施工工序按照施工准备、传感器布置、制作临时垫块、预顶、顶升和检查验收的顺序进行。 桥梁顶升移位施工前,应进行施工现场调查,编制施工方案和桥上桥下的交通组织方案, 顶升液压油缸及泵站等设备应有备用方案。

施工准备: 清理施工场地→搭设施工作业平台→现场布管,布线→搬运设备→检查设备→接管和接电。

4.1 千斤顶布置

在0 号和2 号墩台两支座间各布置3 个千斤顶,在1 号墩台两支座间布置4 个千斤顶,支座边各一处,共12个千斤顶,千斤顶的安放不能影响垫层的取出,见图4。千斤顶有100T 和200T 两种型号,可以组合使用,输入的理论吨位由千斤顶的组合方式确定, 系统将控制输出压力小于理论吨位。 顶升前要保证千斤顶位置处的墩顶面和梁底面处理平坦, 必要时用相应厚度钢板垫层调整至平坦、密贴,确保较好的贴合。 在工程施工中还需要准备必要的备用千斤顶,保证工程施工的连贯和进度。

图4 0 号、1 号、2 号墩(台)

4.2 监测传感器布置

在顶升施工前先进行位移监测的测点和仪器的设置,以获得相应的数据信息。 全桥共设置6 个监控点,在各墩台处设置2 个监控点, 每个点使用位移传感器和压力传感器进行顶升行程的监测, 并应根据监控结果对施工方案作相应的调整。 部分传感器布置见图5。

图5 位移传感器

4.3 制作临时支座、垫块

图6 临时垫块

图7 千斤顶布置

制作临时支座、垫块。采用不同高度的钢垫块作为临时支撑(图6),每个桥墩支座间安置两处临时支撑,支撑体系应对称布置。 要保证垫块高度满足千斤顶顶升高度的要求,保证垫块之间有可靠的连接,同时准备一部分薄钢板进行高度和角度的测量和调整。 在顶升停止时将临时支撑的上下部分分别与钢梁和桥墩连接固定, 同时测量记录垫块总高度,并保证垫块顶尽量贴近梁底。

4.4 实施顶升

(1)顶升前结构检查。 内容包括:①顶升支架和临时垫块是否可靠;②千斤顶安装是否竖直、牢固;③顶升的桥梁结构与其他结构是否相互独立, 结构顶升空间是否存在障碍物;④对顶升有干扰的设备是否都已移除。

(2)顶升系统检查调试。 ①检查泵站和油缸之间的液压是否正常,加油时使用滤油器过滤,无油负载运行时,保证液压系统正常运行,并且油路中无油阻塞或泄漏;②系统安装到位,控制装置接线和安装正确,数据通信线路正确,PLC 控制系统运行正常,各传感器系统信号正确传输,系统自由举升,各阀工作状态正常;③设置初始值,并读取系统的初始载荷。 同时读取控制系统压力传感器和位移传感器的初始值[5]。

(3)预顶。贴合完成后,输入顶升速度、指令位移、位移上下限和顶升误差等数据,启动同步升按钮,每次顶升高度不超过千斤顶工作行程,观察监测数据,预顶分段顶升完成后,评估此时状态并确定是否进行正式顶升。预顶的作用是保证各千斤顶的同步和顶升系统的可靠, 在预顶过程中需同时对梁桥面板、千斤顶等进行监测,观察监测数据有无异常变化[6]。

(4)正式顶升,取出第一层垫层。 重复预顶升的步骤,输入顶升速度、指令位移、位移上限等数据,进行分段加载和顶升,当各千斤顶的位移满足要求时停止。进行测量工作并实时反映测量数据, 对比实测数据与系统显示数据的差异, 如有较大偏差需及时进行分析并制定调整方案。 若当前工作状态正常,则取出第一层垫层,再进行下一步操作。

(5)同步降、落梁。同步降前,应检查临时支撑的高度,并与钢垫层高度进行比较, 确定卸下临时支撑垫块的高度,满足同步降的高度要求后,设置要顶升指令位移和位移下限等数据,再进行千斤顶回油降落。一般采用分段降落,且每段降落指令位移不大于30 mm,以保证降落过程的稳定安全。

(6)再分两步取出第二、三层垫层和最后一层垫层,施工方式同上,顶升过程见图8。 最终实现梁体落到盖梁标高处,完成施工。

图8 顶升过程(取第二层垫层)

(7)顶升过程监控

系统具备智能监控功能, 可以对压力和位移进实时行监控,并显示在控制显示屏上。图9 为系统监测数据面板,此时显示的是施工过程中某时间点的各项监测数据,包括预先输入的顶升误差、顶升速度、位移上限和位移下限等数据。当超过预先设定值时,系统自动处理并报警提示,改变输出压力修正误差,以保持顶升同步,是对顶升调控的主要方式。

图9 系统监测数据面板

(8)检查验收。施工需遵守《桥梁顶升位移改造技术规范》GB/T 51256-2017 的要求[7]。 顶升过程及结果符合预期设计要求,梁体落到预定盖梁标高处。

5 结语

PLC 多点同步顶升液压系统适用于桥梁整体改造、桥梁纠偏、桥梁支座更换以及净空不足的桥梁等。其优点是相比以往施工方案既节省成本又能缩短施工工期,使用方式便捷,对交通影响较小,及对环境的污染也较小。本文结合工程实例,详细说明了应用PLC 多点同步顶升液压系统施工工艺流程,相比其他顶升工艺,其具有施工便捷、适用范围广、精度高等优点,为解决此类桥梁顶升问题提供了良好的解决方法。