关于福州港三都澳港区漳湾作业区10#泊位工程码头基槽炸礁碍航影响的评估

赵 敬

(厦门海洋职业技术学院,厦门 361022)

1 工程概况

本工程处于宁德三都澳内西北部,与漳湾作业区9#泊位相邻。码头泊位等级为4 万吨级,水工结构按照靠泊5 万吨级散货船进行设计,预留有滚装船靠泊功能。 装卸货物以钢材、石材、化肥、机电等为主,年吞吐量设计为145 万t。 陆域形成总面积约9.47 万m2。

2 工程平面布置

2.1 工程总平面布置

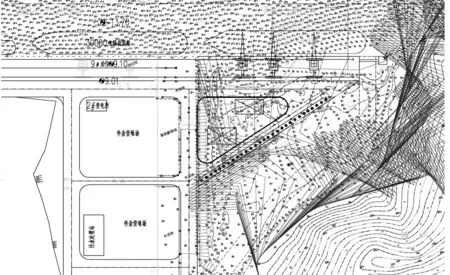

本工程10# 泊位水工主体为重力式沉箱结构, 呈满堂式布置(图1)。本工程毗邻已建的漳湾作业区9# 泊位,码头前沿走向为111.3°~291.3°。码头为满堂式布置,前沿线布置在9# 泊位东侧延长线上,总长234 m。 码头面高程为9.1 m(当地理论最低潮面,下同),码头平台长200 m,宽30 m。 10# 泊位码头东侧端部布置一个系缆墩,通过钢便桥与码头平台之间进行联系。 系缆墩平面尺度为10 m×10 m,钢便桥平面尺度为24 m×2 m。

图1 本工程10# 泊位总平图

陆域由前后方堆场组成, 形成总面积约9.47 万m2。前方堆场与码头前沿作业平台相连,南侧为新建驳岸,西侧与9# 泊位相邻,面积约1.91 万m2;后方堆场东侧、北侧为新建护岸,西侧与9# 泊位相邻,面积约7.56 万m2;陆域面高程为+9.01 m。

2.2 工程水域平面布置

本工程10# 泊位码头前沿停泊水域宽度为65 m,设计底高程-13.7 m,满足5 万t 及船舶靠泊要求。本工程回旋水域为椭圆形布置,与8#、9# 泊位共用,长短轴分别为669 m、446 m,设计底高程为-10.0 m。

2.3 工程结构型式

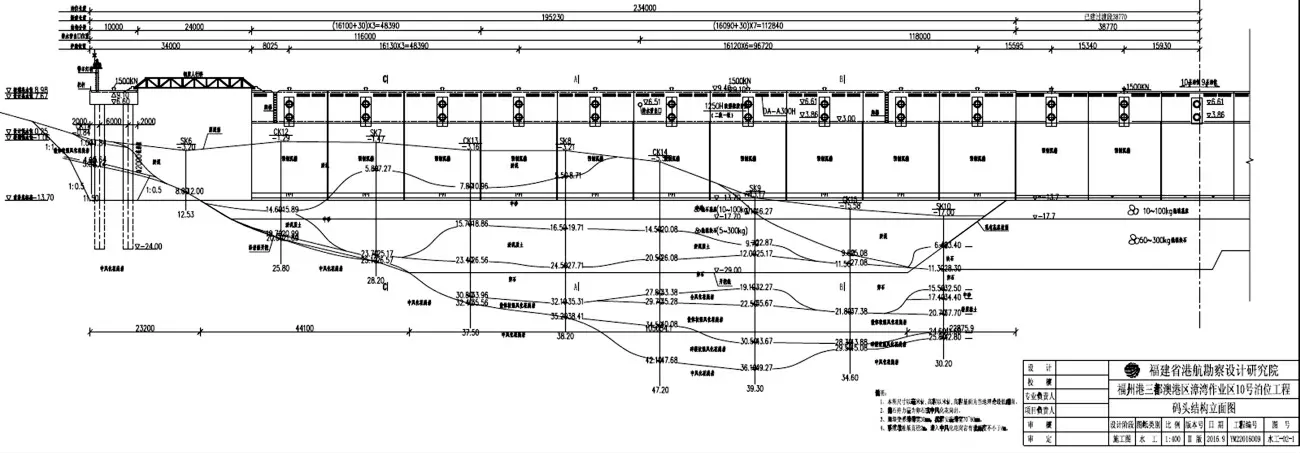

本码头持力层为卵石或中风化花岗岩,水工主体采用重力式沉箱结构。 由于本工程基槽抛石较厚,标高-17.7 m以下抛石基础抛填5~300 kg 块石, 标高-17.7 m 以上抛石基床抛填10~100 kg 块石,基床顶面高程-13.7 m。

如图2 所示,码头基床上放安放钢筋砼沉箱。沉箱上方现浇C30 砼胸墙。 沉箱用10~100 kg 的抛石棱体进行回填。工程系缆墩长×宽×高=10 m×10 m×2.5 m,采用4 根直径2 m 灌注型嵌岩桩, 桩基进入中风化花岗岩有效深度不小于8 m。 墩台通过钢便桥与码头平台连接。

图2 码头结构立面图

3 基槽爆破工艺

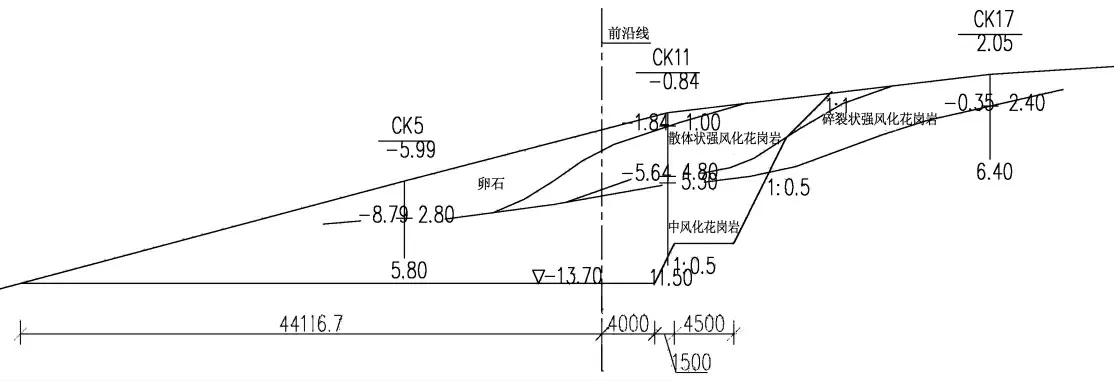

3.1 基槽炸礁

本工程基槽炸礁约2 万m3, 采用炸礁船钻孔爆破,抓斗挖泥船清礁工艺。 基槽炸礁区域(图3)位于系缆墩,紧邻泊位东侧已有山体。 高潮位时,水深约6~20 m,炸礁设计底高程-13.7 m,炸礁前沿线区域与港池设计底标高齐平。

工程准备1 艘600t 炸礁船进行炸礁施工。 船上配备RTK-GPS 操作系统,由GPS 进行定位,可以全天候进行施工定位。液压动力系统控制炸礁船的升降,移船定位靠绞锚进行。炸礁船可在定位后靠支撑桩撑起,炸礁船稳定性高、定位准确,炸礁船升起后可放松锚缆进行作业,钻孔施工时不影响其他船只交叉作业, 安全上能够得到最大限度的保证。

图3 基槽炸礁区域一般断面图

3.2 钻孔工艺及爆炸物品种类的选取

本工程在炸礁钻孔前,需先下套管,然后沿着套管将钻具放入底部。在钻孔过程中为了将碎渣排出孔外,需要一边提升钻杆一边送风吹水。另外,当钻孔深度达到设计高程之后,为了防止碎石或者泥沙堵塞钻孔,需要多次反复抬高和下落钻孔,排出碎石和泥沙。当一个钻孔成形后立即装药,如此往复操作作业。本工程采用防水性能较好的高能乳化炸药, 并将乳化炸药装入PVC 塑料管内,能够大大减小水压和水的浸泡作用对炸药的负面影响,取得更好的爆破效果。在入水之前,起爆用的塑料导爆管雷管将进行防水处理,确保其安全性。

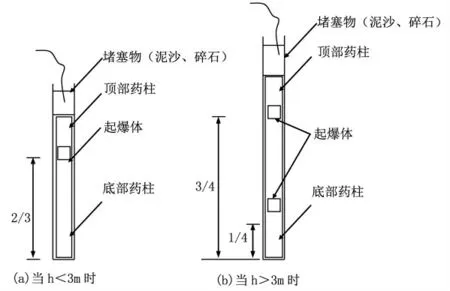

3.3 装药

为了防止钻孔碎石和海底泥沙回淤堵塞钻孔, 在完成一个钻孔之后应当立即装药,如此往复操作。并且装药过程需注意用装药杆将其装至钻孔底部, 随即用大于10 mm 的砾石夹颗粒较大的中沙进行堵塞。 如下图4所示,当钻孔长度大于3 m 时,应当设置两个起爆体。

图4 装药结构示意图

4 爆破安全距离核算

4.1 爆破地震波的安全距离

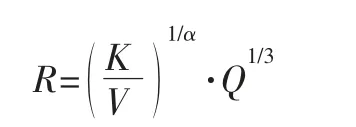

按照 《爆破安全规程》(GB6722-2014)、《水运工程爆破技术规范》(JTS204-2008),爆破地震波的安全距离按以下公式计算:

式中:Q——一次起爆的炸药量(kg);

R——安全距离,m;

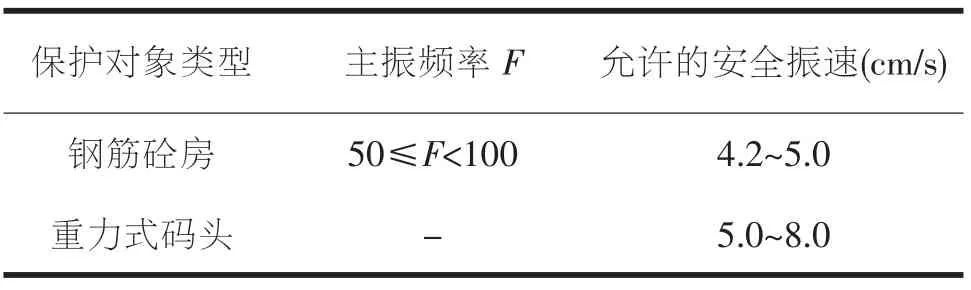

V——安全速度,参照表2 数据,本工程取5.0cm/s;

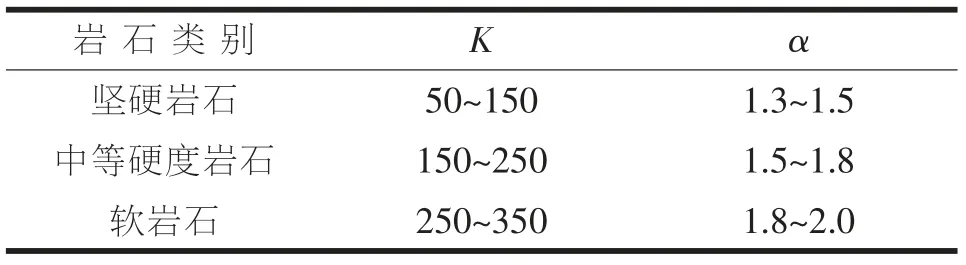

K、α——分别为岩性的导数和衰减指数, 参照表1的数值,本工程取K=250,α=1.3。

表1 爆区不同岩性的系数K 和衰减指数α 值

表2 爆破振动安全允许标准

根据规范公式的计算结果, 本工程爆破地震波的安全距离与最大装药量的关系如表3 所示。

表3 安全距离与装药量关系表

因此,为保护岸上构筑物不受爆破地震波损坏,取爆破区距码头的距离150 m 为最小安全距离, 根据上表的计算数据, 本次爆破在离保护对象150 m 范围外设计最大起爆炸药量为401.66 kg。 正式炸礁前,先采用单孔药量32 kg、单次总起爆药量380 kg 进行试爆,将不会对9#重力式码头造成负面影响。

4.2 水中冲击波的安全距离

(1)爆破对水中人员、施工船舶安全距离

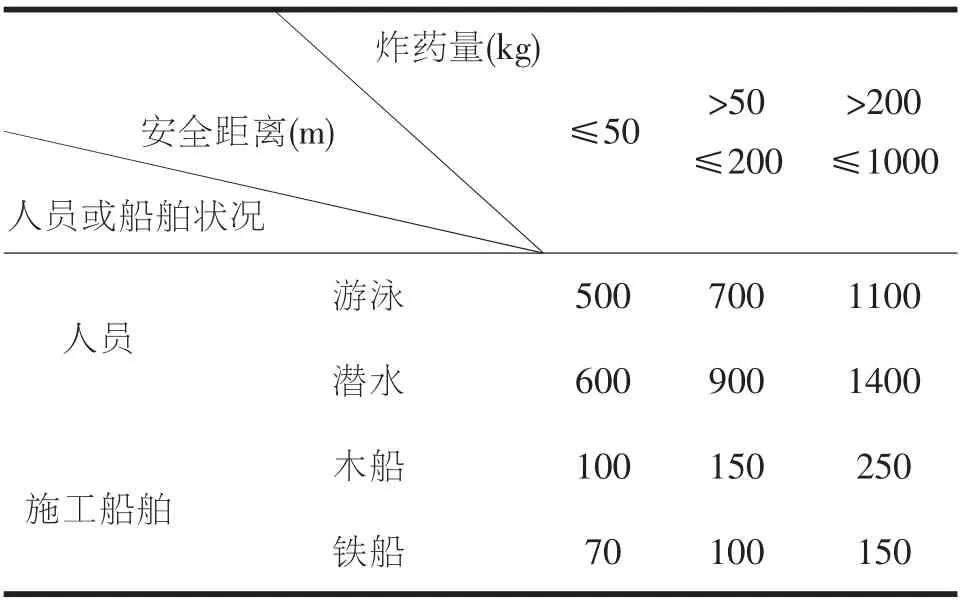

根据技术规范, 本工程水下钻孔爆破水中冲击波对水中人员、施工船舶的安全距离按表4 进行确定。

表4 本工程水中冲击波安全距离表

本工程单次总起爆炸药量为380 kg, 根据表4 计算结果,在工程爆破前,需要确保安全水域距离1400 m 内无其他人员在水下作业。 需要对半径250 m 的水域进行封航, 需要利用甚高频等一切有效手段与其它过往船舶进行联系。 确保起爆水域,水上水下人员、船舶清爽后再进行起爆作业。

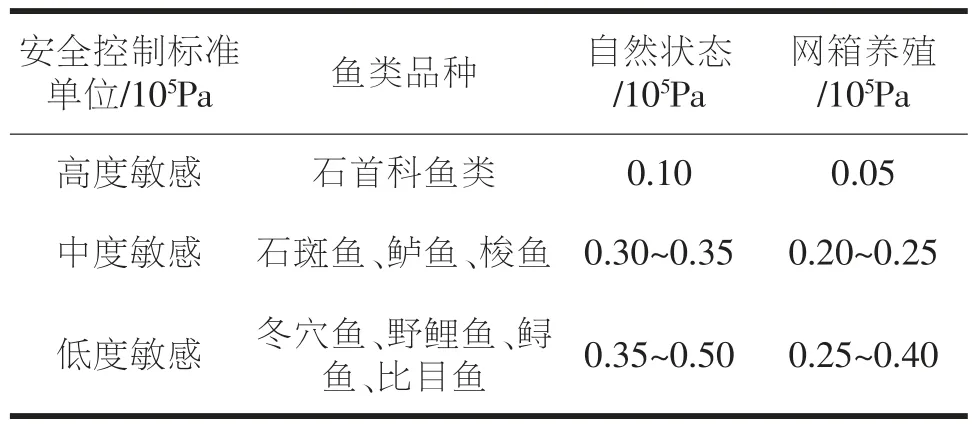

(2)水中冲击波对养殖鱼类的影响

按照《爆破安全规程》(GB6722-2014)相关规定和《水运工程爆破技术规范》(JTS204-2008)有关规定,水中冲击波超压峰值对鱼类影响安全控制标准如表5 所示。

表5 水中冲击波超压峰值对鱼类影响安全控制标准

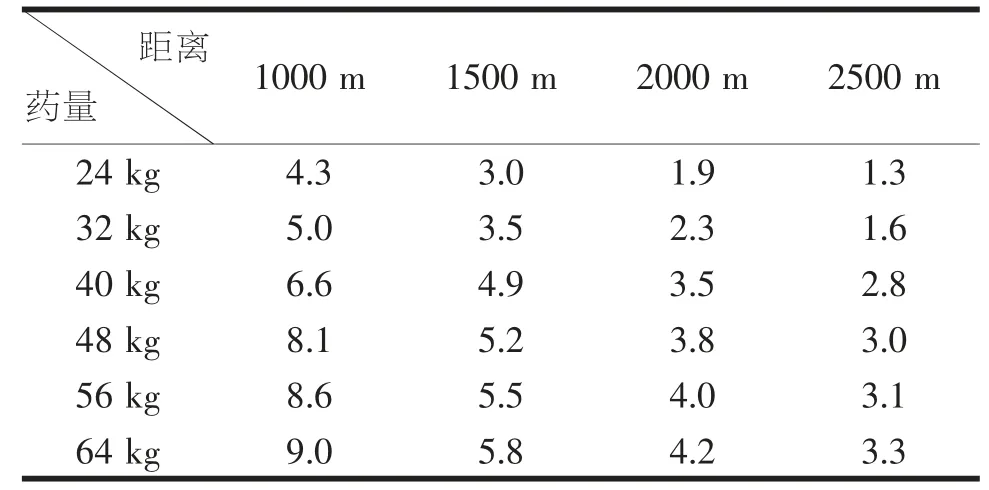

距离本工程附近700 m 范围之外有大片网箱养殖区域,且均属于高度敏感鱼类,鱼类对冲击波影响临界值为0.005 MPa,极易受到水下爆破的影响,施工控制难度大。水下冲击波声压值计算根据施工区域、地理环境、水深条件等的不同而不同,目前暂无统一的理论计算公式。为保证水下爆破的安全,采用小药量爆破,并设置传感器,经几次现场试验后,最终确定爆破药量。渔排养殖区的安全距离、装药量与水中冲击波压强关系按表6 确定。

表6 不同距离和爆破药量冲击波声压估算值(kPa)

综合 《爆破安全规程》、《水运工程爆破技术规范》规定和水下钻孔爆破施工特点,实际施工中,除控制最大段装药量外,还严格控制每次起爆总药量。确定本工程单次起爆的炸药量不得超过380 kg, 并且单孔最大装药量不得超过32 kg。

4.3 爆破安全警戒距离

根据《水运工程爆破技术规范》相关规定,在本工程炸礁起爆时, 确保将安全水域距离1400 m 内无其他人员在水上水下作业,并按要求做好安全警戒。 起爆时距爆破点250 m 范围内的两端航道处进行封航,封航时间30 min,起爆时严禁过往船舶及进港船舶闯入警戒区,同时岸上距离爆破点200 m 范围内进行封路, 起爆时严禁过往车辆及人员闯入警戒区。

5 小结

本文通过分析码头基槽爆破工艺, 基槽炸礁工艺及爆破物品种类和装药工艺参数等,结合相关技术规范,对爆破地震波的安全距离、 水中冲击波的安全距离进行核算分析,并根据水上水下作业安全距离,设置必要的封航区域和警戒区域, 减小爆破产生的冲击波对通航水域的影响,保障施工通航安全。