工艺参数对L360M钢级小弯曲半径弯管成型质量的影响

许 彦,刘迎来,聂向晖,丰振军,李 亮,李记科

(1.中国石油集团石油管工程技术研究院,陕西 西安 710077; 2.北京隆盛泰科石油管科技有限公司,北京 100101)

随着城镇化进程的加快,许多城市地下油气管道与市政管网互相交错,环境复杂,隐蔽性强且变更频繁,管道老化,带来极大的安全隐患。采用管廊带进行管架架空敷设能够有效治理病害管道,即采用综合管架一般为两至三层管架。底层管架放置管径大、自重大、检修较频繁、输送液体类介质的管线;中层管架放置管径较小、自重较轻、检修频率低、输送气体类介质的管线;顶层管架放置少量小口径管线、部分电力电缆和弱电电缆。管架架空敷设,优点在于经济适用、施工快捷、方便检修,能有效处理管线交叉问题。然而一旦面临障碍物,又会造成管架高度不一、垂直落差大等情况,进而影响管道走向,必须在狭窄的空间内急剧转变方向,影响到了管线的安全运行。小弯曲半径弯管能够在狭窄间距的管架中急剧转变方向,具有一定的连接长度,能够减少管道安装时的焊接接头,提高了管道的安全系数,减少了管道占地空间,因此具有非常广泛的应用[1-4]。然而受制于材料和工艺的限制,小弯曲半径弯管容易产生各种成型质量缺陷[5-9],如弯管外弧侧严重变扁、弯管横截面趋于椭圆形、弯管外弧侧减薄量过大、弯管外弧侧弯裂和弯管内弧侧起皱等。感应加热弯制方法是利用感应加热方法在钢管圆周形成一条狭窄的环形加热带,在钢管移动的同时,使其连续弯曲的工艺,充分利用了感应加热具有加热迅速、加热带窄、冷却快的特点。本文针对小弯曲半径感应加热弯管成型质量开展试验分析,以常用的L360M钢级为例,研究弯曲半径及热处理工艺等工艺参数对弯管成型质量的影响规律。

1 材料及试验

选用同一批次生产φ406.4 mm×10 mm 的L360M直缝焊管进行感应加热弯制。随后对部分弯管进行了回火热处理。弯管的尺寸由管径、弯曲角度和弯曲半径三者确定,一般弯管的弯曲半径为5~6倍钢管直径,本试验主要考虑弯曲半径及加热温度等工艺参数对感应加热弯管成型质量的影响,所制备的弯管弯曲半径分别为3~6倍钢管直径,其加热温度为940~960 ℃,回火热处理温度为500 ℃。弯管母管的化学成分见表1。

表1 化学成分(质量分数,%)

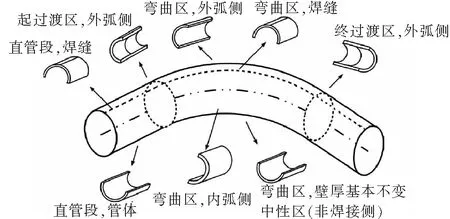

弯制完成后按照图1取样位置对小口径感应加热弯管进行几何尺寸测量、力学拉伸试验、夏比冲击试验及金相检验等试验研究。

图1 弯管取样位置及编号示意图Fig.1 Schematic diagram of specimen location and numbering of bend

2 弯曲半径对弯管壁厚的影响

弯管母管的名义壁厚为10 mm,实际测量钢管的管体壁厚为10.06 mm;在感应加热弯制后,弯曲段外弧侧管体壁厚减薄,内弧侧管体壁厚增加,中性区管体壁厚变化不大。随着弯轴半径缩短,即弯曲半径减小,弯管的弯曲段管体壁厚发生明显变化,如图2所示。当弯曲半径为6D(D为钢管直径)时,外弧侧管体壁厚均值为9.27 mm,内弧侧管体壁厚为10.80 mm,中性区管体壁厚为9.96 mm,分别变化了-7.85%、+7.36%和-0.99%;当弯曲半径为3D时,外弧侧管体壁厚均值为8.42 mm,内弧侧管体壁厚为11.67 mm,中性区管体壁厚为9.62 mm,分别变化了-16%、+16%和-4.37%。可见随着弯曲半径减小,弯管的外弧侧管体壁厚逐渐减薄,内弧侧管体壁厚逐渐增加,中性区管体壁厚略有减薄。其原因在于:当弯曲半径较小时,将使弯管圆弧外侧的拉应力增大,外弧侧管体壁厚减薄,对于相同规格的管材,弯曲半径越小,变形程度越大,外侧管壁减薄越严重,甚至出现裂纹或断裂,而管内侧受压应力的作用后则有失稳起皱的可能性;同时,在弯矩作用下产生的管壁外侧拉力和内侧压力的合力都指向管横截面中心,导致管壁材料在横截面圆周方向上产生压缩变形,为了减小变形阻力,中性层内移,使得弯管原中性区位置管体壁厚发生减薄。

图2 不同弯曲半径下弯管壁厚变化Fig.2 The wall thickness variation of pipe with different bending radius

3 工艺参数对弯管拉伸性能的影响

根据图1在弯管各取样部位取全壁厚板状试样,进行拉伸试验,结果如图3所示。本试验所用钢管材料为L360M钢级管线钢,为热机械轧制状态,而感应加热弯制工艺相当于对该管线钢进行了二次加热,进行了淬火热处理,加热温度为940~960 ℃。对不同弯曲半径下弯管的不同取样部位管体拉伸性能进行分析,见图3。其加热后的弯曲段管体屈服强度和抗拉强度均明显高于未加热的直管段管体。其中,未加热的直管段管体屈服强度为401 MPa,抗拉强度为526 MPa;二次加热后弯管管体的最大屈服强度值为520 MPa,最大抗拉强度值为635 MPa,分别增大了119 MPa和109 MPa,且最大值出现在弯曲段外弧侧管体、其次是中性区管体,最后是弯曲段内弧侧管体和直管段管体。由以上结果可知,感应加热弯制工艺对弯曲段管体力学拉伸性能影响较大,尤其是外弧侧管体,出现急剧增长;而弯曲半径的选择对弯管的力学拉伸性能的影响未见明显规律。

(a)抗拉强度;(b)屈服强度图3 不同取样部位力学拉伸强度指标(a) tensile strength;(b) yield strengthFig.3 Mechanical tensile strength index at different sampling sites

断后伸长率是断裂后试样标距长度的相对伸长值,而拉伸试样在均匀变形阶段伸长量比较大,所以断后伸长率主要反映均匀变形阶段的塑性变形能力。断面收缩率是断裂后试样截面积的相对收缩值,而拉伸试样在颈缩后横截面积减小比较快,主要反映了局部变形阶段(颈缩阶段)的塑性变形能力。如图4所示,加热温度对弯管的塑性变形能力影响较为明显,尤其是弯曲段外弧侧管体的断后伸长率和断面收缩率均出现明显减小;而弯曲半径的选择对弯管的塑性变形能力的影响未见明显规律。

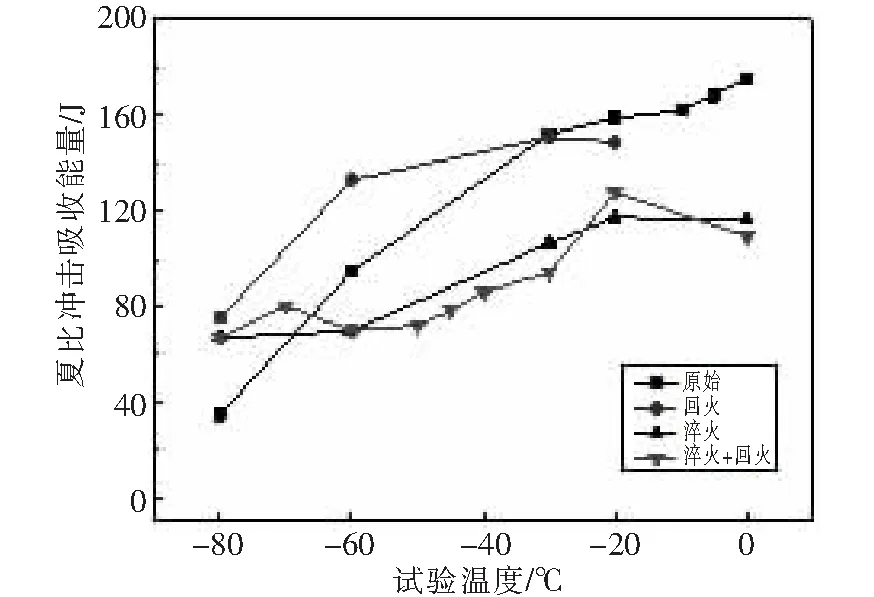

4 热处理工艺对弯管冲击韧性的影响

对不同热处理工艺下弯管的夏比冲击试验结果进行比较,根据二次加热及回火热处理情况,将热处理状态分为原始热轧态、回火热处理、淬火热处理、淬火+回火热处理四种状态,结果见图5。该试验所用L360M钢级弯管母管具有良好的韧性,经过感应加热弯制(对应图5中淬火工艺)后弯管管体韧性下降,后续经过回火热处理(对应图5中淬火+回火工艺)后弯管管体韧性变化不大,低于原始钢管;而原钢管母管经回火热处理后韧性得到明显提高。

(a)断后伸长率; (b)断面收缩率图4 不同取样部位力学拉伸塑性指标(a) elongation;(b) reduction of areaFig.4 Mechanical tensile plastic index at different sampling sites

图5 不同热处理工艺下弯管管体的韧脆转变曲线Fig.5 The ductile and brittle transformation curves of bend under different heat treatment processes

图6 不同取样部位弯管管体的韧脆转变曲线Fig.6 The ductile and brittle transition curves of the bend at different sampling sites

同时,对不同取样部位的管体韧性进行比较,结果如图6所示。直管段管体具有良好的冲击韧性,其后依次是弯曲段内弧侧管体和弯曲段中性区管体,而弯曲段内弧侧管体的韧性最差。

5 工艺参数对弯管金相组织的影响

对几种热处理状态下不同取样部位弯管的组织进行检验,结果如图7所示。图7(a)为弯管直管段管体原始组织,图7(b)为弯管直管段管体回火后组织,其类型没有改变,仍然是多边形铁素体+珠光体,晶粒大小未发生变化,但晶界间出现明显的析出物。感应加热弯管内弧侧管体组织含有多边形铁素体,组织晶粒细小;外弧侧和中性区管体组织为粒状贝氏体,晶粒粗大。感应加热淬火将使弯管的合金固溶量增多,奥氏体稳定性增强,淬火时还会促进中低温组织转变,对材料起到强化作用;而回火过程会促使中低温组织分解、残余奥氏体转变、碳化物聚集以及a-Fe的回复和再结晶。淬火温度对材料韧性的影响可以从淬火后材料的奥氏体晶粒度来分析。淬火温度对奥氏体晶粒度影响的实质是其对晶界处原子跨越晶界的扩散过程的影响,二次热处理导致弯曲段外弧侧管体奥氏体晶粒直径增大,使得试样韧性恶化。在淬火后的回火过程中,析出相显著增多,析出强化作用不断增强;但是由于析出相的增加,合金元素的固溶比例不断减少,固溶强化减弱,多重因素共同作用导致性能出现波动[10-14]。

(a)直管段(原始)10.6级;(b)直管段(回火)10.6级;(c)弯曲段内弧侧(淬火)11.6级;(d)弯曲段内弧侧(淬火+回火)10.6级;(e)弯曲段外弧侧(淬火) 5.6级;(f)弯曲段外弧侧(淬火+回火) 7.6级;(g)弯曲段中性区(淬火)9.6级;(h)弯曲段中性区(淬火+回火)9.6级图7 不同热处理工艺下弯管管体金相组织(a)straight pipe section (original) ,10.6 grade;(b)straight pipe section (tempered),10.6 grade;(c)intrados (quenching),11.6 grade;(d)intrados(quenching + tempering),10.6 grade;(e)extrado (quenching),5.6 grade;(f)extrado (quenching + tempering),7.6 grade;(g)neutral (quenching),9.6 grade;(h)neutral (quenching + tempering),9.6 gradeFig.7 Microstructure of bend under different heat treatment processes

6 结论

1)弯曲半径的变化会直接导致弯管壁厚发生畸变,即随着弯曲半径减小,弯管的外弧侧管体壁厚逐渐减薄,内弧侧管体壁厚逐渐增加,中性层内移使壁厚略有减薄。

2)感应加热弯制后弯管弯曲段内弧侧管体力学性能最接近直管段,其次是中性区,外弧侧波动最大,这与热处理工艺对组织的影响有关。感应加热弯管内弧侧管体组织含有多边形铁素体,组织晶粒细小;外弧侧和中性区管体组织为粒状贝氏体,晶粒粗大。