关于CAE仿真与NVH噪声测试分析系统的应用研究

李可 罗水富 杨文广 何高海

摘 要:本文针对新能源纯电动汽车的整车底盘噪声异响、振动等问题,通过案例重点讲述了CAE仿真系统与NVH噪声测试分析系统的应用、研究,两者是如何的有效应用解决了NVH问题,为纯电动汽车行业的整车NVH系统问题分析、解决方向提供参考思路。

关键词:CAE仿真 NVH噪声测试分析系统 激励 整车模态

随着生活质量的提高,人们对汽车的噪声(noise)、振动(vibration)、声振粗糙度(Harsh-ness)(简称(NVH)有越来越高的要求[1-1]。相对传统内燃汽车,新能源纯电动汽车因其搭载了动力电池作为驱动能源,其NVH问题产生的来源主要为驱动电机NVH、底盘NVH、车身NVH三大部分。同时因动力电池、大功率器件主要分散布置在车身底板及后舱位置,由此形成了“多声源散布”[1-2]的特征,具有整车噪声水平较低、噪声源分布更加分散、容易引发新的异常噪声问题、高频噪声现象突出等问题[1-3]。这些问题直接影响到乘员的舒适性主观感受[1-4];解决整车噪声、振动问题,涉及的是NVH系统性的问题,例如有些车辆行驶时乘员感受车厢内地面噪声振动大,查源头在车桥主减,但这一个噪声振动问题可能涉及到三个部件,一个是车桥主桥本身匹配产生噪声,一个整车减振效果差,一个是驱动电机、车桥与车架形成共振激励放大导致,这是一个相互关联的系统问题,因此在研究纯电动汽车的NVH问题时,有时并不能直接照搬内燃机汽车的相关方法和理论。下文就CAE仿真与NVH噪声测试分析系统如何结合,解决纯电动车后桥噪声、振动问题的进行阐述。

1 6.8米纯电动车辆噪声、振动问题

6.8米纯电动车辆,动力总成采用永磁同步电机,极对数4对,槽数48个,驱动后桥速比5.29,空气弹簧悬挂,传动轴安装水平摆角为2°,垂直摆角为4°,车辆批量在47km/h~55km/h速度区间,存在批量后桥噪声大、振动的问题,极大影响整车乘坐的舒适性。

2 NVH测试分析系统

2.1 车内噪声分析

对车内噪声进行测试,通过对测试频谱分析方法分析[1-5]:在车速52km/h~55 km/h下,存在明显低频离散噪音,音质较差并伴有整车振动,噪音频率在206Hz~215Hz左右。

2.2 整车路试下的整车振动、噪音、转速、扭矩测试

整车振动:车内、电机、车桥、电机隔振下端;

整车噪音:驾驶员、后乘客门附近;

转速:电机传动轴;

扭矩测试:通过无线应变采集标定扭矩;

噪音阶次分析、振动阶次分析、扭矩波动分析[1-6]

测试结果:

整车启动至65km/h,存在210Hz~284Hz共振带,核心范围在225Hz~250Hz,传动轴转频7倍频成分明显,同时在52km/h时传动轴扭矩波动较大。

2.3 采用LMS设备进行初步诊断

主要对电机传动轴、后桥、导向臂、车架进行测试诊断,结合响应FRF曲线,可初步确定问题在导向臂与车架耦合引起的整车共振。

2.4 通道噪声振动专业设备精确诊断

使用通道噪声振动设备,进行两种工况的模态测试,测试结果表1:

通过以上NVH测试系统的综合分析,可以精确确认出引起整车振动噪声在传递路径上的问题定位,那么可以从激励源、传递路径、响应三点来提取解决方案[1-7]:

1)响应这块优化空间由于样车已生产,基本无改动空间;

2)激励源上是210Hz产生的源头,可以主动改变激励频率,来避开共振固频,比如改变后桥速比来改变激励频率

3)传递路径上结合NVH测试及分析,基本可以定位是激励源与导向臂固频耦合引起的整车振动,故可改变导向臂固频来改善NVH。我们主要从传递路径上结合CAE工具来进行NVH优化。

3 CAE仿真结合NVH的优化

根据前文NVH测试分析结论,车内振动、噪音、电机转矩瀑布图初步判断:共振带为210HZ-250HZ下面重点通过CAE仿真,对激励源与导向臂固频耦合的传递路径上进行优化。

3.1 整车模态分析

两导向臂反向,每根导向臂首尾反向,整车202.5Hz,与试验相同振型下202.288Hz非常吻合。因整车计算需要花费较长时间,在此只对底盘进行模态计算,发现相同振型条件下固频为214.8Hz,存在一定的可接受误差范围内。为了提高效率,对整改方案的验证采用单独的底盘进行计算[1-8]。

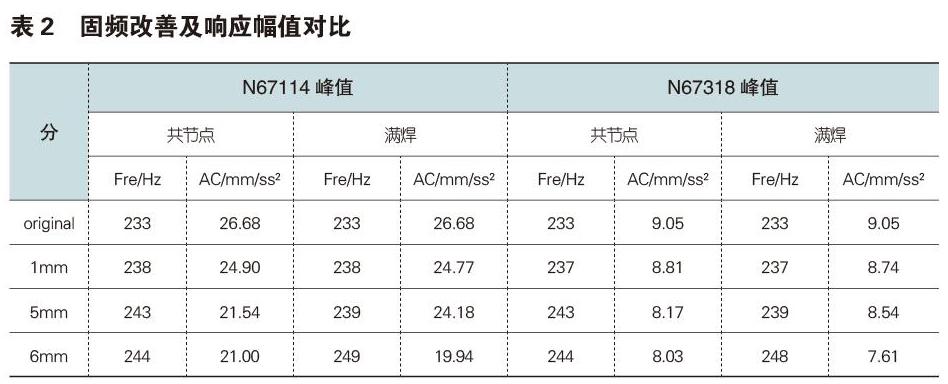

通过改变导向臂质量分布来改变导向臂的振型及固频,本节主要是基于导向臂+车底架+后桥进行仿真,仅做横向对比衡量质量改变策略及相应的固频及响应。根据试验采集结果,在电机转轴与后桥连接的地方施加x方向的简谐荷载以模拟电机的作用。从试验及理论分析可知,激励频率为210HZ左右,因此主要中心210HZ附近的响应,并验证其固频特性,结果对比如表2:

增加辅助板后,共振峰后移,即共振峰所在的频率升高,更加远离210HZ,发生共振的风险降低。同时固频提高,峰值频率增大,峰值大小降低。

跟原方案比较,增加10mm辅助板后,67114节点的加速度幅值由26.68mm/s2降低至3.84mm/s2,降低了48.13%

跟原方案比较,增加10mm辅助板后,67318节点的加速度幅值明显降低,在210Hz~250Hz范围内共振峰消失。

4 結论

本文先通过使用NVH系统对整车噪声、振动的进行系统性测试、分析,锁定确整车噪声、振动的问题点是在导向臂与车架耦合引起的整车共振,从共振的激励源、传递路径、响应点三方面考虑,结合CAE仿真分析,通过模拟改变导向臂固频,即是在导向臂上增加10mm辅助板后,使加速度幅值明显的降低,最终实现了整车NVH系统噪音、振动优化、改善,满足了乘客乘坐的舒适性要求。

本文通过问题的解决,阐述了NVH噪声测试系统与CAE仿真系统如何在整车上的应用与研究,实际整车NVH问题是个复杂性、系统性问题[1-9],通过CAE仿真可以多方式、多方面的的解决问题,本文不在一一阐述,CAE仿真与NVH系统在整车应用、研究,需要我们后续不断的深入探索、研究。

参考文献:

[1]范习民,陈剑,宋萍等.基于系统工程原理的汽车NVH正向设计流程[J].农业装备与车辆工程,2007(7);3-5.

[2]张立军,缪维佳.电池汽车振动和噪声问题研究展望[J].清洁汽车技术创新发展论坛.2008.

[3]朱宇. 纯电动汽车车内声品质分析评价研究[D]. 长春:吉林大学仪器科学与电气工程学院,2013.

[4]冯志鹏.汽车的NVH技术[D].武汉:东风汽车有限公司.2006,09.

[5]周永麟.汽车噪声原理、检测和控制[M].北京:中国环境科学出版社,1992.

[6]李传兵.汽车的NVH测试技术与应用[R].西安:长安汽车有限公司,2008.11.

[7]尹磊磊,蒋雄猛,邱群虎等.某车型怠速开空调共振现象优化[D].装备制造技术,2018.

[8]毛剑琴,卜庆忠,张杰等.结构振动控制的新进展[J].振动控制理论及应用,2001.

[9]李洪亮,丁渭平,王务林.汽车噪声控制技术的最新进展与发展趋势[J].汽车技术,2007.04.