汽封对汽轮机通流气动性能影响的数值研究

申连洋

(海装沈阳局驻哈尔滨地区第二军事代表室,哈尔滨150046)

0 引 言

汽封结构广泛应用于汽轮机的动静交接处,汽封的主要作用是防止轴向漏气。迷宫型汽封为传统的密封结构,一般由高低齿排列和叶轮、围带凸台形成封闭迷宫通道。迷宫型汽封结构相对简单且成本低,是汽轮机中常用的密封装置,其密封原理是:密封齿与转子间形成一系列节流间隙和膨胀空腔,当泄漏流体流经节流间隙时,部分压力能转化为速度能,该速度能随即在膨胀空腔中由于湍流漩涡耗散为热能而不能恢复为压力能,这样使通过的流体产生节流与热力学效应,泄漏流体的压力逐渐降低而达到密封效果[1]。在迷宫汽封长期使用后,汽封径向间隙会增加,而且由于转子偏心或振动的原因,迷宫汽封齿会与转子接触并产生摩擦,长期运行会导致转子产生微裂纹而有发生断裂的危险。蜂窝汽封是目前比较先进的汽封结构,由许多蜂窝孔组成。蜂窝型汽封是一种可磨耗的先进密封结构,由高温合金密封与背板组成,通过高温真空钎焊连接,主要应用于航空发动机、燃气轮机、汽轮机和其他机械的轴封、叶顶间隙。蜂窝型汽封具有无数个六边形的蜂窝孔状的芯格结构,由于一般蜂窝型汽封的材料质地较软,具有较好的可磨性[2]。

国内高校及汽轮机制造商已对汽轮机汽封展开了大量学术和工程研究。西安交通大学谢永慧等[3]基于三维黏性可压缩N-S方程对某汽轮机调节级进行了全三维数值模拟,考虑了有汽封条件下的不同进汽度的叶片通流性能。华北电力大学韩中合等[4]利用数值模拟的方法研究了汽轮机光轴直齿与斜齿两种结构的迷宫式汽封内部流场,得出了汽封内部流动特性和漏汽量随相对齿间距和齿倾斜角度的变化规律。在汽封段轴向尺寸一定和相同的流动参数下,齿数和倾角存在最佳范围,可最大程度地降低迷宫式汽封的漏汽量。上海电气杨建道等[5]对某600 MW改造机组的末三级叶片优选中,针对两种汽封进行了CFD分析,设计了与叶片相匹配的对齿迷宫式汽封。东方汽轮机田朝阳等[6]对刷式汽封和传统迷宫汽封进行性能对比试验,试验结果表明,刷式汽封漏气量较小,性能较好,但对制造加工工艺要求较高。

本文主要采用数值计算的方法,计算精度要求较高,因此采用NUMECA软件非常合适,可以充分发挥其内存用量少、计算速度快、求解精度高的优势。本文重点研究两种形式汽封(蜂窝式汽封和传统迷宫汽封)在不同径向间隙条件下运行时的气动性能,主要考察气动效率、轴向推力和泄漏量,以期为后续的汽封设计选型与结构优化提供指导。

1 数值计算分析

本次计算只考虑叶顶汽封对通流性能的影响,所以在建模时只有单级叶片和动叶叶顶汽封。图1为迷宫汽封模型,在计算过程中,分别改变了汽封的径向间隙,从0.2、0.4 mm递增到2.0 mm。图2为蜂窝汽封模型,其孔深为6 mm,孔宽为6 mm,分别改变径向间隙,从0.2 mm、0.4 mm递增到1.2 mm。

图1 迷宫汽封模型

图2 蜂窝汽封模型

本文采用NUMECA的AutoGrid生成网格,经过网格无关性验证后,网格数量控制在300万左右。数值计算是在NUMECA下的Fine/Turbo中进行的。计算过程中使用Condensable Flow,通过对水蒸气插值,能够准确地求解出水蒸气的热力参数。数值计算边界条件给定如下:进口总压2.7503 MPa、总温775.87 K,出口静压1.7941 MPa。工作转速3000 r/min。在NUMECA求解器中设定CFL数为1,其余保持默认不变。本研究的所有计算均采用Spalart-Allmaras(S-A)湍流模型。S-A模型目前已在叶轮机计算中获得广泛应用。对于本研究涉及的计算,适宜采用S-A模型。

1.1 效率分析

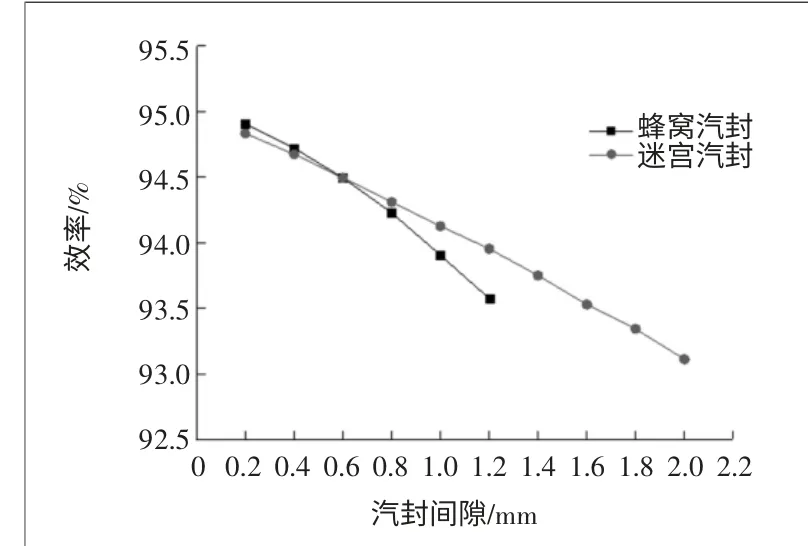

图3所示为迷宫汽封和蜂窝汽封的效率随径向间隙变化曲线。由图3可以看出,随着径向间隙从0.2 mm增加到2.0 mm,迷宫汽封和蜂窝汽封的通流效率都在降低。而且在小间隙范围内(0.2~0.6 mm),蜂窝汽封的效率比较高,随着径向间隙增大(0.6~2.0 mm),迷宫汽封逐渐占据优势。因此在实际工程应用中,可以将蜂窝汽封间隙尺寸设置得非常小,以充分利用其较好的耐磨性。

1.2 轴向推力分析

图4所示为迷宫汽封和蜂窝汽封的轴向推力随径向间隙变化曲线。由图4可以看到,随着径向间隙的增加,动叶片受到的轴向推力逐渐减小。当迷宫汽封间隙从0.2 mm增加到2.0 mm时,轴向推力从26 kN降低至约24 kN;蜂窝汽封间隙从0.2 mm增加到1.2 mm时,轴向推力从26 kN降低至约235 kN。这主要是因为间隙增大后,气流在叶顶汽封中有了更大的膨胀空间,减小了气流对围带凸台的作用力。而且通流面积增加后,作用于动叶片的气流减少,因此造成动叶片受到的轴向推力减小。另外,同样在1.2 mm 的间 隙下,蜂窝 汽封 条件 下叶 片受 到的 轴向 推力 更小。因此应用蜂窝汽封可以更大幅度地降低叶片的轴向推力。

图3 效率随径向间隙变化曲线

图4 轴向推力曲线

1.3 流量分析

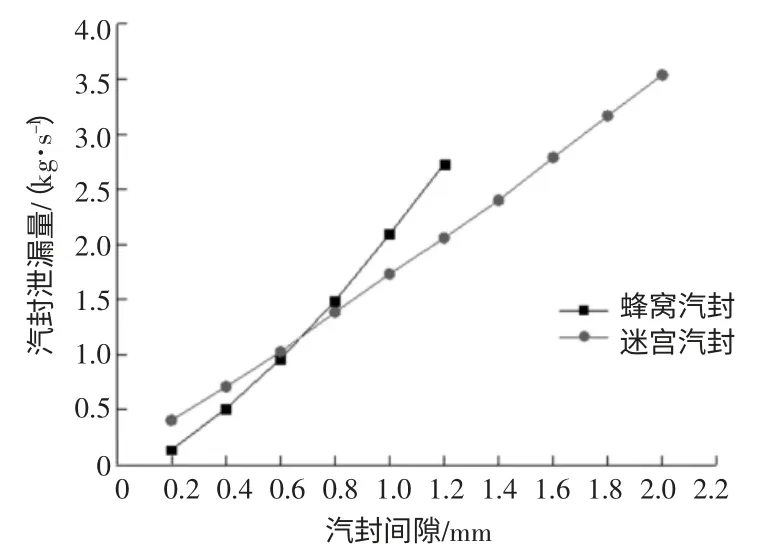

图5所示为迷宫汽封和蜂窝汽封的泄漏量随径向间隙变化曲线。由图5可见,径向间隙愈大,泄漏量愈大。这是因为间隙增大后,整级的通流面积会相应增加,因此汽封泄漏量增加。从迷宫汽封和蜂窝汽封的变化曲线可以看出,在小间隙下(0.2~0.7 mm),蜂窝汽封的泄漏量比迷宫汽封小,随着间隙增大(0.7~2.0 mm),两种汽封的泄漏量都会增加,并且蜂窝式汽封梯度高于迷宫式汽封。这是因为两种汽封的密封原理不同:迷宫汽封通过汽封齿和凸台形成的空腔使气流在其中膨胀,将动能转化为热能来减小泄漏;蜂窝汽封则通过围带与蜂窝孔间的气膜压力来阻止流体泄漏。当增大间隙后,气膜压力会急速下降,从而增大了泄漏损失。因此蜂窝汽封适合小间隙。

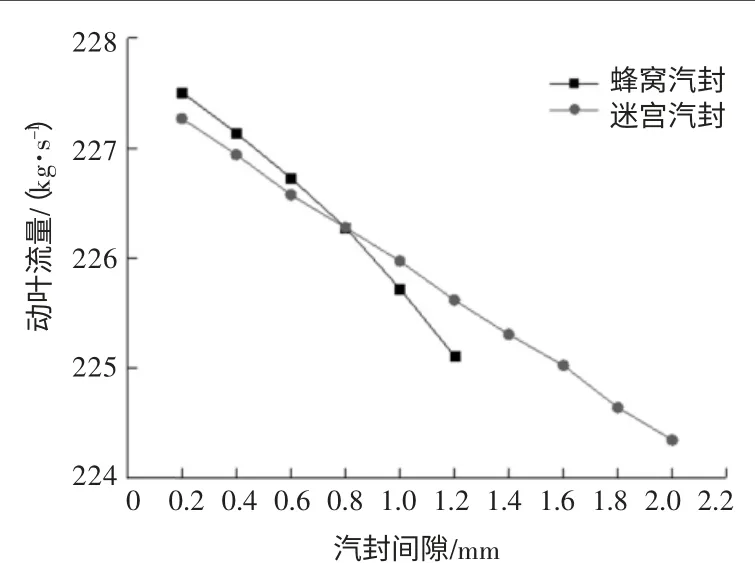

图6所示为动叶流量随径向间隙变化曲线,由图可以看到,间隙由0.2 mm增加到2.0 mm,迷宫汽封和蜂窝汽封情况下通过动叶的蒸汽流量逐渐减小。这是因为随着间隙增大,通过汽封的流量增加,减少了动叶流量,使做功减少。当间隙小于0.8 mm时,蜂窝汽封动叶的流量比迷宫汽封大,当间隙大于0.8 mm时,蜂窝汽封动叶的流量比迷宫汽封小。即小间隙下,蜂窝汽封做功量大。

2 结 论

综上,本文通过全三维CFD数值计算的方法,研究了两种形式汽封(蜂窝式汽封和传统迷宫汽封)在不同径向间隙条件下运行时的气动性能(主要包括气动效率、轴向推力和泄漏量),以期为后续的汽封设计选型与结构优化提供指导。基于前述的计算结果对比和分析,本文得到如下结论:1)随着汽封径向间隙尺寸从0.2 mm增加到2.0 mm,在蜂窝汽封和迷宫汽封两种条件下,参数变化的大体趋势是一致的:级效率逐渐降低,轴向推力逐渐减小,叶顶汽封泄漏量逐渐增加,动叶流量降低。2)在小间隙尺寸范围内,蜂窝汽封的气动性能优于迷宫汽封,随着间隙尺寸的增加,迷宫汽封逐渐占据优势。在后续的设计中,可根据具体情况选择适用的汽封形式。

图5 汽封泄漏量曲线

图6 动叶流量随间隙变化曲线