激光选区熔化/热等静压复合成形Inconel 718组织与性能研究*

滕 庆,孙闪闪,薛鹏举,史玉升,魏青松

(华中科技大学材料成形与模具技术国家重点实验室,武汉 430074)

随着航空航天、核工业等高性能要求领域的快速发展,对具有复杂结构、高精度和高机械性能零部件的需求不断提升。镍基高温合金由于其优良的高温力学性能、抗氧化和抗热腐蚀性能,被广泛应用于各个领域[1]。Inconel 718合金在700℃时具有高的抗拉强度、疲劳强度和断裂强度,在1000℃以下具有较高的抗氧化性[2]。目前,这种合金的使用量占镍基高温合金的45%以上 ,是一种使用十分广泛的合金材料。

热等静压(Hot isostatic pressing,HIP)利用高温高压在数小时内将粉末材料致密化,主要用于难加工材料的制坯。另外,该技术也常用于军用飞机等关键领域铸件的致密化处理,以消除铸件的孔隙和疏松等缺陷。将HIP技术与包套制造技术工艺相结合,可实现复杂零件的整体成形制造。而包套作为传热传压介质,是影响粉末致密化的关键因素。对于复杂结构的零件,包套的复杂度也相应较高,这对包套的制造和去除带来了困难。目前,一般采用低碳钢或者不锈钢作为粉末包套,这是由于这些材料的焊接性和塑性较好,不会在焊接和压制过程中发生破裂。由于HIP工艺往往用来制备高温合金、钛合金等难加工金属材料,所以包套材料与粉末材料一般不同。复杂形状的包套通常采用机加工等方法制造各个部分,然后焊接拼合成整体,因此生产周期长,后续去除过程也比较困难。同时,在高温下与粉末材料直接接触,不可避免会发生元素扩散。考虑到不同材料中含有的合金元素扩散速率存在差异,包套材料和粉末之间会存在明显的扩散层。当合金元素含量降低或者偏聚时,会在界面处形成异质相,从而影响制件的表面质量和性能。

激光选区熔化 (Selective laser melting,SLM) 是一种基于增材制造原理的金属零部件加工方法[3]。SLM技术采用高能激光束逐层熔化金属粉末,与传统制造技术相比,具有很明显的优点。在成形过程中,可根据自定义的三维CAD模型直接成形具有复杂结构的技术零部件。粉末在激光作用下完全融化,并达到冶金结合。同时,SLM技术还具有加工步骤少、材料利用率高、灵活性高等特点。由于成形过程激光作用时间短,所获得的零件具有组织均匀细密、无宏观偏析、力学性能优良等特点。因此,可以利用SLM技术制造HIP同质包套(和粉末材料相同),既可以克服复杂包套的制造难题,同时也能避免异质包套去除及元素扩散问题。

目前,针对HIP的研究主要集中于工艺优化[4–5]及制件的组织性能[6],对包套/粉末材料界面扩散研究较少。Scherillo等[7]研究了热等静压过程中Ti6Al4V和AISI 304包套之间的界面情况。研究结果表明,在1100℃和130MPa的工艺条件下,包套和粉末之间扩散层最宽处达到了150μm,在扩散层中含有大量的λ相、FeTi相和Ti2Ni等金属间化合物相,对钛合金表面性能有明显的影响。如今,SLM技术在钛合金[8]、铝合金[9–10]和高温合金[11–12]的成形方面得到了广泛的应用和研究。国内外针对SLM/HIP复合成形工艺尚无大量研究。Qiu[13]采用同质材料作为包套,对Ti6Al4V的热等静压界面及性能进行了研究。研究结果表明,利用SLM成形出的包套零件,在经过热等静压后与粉末连接良好,拉伸断口断裂位置位于SLM侧。近年来,随着技术的发展,SLM技术在航空航天领域的应用也越来越多,被认为是最具潜力的增材制造技术之一,在成形具有复杂结构和难加工镍基高温合金方面具有一定的优势[14]。

因此,本文采用Inconel 718合金粉末为材料,通过SLM成形Inconel 718同质包套,研究复合工艺条件下合金的微观组织和性能,揭示同质包套界面组织演变规律。

试验及方法

1 粉末材料

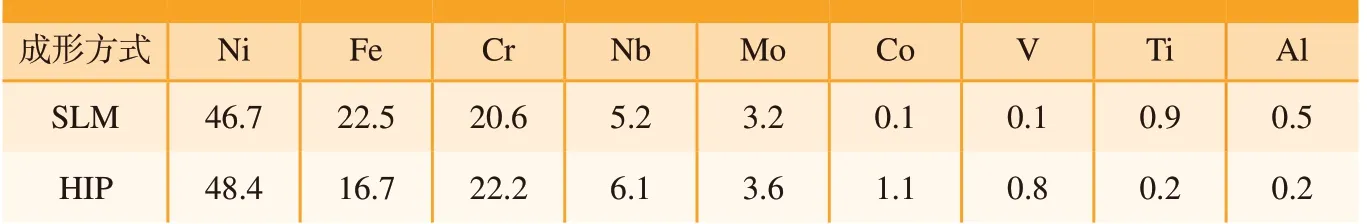

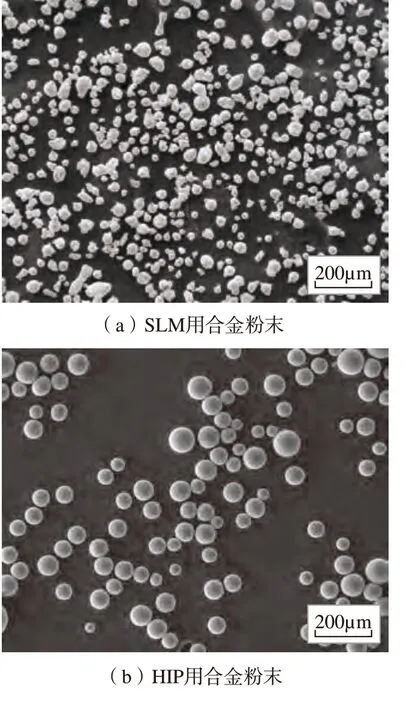

采用飞尔康快速制造科技有限公司提供的Inconel 718合金粉末。其中,采用气雾化制备的粉末作为SLM原材料,粉末颗粒球形度较高,存在少量不规则粉末,部分微细粉末附着在大尺寸粉末颗粒表面,形成行星球,粉末平均粒径为29.7μm,如图1(a)所示。HIP试验采用等离子旋转电极法制备的合金粉末,粉末球形度极高,表面光洁,没有发现行星球,粉末平均粒径为97.2μm(图1(b))。Inconel 718合金化学成分如表1所示。

2 设备及工艺

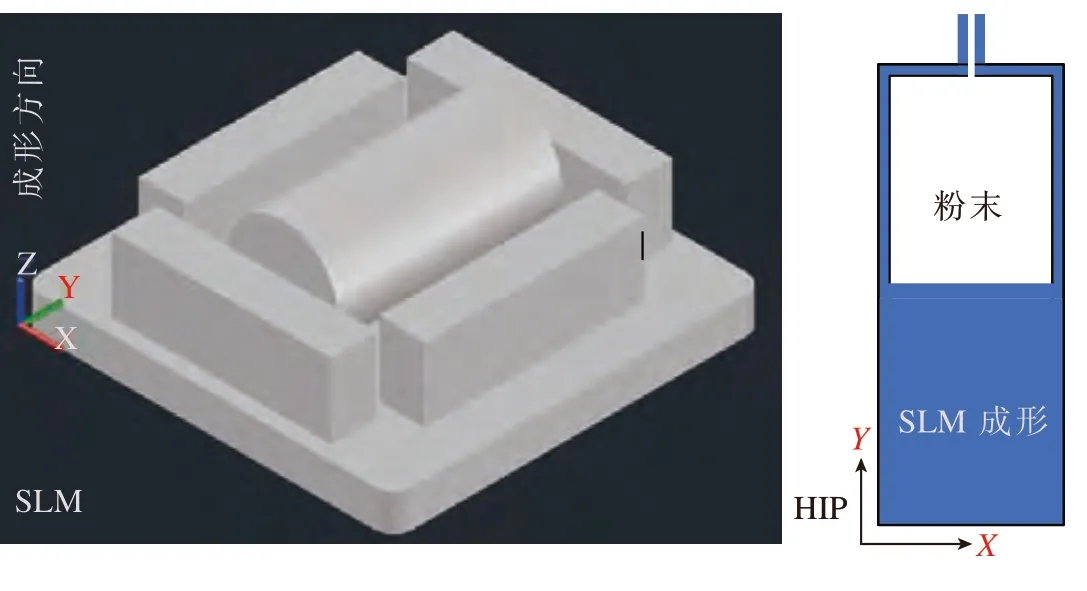

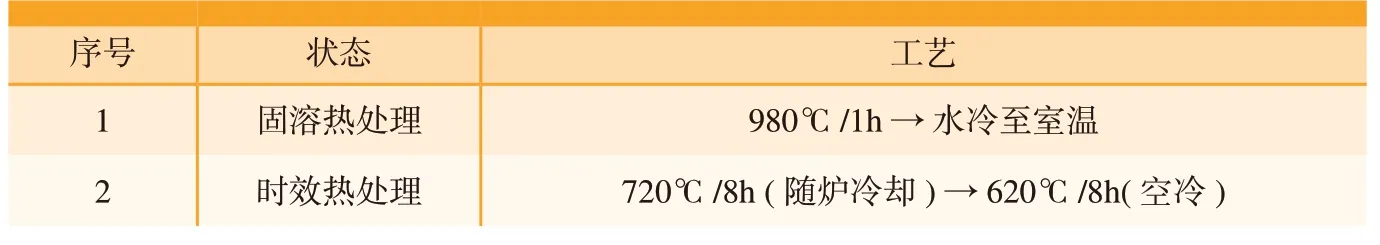

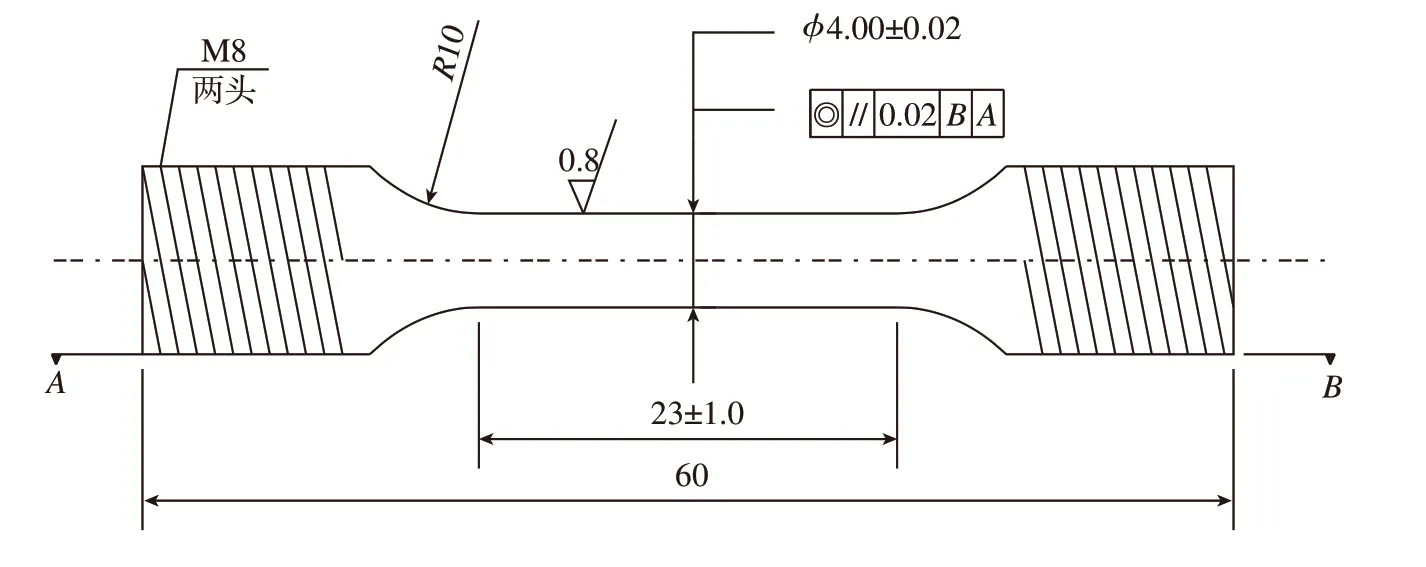

采用SLM Solutions SLM125成形Inconel 718合金粉末,设备最大成形尺寸为250mm×250mm×250mm,最大激光功率为500W。成形过程采用氩气保护氛围,氧含量为0.2%以下,采用基板预热,预热温度为100℃。本次试验中采用优化的工艺参数:激光功率为280W,扫描速度为1000mm/s,铺粉层厚为40μm,扫描间距为80μm,激光扫描策略为分块扫描。成形件放置及尺寸如图2所示,其中圆柱体尺寸为φ30mm×60mm,块体尺寸为8mm×25mm×60mm。力学性能测试件取样位置如图2所示,试样尺寸为M8×60mm,试样长轴方向与成形平面X–Y面平行。Inconel 718成形后采用真空热处理炉对其实施热处理,热处理制度如表2所示。为了方便描述,对热处理后的样品简称为HT。

复合工艺成形试验包套示意图如图3所示,其中底端部分采用SLM成形。包套内径为30mm,壁厚为2mm,高度为100mm。包套和其他辅助件加工完成后均进行清洗,以去除表面油污及氧化物。待包套干燥后,将Inconel 718合金粉末装填进包套中,充分振实。然后利用SH–110机械泵和TURBO–V301真空泵抽气系统进行抽气。抽气先在室温下进行4~6h,随后在200℃下抽气4~6h,最后在600℃抽气4h,待真空度低于10–2Pa后利用氩弧焊进行封焊。热等静压压制过程在QIH–15型热等静压机中进行,本次试验所选择的温度为1100℃,压力为120MPa,采用同时升温升压方式。

表1 Inconel 718合金粉化学成分(质量分数)Table 1 Chemical composition of Inconel 718 powder %

图1 Inconel 718合金粉末形貌图Fig.1 Morphology of Inconel 718 powder particles

图2 SLM/HIP复合工艺成形示意图Fig.2 Schematic of SLM/HIP hybrid forming process

表2 Inconel 718热处理工艺Table 2 Specification for heat treatment of Inconel 718

图3 拉伸试样尺寸Fig.3 Dimension of sample for tensile test

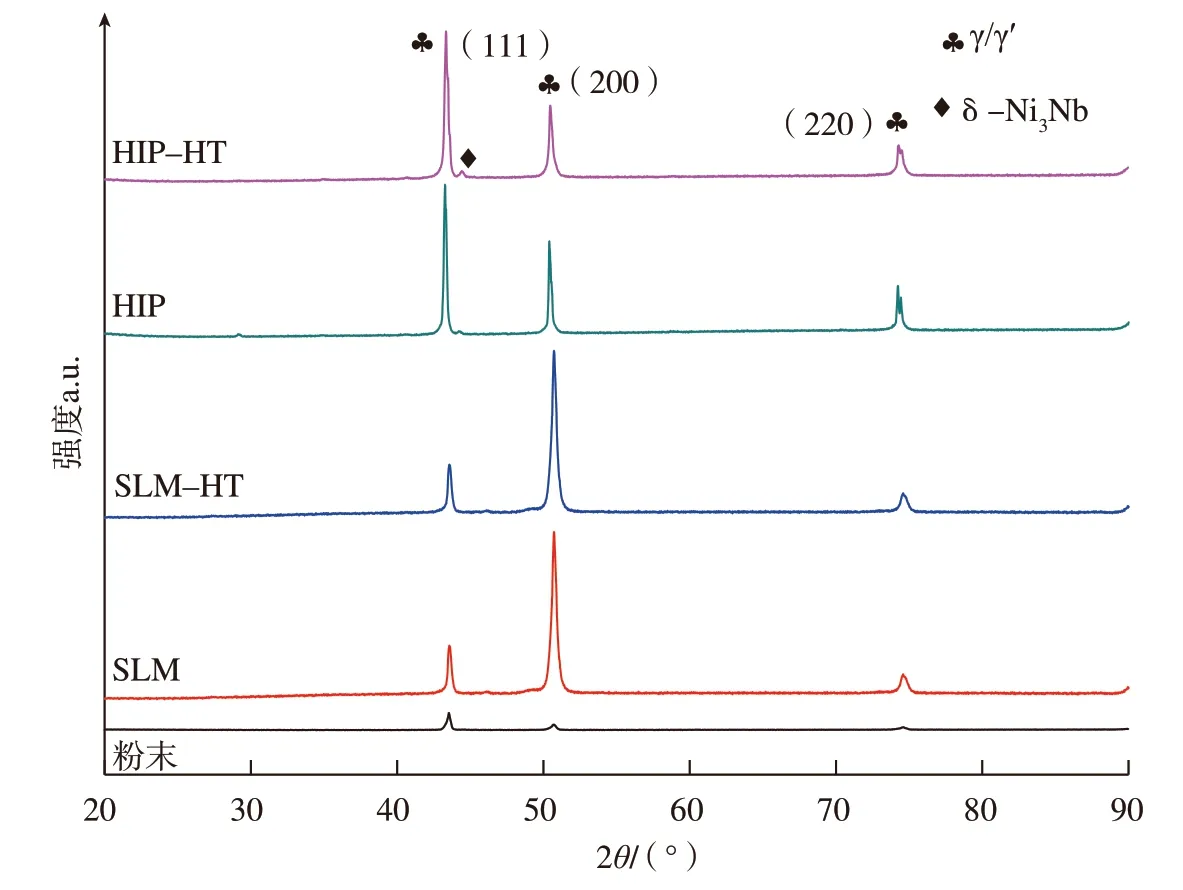

图4 不同工艺条件下Inconel 718 XRD衍射图谱Fig.4 XRD results of Inconel 718 under different process conditions

3 检测方法

采用线切割方法切取试样经标准金相制样后研磨抛光,进行腐蚀试验。采用EBSD分析复合成形后试样晶粒大小、取向。EBSD制样采用电解抛光,抛光液为A2试剂,抛光电压为20V,抛光时间为20s;利用电子株式会社所生产的JSM–7600F场发射扫描电子显微镜观察界面两侧显微组织。 拉伸试验在日本岛津生产的AG–100KN型材料高温性能试验机上完成,设备最大载荷为100kN,试验速度为1mm/min,棒状拉伸试样尺寸按美国材料与测试协会ASTM标准进行加工。高温拉伸温度选择为650℃,拉伸速率为1mm/min。

结果与讨论

1 物相分析

Inconel 718合金粉末、SLM成形件及热等静压后致密体的XRD衍射谱图如图4所示。各个状态下,合金的相组成基本保持不变,因γ相和γ′′相具有共格关系,因此特征峰相互重叠[15–16]。热等静压后的样品经过热处理后,XRD图谱中出现了较明显的衍射峰,但强度较低,经标定分析后,确定为δ相。在此次试验中,热处理最高温度为980℃,在该温度下δ相可以析出。因合金中碳化物含量低,在XRD谱图中没有发现相应的衍射峰。虽然各个工艺条件下合金的相组成基本相同,但是合金中晶粒的取向有明显区别。对于HIP和SLM两种工艺条件下的样品,(111)面对应的衍射峰强度不一致。表明在两种工艺条件下,晶体的择优取向存在差异性。在热等静压过程中,包套受到各个方向的力均一致,为等静压力,成形件具有组织均匀和各向同性的特点。而对于SLM工艺,受工艺及激光限制,粉末在成形方向上具有较大的温度梯度,造成在成形方向上具有一定的择优取向[17]。

2 显微组织分析

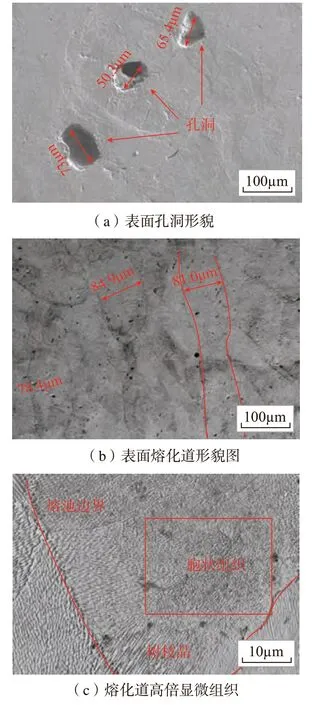

经SLM成形后的Inconel 718合金试样经腐蚀后,在表面发现一些孔洞和缺陷,如图5(a)所示。在低倍SEM照片中可以发现孔洞尺寸范围为50~75μm。利用排水法测得试样的致密度为98.37%。同时,在表面能发现明显的熔化道痕迹,这些熔化道宽度与扫描间距相差不多,如图5(b)所示。因激光在扫描下一层时,其扫描方向会改变,所以在表面上各个熔化道之间存在一定的角度。图5(c)为对熔化道及熔化道内部进一步放大组织图,可以发现在靠近熔池边界处,组织为明显的树枝晶组织,其枝晶干方向垂直于熔池边界,指向熔池内部。而在熔池内部,为细小的等轴晶,这也和已知文献[11]结果相吻合。由于SLM成形过程冷却速度快,强化相析出受到抑制,因此在基体中没有观察到其他第二相颗粒。

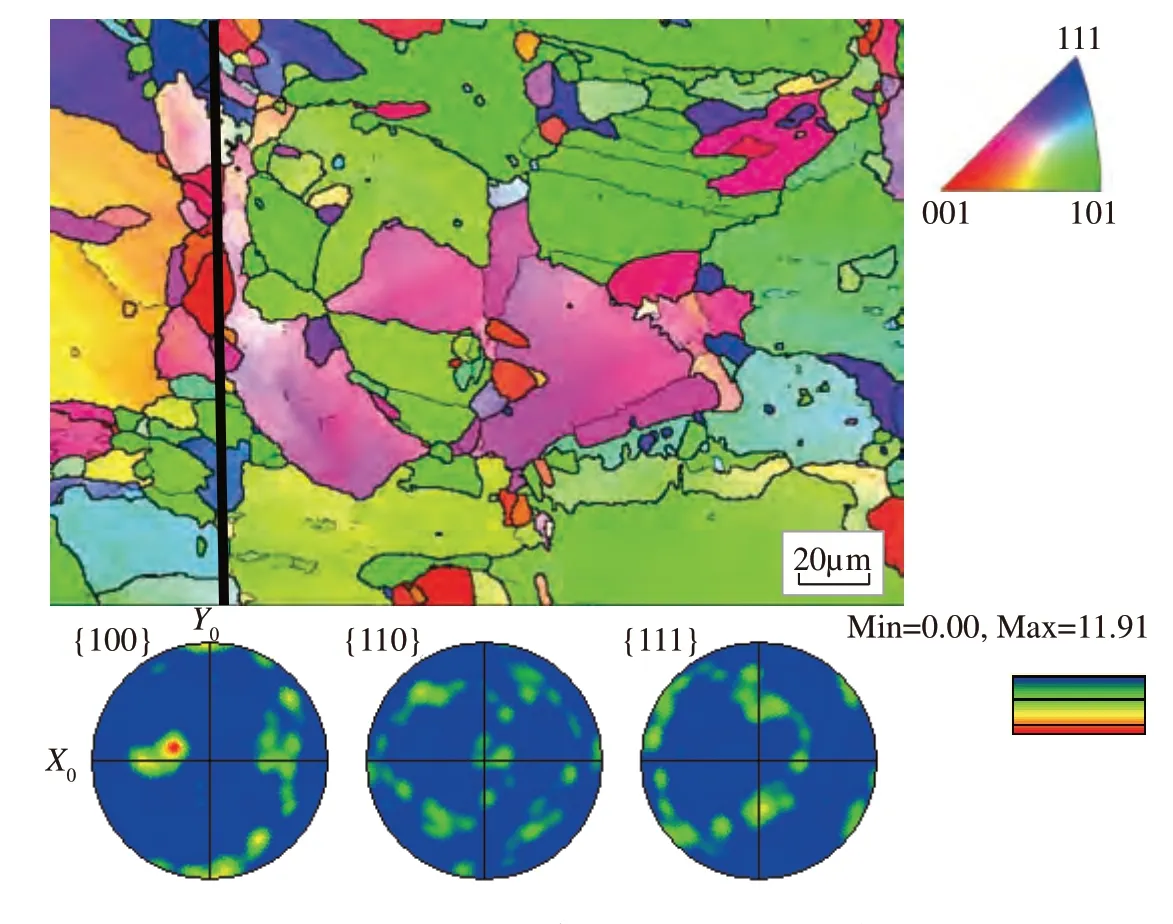

经SLM成形后Inconel 718的EBSD图如图6所示,因为取样位置平行于X–Y面,在视野中能观察到明显的熔池及熔池边界特征(虚线所示),在熔池边界区域,晶粒尺寸小。而在熔池内部晶粒尺寸变大,主要为条状晶粒。从晶粒取向来看,SLM成形的晶粒有比较明显的择优取向,织构强度值为11.91。

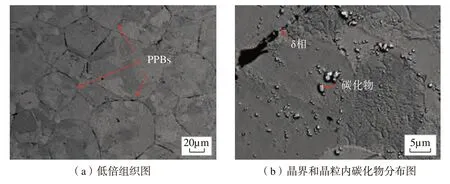

图7为HIP态Inconel 718合金组织形貌图。对于HIP成形的试样,经过高温高压压制后,粉末致密化,基体中不存在孔洞,利用排水法测得致密度为99.5%。合金经腐蚀后,可以观察到明显的原始粉末颗粒边界,这也是Inconel 718合金热等静压后一个典型的缺陷[18]。同时,在晶界和晶内生成大量白色相,分别对晶内及晶界出的析出相进行能谱分析,定量分析结果表明晶内大尺寸的析出相Nb、Ni和Mo元素含量高,结合文献分析,这些相属于MC碳化物相。

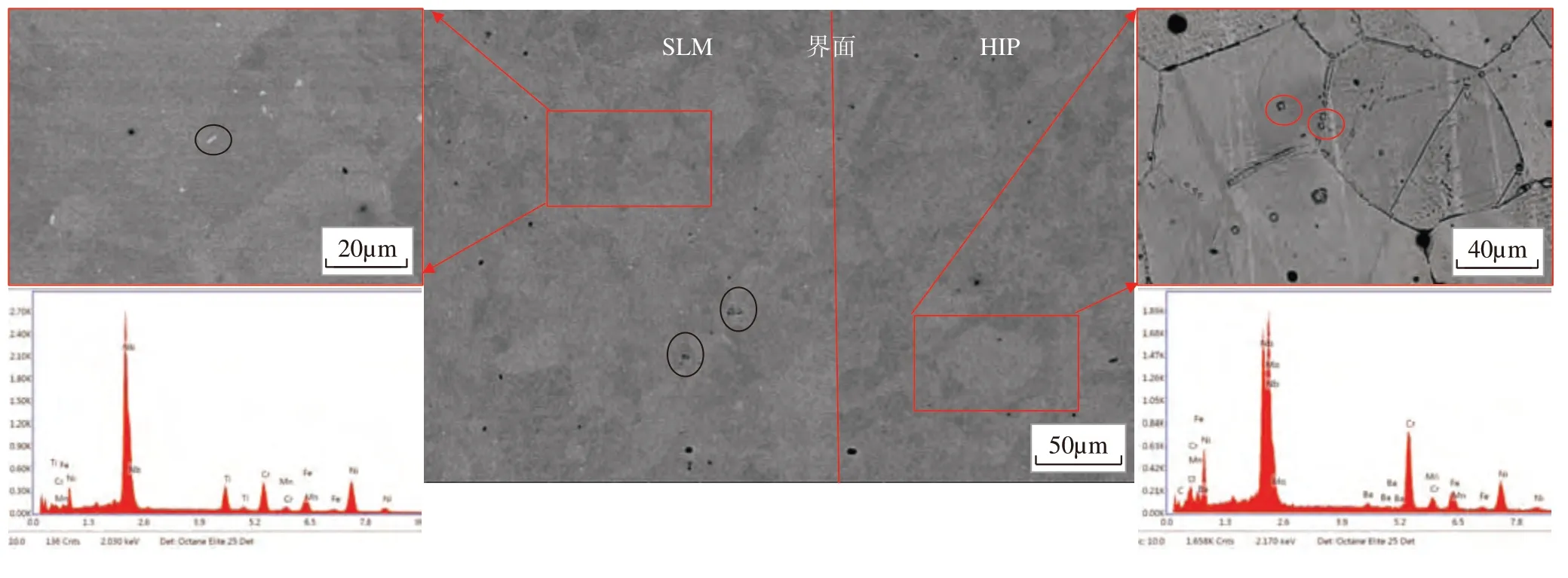

经复合成形工艺后界面处组织如图8所示,在二次电子成像模式下,界面处的界限并不是很清晰,不存在明显扩散层。但SLM和HIP两种工艺条件下的组织存在差异,因此仍能分辨出复合工艺条件下的界面。在SLM侧,经复合成形工艺后,表面仍存在一些圆形孔洞,如图8中黑色实线标注。这些孔洞可能来自于两个方面[19]:

图5 SLM成形Inconel 718合金形貌图Fig.5 Morphology of Inconel 718 prepared by SLM

图6 SLM成形工艺条件下Inconel 718 晶粒取向图Fig.6 Orientation results of Inconel 718 after SLM

(1)在SLM成形过程中卷入的气体形成的孔洞。在激光扫描移动过程中,保护气体进入金属液中,在对流的影响下,这些气体被包裹进了金属基体中。

(2)在气雾化制粉过程中,气体卷入了凝固的金属液滴里面,在粉末内部形成闭塞的孔洞。在热等静压过程中,被封闭在粉末内部的气体无法排出,所以这些孔洞无法通过热等静压完全消除。

同时,在SLM部分区域,还能发现一些白色的析出相。这些析出相聚集在晶界中,呈链状分布。对这些析出相进行能谱分析,表明这些相富含Nb和Ni,可以判断这些析出相属于δ相。当SLM成形件和粉末一起进行热等静压压制时,因为热等静压温度为1100℃,高于Inconel 718合金的固溶温度,在此条件下,δ相、γ″相和部分碳化物相发生溶解,并在随后的冷却过程中会重新析出。图8中界面右端为粉末热等静压部分,可以发现,粉末在经过直接热等静压后,发生了明显的变形,基体中出现大量的再结晶晶粒。在晶界和晶内位置可以发现大量析出相,如图8中虚线所示。这些析出相的元素成分富含Ni、Nb和Mo,可以判断这些相也是属于MC碳化物相。

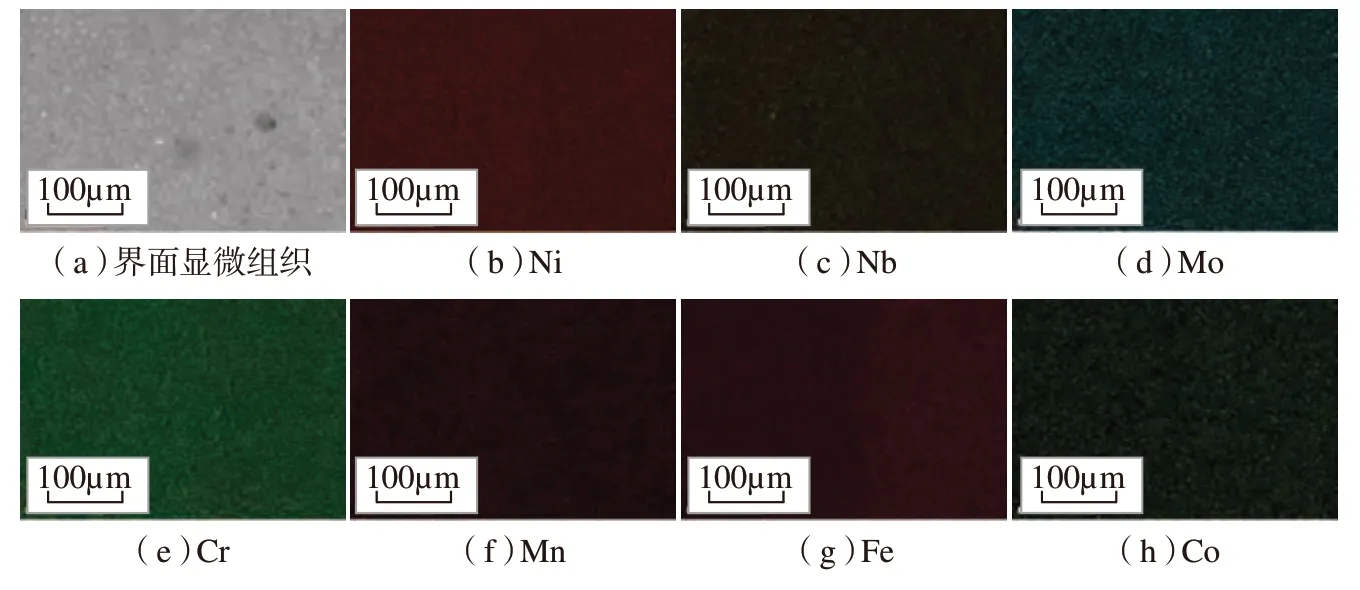

为了研究热等静压过程中界面元素扩散情况,对界面处区域进行了面元素分析,其结果如图9所示。对多种金属元素进行了标记,不同的颜色代表了不同的合金元素,Ni、Cr和Mo等元素在界面两侧分布均匀,没有生成明显的扩散层。因两种合金粉末中Fe元素含量相差较大,在界面处可以观察到明显的界限。

经复合成形工艺后制件界面及两端的EBSD结果如图10所示。对于SLM侧,经过热等静压后,晶粒大小和晶粒取向均发生改变。结合晶粒取向和极图分析结果可以发现,SLM件经HIP后,基体熔池特征消失,晶粒取向趋于随机分布,织构强度也从SLM态的11.91降低到4.31。而对于晶粒,在SLM态中,存在较多细小的晶粒,而对于HIP后的试样,经统计发现小尺寸晶粒比例减少。从晶粒取向分布图中可以发现,各种颜色晶粒分布比较均匀,其织构强度为2.87。而对于界面处,表现出与两端不一样的特征,有明显的组织突变界面。在界面处主要由若干层细小的晶粒组成,其平均厚度约为16.7μm。在当前复合成形工艺条件下,界面处没有贯穿型晶粒生成。

3 力学性能分析

图7 HIP成形Inconel 718合金形貌图Fig.7 Morphology of Inconel 718 prepared by HIP

图8 复合成形工艺界面显微组织Fig.8 Microstructure observation of interface after hybrid forming process

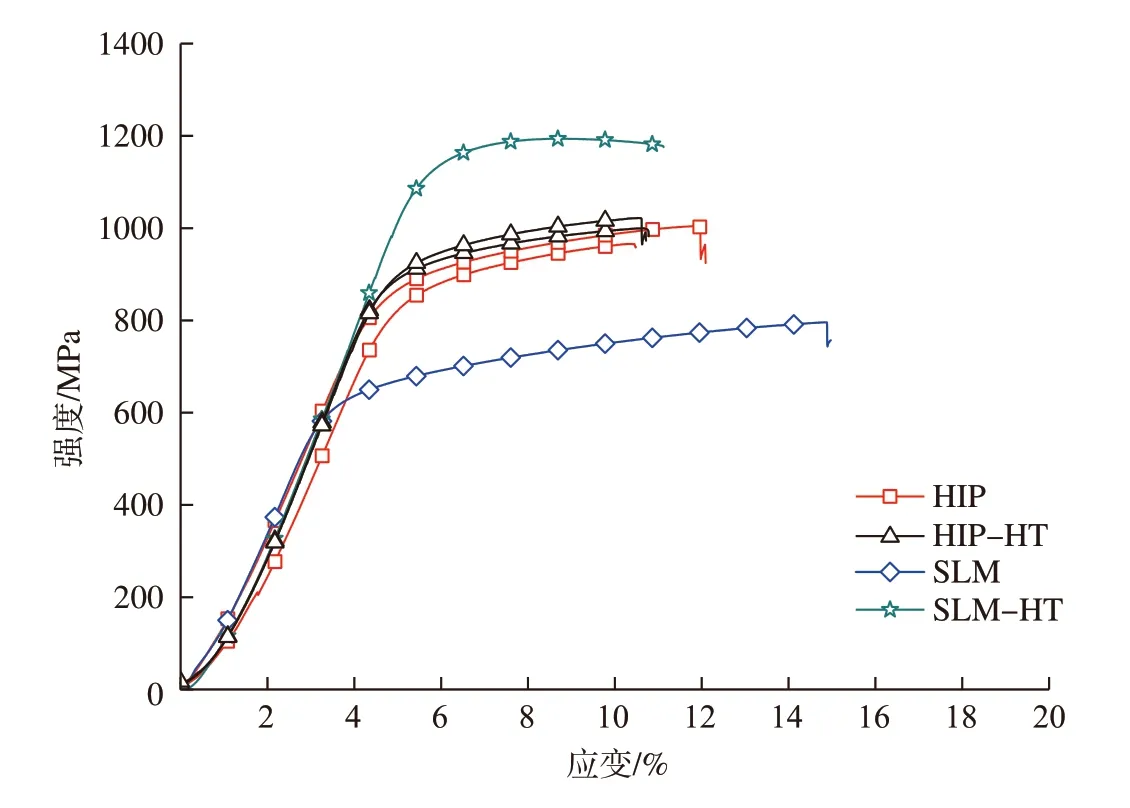

图11为不同工艺条件下基体材料650℃高温拉伸曲线。从试验结果来看,不同工艺下试样的强度存在明显差异。在未经过热处理时,Inconel 718强度较低,而经过标准热处理后,强度得到显著提高。对于HIP工艺,经热处理后Inconel 718高温强度从985MPa提高到了1010MPa。而对于直接SLM成形试样,其强度则从796MPa提高到了1193MPa。对于高温拉伸,未经过热处理时在两种工艺条件下合金的强度相差较大,这是由于在SLM过程中有快速凝固和快速冷却的特征,基体中强化相数量少,成形的试样初始强度较低。经过热处理后,析出相数量增多,合金强化作用增强。

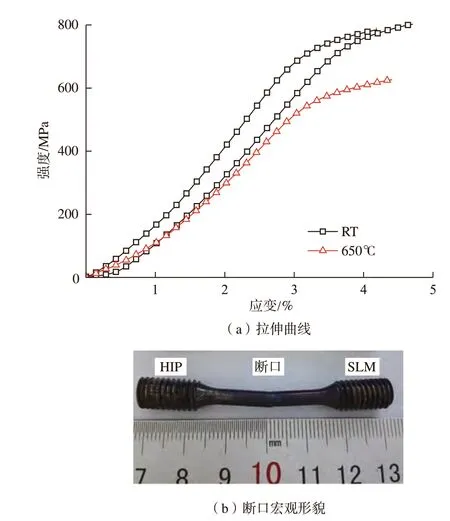

为了测量界面处的结合强度,从界面处切取试样,并加工成拉伸样件。对界面处进行了室温和高温拉伸测试,测试结果如图12所示。从其拉伸曲线可以看出,和基体材料相比,界面处样品还没经过完全屈服就已经发生断裂,在室温下最大拉伸强度为826MPa,这一数值还没达到HIP态的屈服强度值。而对于高温拉伸,其最大拉伸强度为626MPa。从拉断后的样品图可以发现,断口平面平整,基本沿着界面断裂。结合前面EBSD结果,界面处主要是含有一些小晶粒,表明在界面处并没有发生很好的连接,界面强度仍较弱。为此,将界面处样品进行了标准热处理,热处理制度如表2所示,其目的是促进界面处细小晶粒的进一步生长,从而提高界面处的结合强度。经热处理后界面处的高温拉伸强度提高到990MPa,强度基本接近基体本身强度。在不同的测试条件下,其拉断断口均分布在SLM侧,表明SLM成形过程中缺陷和孔洞对复合成形工艺的强度有一定影响,热等静压过程并不能完全消除SLM中产生的孔洞等缺陷所致。

图9 复合成形工艺界面处元素分析Fig.9 Element distribution of interface after hybrid forming process

结论

(1)采用SLM成形Inconel 718合金致密度为98.3%,基体中仍存在明显的孔洞和微观裂纹,经HIP后,基体中仍存在少量的孔洞;HIP成形Inconel 718合金致密度为99.5%,基体中不存在明显孔洞和裂纹。

图10 复合工艺成形 Inconel 718 界面EBSD图Fig.10 EBSD results of Inconel 718 interface after hybrid forming process

图11 不同工艺条件下Inconel 718拉伸性能Fig.11 Tensile property of Inconel 718 under different forming conditions

图12 复合工艺条件下界面强度Fig.12 Tensile property of interface after hybrid forming process

(2)SLM成 形Inconel 718合金显微组织主要包含树枝组织和胞状组织两种,存在明显的各向异性;HIP成形的Inconel 718合金基体中存在明显粉末颗粒边界,显微组织为胞状组织。

(3)复合工艺条件下,界面元素扩散程度低,没有形成明显的扩散层。界面层由细小晶粒组成,厚度约为16.7μm。界面的高温强度为626MPa,拉伸断口表面平直,样品沿着SLM态和HIP态结合界面处断裂,经固溶+时效热处理后,界面结合强度提高到990MPa,断口分布在SLM成形件一侧。