石门巷道大范围冒落区人工造顶技术施工工艺

摘要:开滦钱家营矿-850石门巷道在揭煤施工中出现瓦斯压力异常现象,迎头形成巨大冒落区,可探测空间高度超过10m,工程严重受阻,通过采取人工造顶技术,安全穿过冒落区。

关键词:冒落区;石门巷道;人工造顶

一、工程概况

钱家营-850石门巷道设计净规格4.8m×3.4m(宽×高),设计工程量1491m,支护方式为锚喷支护,遇煤层或构造带时支护方式改为锚网喷加双趟锚索联合支护。巷道掘进870m处时,矿压显现明显,断面收敛率日达2-5%,一周内变形可达6-8%,且在加固8m锚索时锚孔见煤、坍孔严重且打不到稳定岩层。随后巷道掘进迎头出现瓦斯压力异常、涌出松散煤岩体近500t,坍冒形成1000m3左右空洞,施工中断达两年。

二、冒落区探测

采用瞬变电磁探测发现:巷道迎头前方有两处低阻区域,区域内岩层视电阻率值较之周围岩层相对较低,推断可能为地层差异;在巷道正前方约70m处上方,存在一异常区,其视电阻率较之周围围岩低,推断可能为冒落空硐。

采用YZT--Ⅱ型岩层探测仪进行钻孔窥视勘察发现:巷道围岩可窥视范围最大破坏深度为8.6~12m。

采用应力解除法在-850石门巷道钻场区域测定结果表明:-850水平原岩应力场主应力接近水平方向,最大主应力为水平主应力бhmax,方位平均138.85°,最小水平主应力бhmin,方位平均为230.55°,бhmax/бhmin比值平均为2.43,可见-850石门巷道受水平应力方向性影响明显。实测原岩应力场垂直应力为20.38MPa,垂直应力是导致巷道两帮破坏的主要因素。

三、冒落区对策分析

针对-850石门巷道瓦斯压力较大、围岩破碎流变特性,结合国内技术经验[1-3],分析对策如下:

(一)多导孔置换高位瓦斯。在冒落区开大直径钻孔,以强力通风、喷水和喷浆液稀释置换瓦斯。

(二)高强水泥固化巷道围岩。在冒落区周围采用高强水泥固化围岩体,通过超前钻孔注浆,达到驱逐毒害气体和围岩固结目的。

(三)松散岩体内造顶。在松散岩体内通过二次注浆,安设多层次、多角度注浆锚杆,通过低压力、多时段反复注浆,实施松散岩体内造顶技术。

(四)分布式注浆成巷。在固化松散体的基础上,以小断面、小块体掘进,每个小块体及时注浆自固,形成小断面板块到大断面的叠加,最终成巷。

(五)大底板块支护结构。针对石门巷道高地压、大冒落和非对称压力的特点,采取特大不封闭浇筑板块(使非对称应力有释放空间),以阻止水平应力对支护的破坏。

四、施工工艺

结合-850石门巷道生产、地质条件,采用大冒落区立体置换人工造顶技术对巷道进行加固处理。整体施工流程为:采取钻孔输送新鲜空气、置换高浓度瓦斯→液体压逸、即瓦斯浓度稀释后通过钻孔喷射高压水、冲洗煤尘,进一步降低空洞瓦斯浓度和温度→松散体固结、通过钻孔喷水泥浆固结冒落岩石→喷射混凝土、充填冒落空间和固结顶板。施工过程中坚持“抗让”结合、及时泄压、适时补强等原则,通过多层次、多时段注浆固结,人工造顶,同时重视支护工艺,确保安全施工和有效的支护。

(一)瓦斯置换

以两米为一循环,渐进施工。每循环断面布置两个进风孔、五个排气孔,规格Φ80~160㎜×3000~5000㎜。超前冒落点10米布置探孔,探清空洞位置和瓦斯状况后向空洞内立体置换。每排由巷顶布置进风孔、排气孔,在排气孔内设6分的压风软管,控压控速情况下向空洞渐进压风,实时监测排气孔、巷道内瓦斯浓度,确保不超限、循序供风。排气孔瓦斯浓度低于1%情况下,采用Ф90mm喷浆软管通过排气孔喷水、每次10分钟,降低空洞内温度和粉尘。同样手段通过排气孔喷水泥浆,每孔喷0.5m3左右,根据实际调控,封闭空洞内岩壁,切断瓦斯涌出途径。通过排气孔向空洞内喷射混凝土,以喷满为原则,封闭正顶以外的所有钻孔。进行注浆,浆液从正顶孔外溢后停止,封闭正顶孔。再次加压注浆1~1.5m3,适时停止注浆。

(二)人工造顶

利用超前注浆锚杆固化松散岩体,锚杆间排距300×300㎜,其中倾角6°和倾角45°间隔布置,超前锚杆规格为Φ24×2200㎜。以注浆量控制每个孔,每孔不超过1m3,溢浆即停。注浆浆液水灰比为0.5~0.6:1。注浆压力控制在1.5Mpa以下。

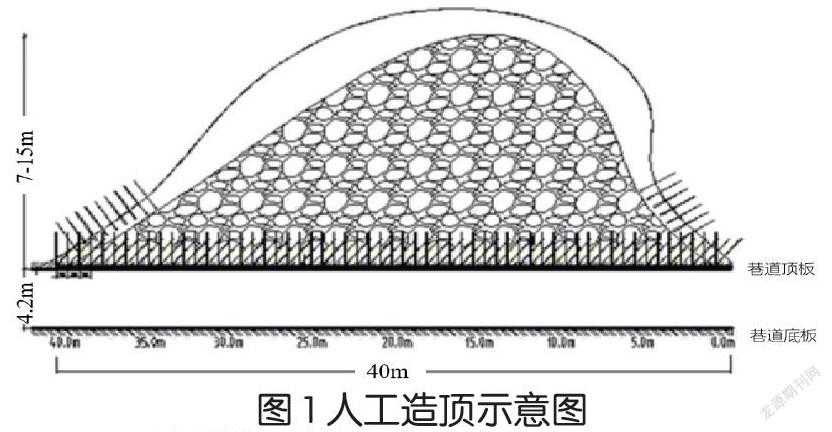

松散巖体下人工造顶。喷层按承载10米以上的围岩松散体设计,喷层厚度设计为330㎜,实际控制340㎜。四层次喷层,一层次喷厚80㎜、二层次喷厚100㎜、三层次喷厚100㎜、四层次喷厚60㎜。喷层置入双层次钢丝绳和一层次钢筋网,确保喷层支护强度和韧度。

(三)支护设计

根据-850主石门使用功能,巷道采用半圆拱形,设计毛断面6.6m×5.2m(宽×高)=27.45㎡,净断面5.6m×4.7m(宽×高)=20.15㎡。同时采取预控注浆、三锚四喷层、地脚泄压支护进行强化。

巷道支护锚杆规格为Φ22×2400㎜高强锚杆,间排距800×800㎜。锚杆分三个层次置入混凝土喷层中:第一层次锚杆置入一喷层后、第二层锚杆次置入二喷层后、三层次锚杆置入三喷层后。

(四)泄压槽设计

设计采用泄压槽支护结构阻断应力传递。泄压槽设计在巷道两帮地脚,水沟侧1600×1000㎜(宽×深);无水沟侧1200×800㎜(宽×深)。采取Φ24×2200㎜注浆锚杆,底板注浆,然后混凝土浇筑构筑板块底。底开挖后即注浆,普氏系数4以下岩石3~5d浇筑,普氏系数4以上岩石5~10d浇筑。

(五)注浆锚杆设计

第三层次喷浆后实施注浆巷道主支护。注浆锚杆规格Φ24×2200㎜(底部注浆锚杆长1600㎜),间排距1400×1400㎜。注浆孔深度:顶板3000㎜、帮部2600㎜、底板2000㎜。第一层次注浆时长20~30天,第二层次注浆时长6个月左右,如果岩性变化即进行二层次注浆。人工造顶施工效果见图1。

五、人工造顶施工效果

通过采用人工造顶技术,-850石门巷道施工86m顺利通过冒落区、成功揭煤,目前已竣工20多个月,监测两帮移进量最大为42㎜、底板移进量最大83㎜、两帮移进量小于0.6%、底板移进量小于2%,满足使用要求,目前该巷道基本稳定。

六、结论

(一)钱家营煤矿-850石门巷道瓦斯压力大、围岩破碎严重、水平应力影响明显,掘进过程中易发生大面积冒顶灾害。(二)采用人工造顶技术,施工瓦斯置换、人工造顶、支护设计、泄压槽设计、注浆锚杆设计工艺后,-850石门巷道正常施工86m,安全通过冒落区。

参考文献:

[1]徐光亮,刘旭锋.煤矿破碎围岩注浆加固技术研究现状分析[J].煤矿安全,2016,47(1):174-177.

[2]虎维岳,吕汉江.饱水岩溶裂隙岩体注浆改造关键参数的确定方法[J].煤炭学报,2012,37(4):596-601.

[3]宗义江,韩立军,黄小忠,等.高承压水作用下突水巷道注浆恢复与支护技术[J].采矿与安全工程学报,2016,33(6):992-998.

作者简介:

刘金广(1973-),男,河南南阳人,硕士研究生,高级工程师,主要从事煤矿巷道掘进的设计和施工管理工作。