分段焊接对内燃机薄板箱体部分残余应力的影响

刘广宝

摘要:现代科学技术的快速发展,为设备制造行业带来全新的技术支持。以设备焊接工艺为例,在新材料、新设备产品结构要求下,现有的焊接技术已然呈现出形式多样化、性能高效化特点,满足了社会各行业的基本发展需求。但是在焊接技术的实际应用中,受到其焊接热影响结构转化等因素的影响,导致焊接结构会产生残余应力。应力无法消失会遗留在经加工的材料之中,对焊接结构的强度和使用寿命带来影响。基于此原理,下文针对分段焊接对内燃机薄板箱体部分残余应力的影响的相关研究,对于控制焊接变形具有重要的指导意义。

Abstract: The rapid development of modern science and technology has brought brand-new technical support to the equipment manufacturing industry. Taking equipment welding technology as an example, under the requirements of new materials and new equipment product structure, the existing welding technology has shown diversified forms and high-efficiency development, which meets the basic discovery needs of various industries in the society. However, in the actual application of welding technology, due to the influence of the structural transformation of the welding heat and other factors, the welding structure will produce residual stress. The stress that cannot disappear will be left in the processed material, which will affect the strength and service life of the welded structure. Based on this principle, the following related research on the effect of segmented welding on the residual stress of the internal combustion engine thin plate box has important guiding significance for the control of welding deformation.

關键词:分段焊接;内燃机;残余应力;影响分析

Key words: segment welding;internal combustion engine;residual stress;influence analysis

中图分类号:TG404 文献标识码:A 文章编号:1674-957X(2020)24-0121-02

0 引言

焊接是将金属零件连接起来的加工工艺,经过焊接的部件通常具有更高的强度。当前随着新材料的发展,越来越多的金属合金被应用到社会工业制造中,而焊接加工工艺技术在此发挥着至关重要的作用,其实现对不同强度的金属的有效连接。目前,在一些特殊的工业行业中,存在各种强度差异较大、密封性要求较高的金属设备,加工技术的应用则满足了这些行业的实际需求。可以说,焊接加工技术在国防、农业等行业设备制造中具有广阔的应用前景,展开对焊接加工工艺的相关研究,推动焊接加工工艺的成熟发展迫在眉睫。

1 分段焊接在内燃机薄板箱体中的应用

1.1 分段焊接在内燃机薄板箱体结构中的应用

铝合金材料具有低密度性、高强度性、高塑形性等特点,内燃机油箱底壳可以应用该材料完成内燃机的外部结构制造,在制造过程中需要将各个铝合金材料连接起来,如此提高内燃机箱油底壳的密封性、满足内燃机应用中的高导电性。目前,主要是采用分段焊接的方式来实现。焊接技术对材料的各个部位进行加热方式,使得材料内部发生结晶现象,完成对两个物体的连接。分段焊接则是对于长距离的物体连接采用分段、分距离受热的方式。

1.2 分段焊接对内燃机薄板箱体部分的残余应力

在焊接过程中,焊缝和热结构转化都表现出程度上的不同,相同的物体采用不同的焊接材料,或是不同的物体采用相同的焊接材料、焊接工艺,这都会带来不同的热输入功率,金属材料结构的组织组成也由此发生不同的变化。如,分段焊接在内燃机箱油底壳中的应用,其导致各个部分的受热程度不均匀,这种不均匀使得焊接结束后,内燃机薄板箱体部分残余应力的出现,当相关的残余应力高于金属材料的屈服局限时,无法消失的残余应力遗留在经加工材料之中,对内燃机薄板箱体结构的强度和使用寿命带来消极影响。这使得内燃机薄板箱体结构稳定性和使用安全性无法得到保证。

2 分段焊接在内燃机薄板箱体部分残余应力的影响性

基于上述分析可知,分段焊接过程中不可避免地会对金属材料结构带来残余应力,实现对金属材料的残余应力的控制成为各行业设备制造的关键点。而展开对金属材料残余应力的影响性的控制分析,必须能够梳理清晰焊接残余应力的产生原因以及分段焊接温度场变化过程[1]。

2.1 分段焊接在内燃机薄板箱体部分残余应力的来源

①直接应力。分段焊接的最大特点就是对整个内燃机箱油底壳采用分模块焊接。如,将整体分为各个部分,当焊接a部位的时候,与之相接邻的b部位所承受的热量不同。如此往复,整个内燃机薄板箱体所收到的热量和冷却不均匀,结构整体的温度变化率较大,由此带来直接应力。②间接应力。上述提到内燃机是由铝合金材料制造而成,在进行焊接工艺之前,内燃机薄板箱体结构就已经存在一定的应力。正是因为有这些应力存在,才能够实现轧制或是拉拔加工。③组织应力。材料在加工或是热处理的过程中其内部结构、内部组织以及外部形状都会发生变化,这种变化带来应力。可以说,直接应力、间接应力以及组织应力的产生由来不同,其在分段焊接之后对金属结构所带来的影响性也是不同的[2]。

2.2 分段焊接在内燃机薄板箱体部分残余应力的影响分析

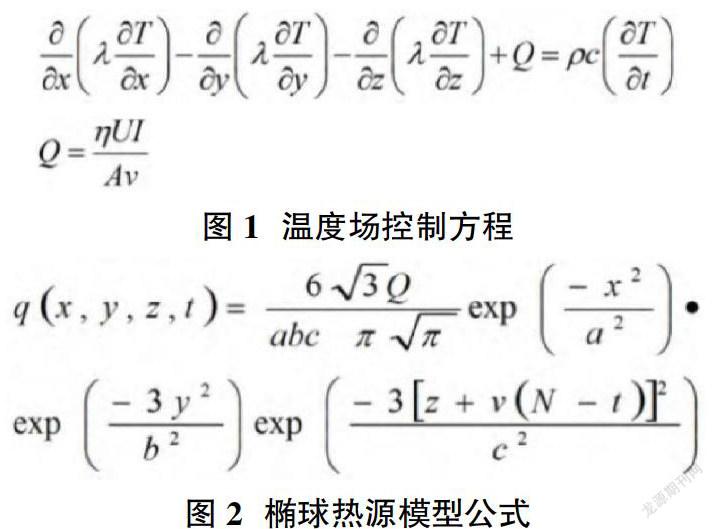

伴随着计算机技术的发展,在如何降低内燃机薄板箱体结构残余应力中,越来越多的专家学者通过实验法和数值仿真法,通过仿真实验活动,展开三种不同路径的残余应力情况的对比,分析分段焊接对焊缝热影响区残余应力的分布改变情况,由此为金属结构残余应力的消除控制提供数据支持。①构建分段焊接工艺有限元模型。当前借助有限元软件abaqus的仿真实验,能够有效地展开对焊接数值的模拟计算。构建分段焊接的有限元模型。首先是要完成对内燃机薄板箱体结构的焊接过程中的温度场的搭建。基于对铝合金材料的物理化学性能以及分段焊接所采用的工艺方式、焊接材料可以发现影响焊接温度场的因素有焊接速度、输入热量、坡口形状等等。温度场是以非线性瞬态热传递形式呈现出来的,其控制方程表现为图1。其中,x,y,z为三维坐标系,λ为导热系数;T为温度;Q为热源;η为热效率;U为焊接电压;I为焊接电流;A焊缝截面面积;v为焊速;ρ为密度;c为比热容;t为焊接时间。②热源模式构建。热源模式是指分段焊接过程中,金属材料内部的热量损失情况。由于在内燃机薄板箱底结构中所采用的金属材料为导热性和比热容较大的金属材料,在实际的焊接过程中热量损失快,对整个金属结构热量均匀性带来影响。在有限元模式构建中,热源模型的搭建至关重要。当前主要是采用椭球热源模型热来作为移动热源,通过fortran软件控制热源中心移动情况。其移动控制公式如图2所示。其中,n为焊接滞后时间,a、b、c为4mm、3mm、3mm[3]。③焊接有限元模型建立。分段焊接对内燃机薄板箱体部分残余应力的仿真模型的建立必须基于内燃机箱体薄板结构展开。对此首先是要进行局部铝合金材料建模,其次是采用多步骤迭代方式完成对金属材料中各个结構点的残余应力计算。④边界条件设置。边界条件值得有限元模型仿真实验的环境因素,设置焊接仿真时候的室温为20℃,进行辐射热交换过程中,将其耦合处理数值标准为80W·m-2·.C-1。⑤有限元模型计算结果。在ABAQUS中对分段焊接过程中的温度场变化以及残余应力情况进行仿真可以发现,温度场变化会使得焊接构件应力场发生变化,但是这一变化较小,整个过程中是多个无立场的耦合,对于金属结构所带来的消极影响较小。而最大的焊接残余应力主要是来自于加热冷却不均匀、焊接之前的固定方式使得焊缝膨胀收缩被约束以及组织应力三种[4]。

3 分段焊接在内燃机薄板箱体部分残余应力的控制措施

基于上述的有限元仿真实验结果可知,在焊接过程中,残余应力有峰值变化,分道段数越多,残余应力下降越明显,且在焊接区域的分段处的残余应力下降到最低值。当将焊接工艺分成三段的时候,残余应力最小。且根据焊接分段对于金属结构的横向和纵向残余应力的改变不同,横向残余应力的变化更加明显。由此结果可知:①需要按照一定的分段焊接原则展开金属结构加工制造。当前要控制分段焊接在内燃机薄板箱底部分残余应力,其需要遵照一定的分段焊接工艺原则。如,按照上述的影响情况,完成对内燃机金属结构的方案设计,确定分段制造工作图、分段总装图等等。②应用控制设备。在分段焊接过程中,所采用的焊接材料、焊接速度等都会直接影响到内燃机薄板箱底结构的残余应力。因此需要进行焊接工艺技术的创新应用。如,可以采用二氧化碳保护焊的方式,对金属结构形成气体保护层,进而改变固定方式所带来的残余应力。③加强对新型的金属材料的研发创新。内燃机薄板箱体结构采用的金属材料为铝合金材料,该材料在实际的应用中,材料内部组织结构也不可避免的会产生残余应力。这些残余应力是无法通过改变分段焊接工艺技术所消除的。对此在未来的内燃机制造加工工艺中,还要求能够不断的创新研发各种新型的合金金属材料,提高金属材料本身的性能结构优点[5-6]。

4 结束语

综上所述,分段焊接技术在工艺的内燃机设备制造中的应用目的是为了能够减少焊接变形,提高内燃机的整体密封性,确保内燃机的运用性能和使用寿命。但是受到焊接技术的内燃机薄板箱体部分焊接加工流程和原理、内燃机薄板箱体结构材料等诸多因素的影响,在工艺内燃机焊接过程中,其薄板箱体部分不可避免地形成残余应力,且这些残余应力留存在金属材料中,对内燃机金属结构的强度等性能带来消极影响。因此需要采用一定的技术手段完成分段焊接对内燃机薄板箱体部分残余应力的影响计算,由此得出结论,为内燃机设备制造、分段焊接工艺优化发展奠定数据基础。在未来需要多管齐下,从分段焊接工艺控制、金属材料研发等方向完成对分段焊接对内燃机薄板箱体部分残余应力的控制。

参考文献:

[1]史超,廖良闯,费宇霆,富威.大型船舶分段焊接智能车间标准体系研究[J].船舶标准化工程师,2017,50(01):13-16.

[2]孙学进.焊接顺序对T形接头焊接残余应力场的影响分析[J].南方农机,2019,50(24):231-232.

[3]钮会武.大型船舶分段焊接数字化车间总体架构研究及试验验证[J].现代信息科技,2019,3(24):165-167,170.

[4]赵小康,张海燕,姚正锋,侯国清.不同焊接顺序对T形接头焊接变形及残余应力的影响[J].金属加工(热加工),2020(02):50-55.

[5]李功荣.船底曲面分段焊接变形和胎架约束力分布规律研究[D].上海交通大学,2017.

[6]杨全.分段焊接对内燃机薄板箱体部分残余应力的影响[J].内燃机与配件,2019(01):102-104.