陕西某金矿氰化工艺优化及生产实践

于鸿宾 张国刚 王鹏 张晗 杨治国 王毅

摘要: 针对陕西某金矿浸出尾渣和尾液品位偏高、浸吸回收率偏低等问题,对其氰化工艺进行了优化及生产实践。通过提高球磨机磨矿效率和分级效率、延长载金炭吸附时间、优化浸出槽充气系统等措施,金浸吸回收率由86.697 %提高至90.569 %,年可增加黄金39.36 kg,年增加经济效益可达1 101.94万元,经济效益十分显著。

关键词: 金矿;氰化;磨矿;分级;流程考查;工艺优化

中图分类号:TF831 文献标志码:A 开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2020)11-0067-05 doi:10.11792/hj20201113

陕西某金矿选矿工艺为浮选—金精矿氰化提金工艺,氰化系统设计处理能力为300 t/d。该金矿自2015年12月投产以来,金精矿氰化系统存在浸出尾渣和尾液品位偏高、浸吸回收率偏低等问题。本文在对磨浸作业进行详细流程考查的基础上,结合现场实际生产情况,对金精矿氰化系统进行了工艺优化,取得了良好的生产指标和经济效益。

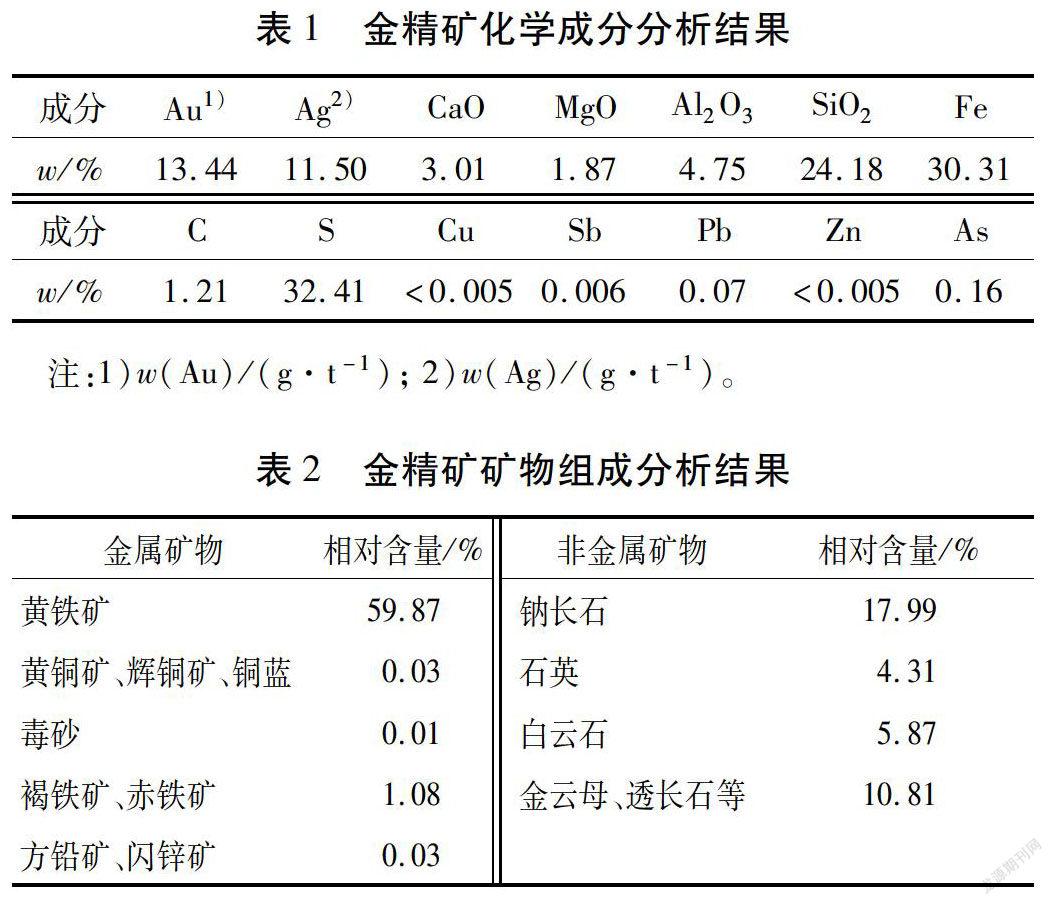

1 金精矿性质

金精矿金品位13.44 g/t,银品位11.50 g/t,Cu、Pb、Zn、Sb和As等有害元素含量均较低。金精矿中金属硫化物主要为黄铁矿,其次为黄铜矿、毒砂、辉铜矿、铜蓝等;金属氧化物主要为褐铁矿、赤铁矿等;非金属矿物以钠长石、石英、白云石为主,其次为钙铝榴石、透长石、金云母、滑石和萤石等。金精矿化学成分分析结果见表1,金精矿矿物组成分析结果见表2。

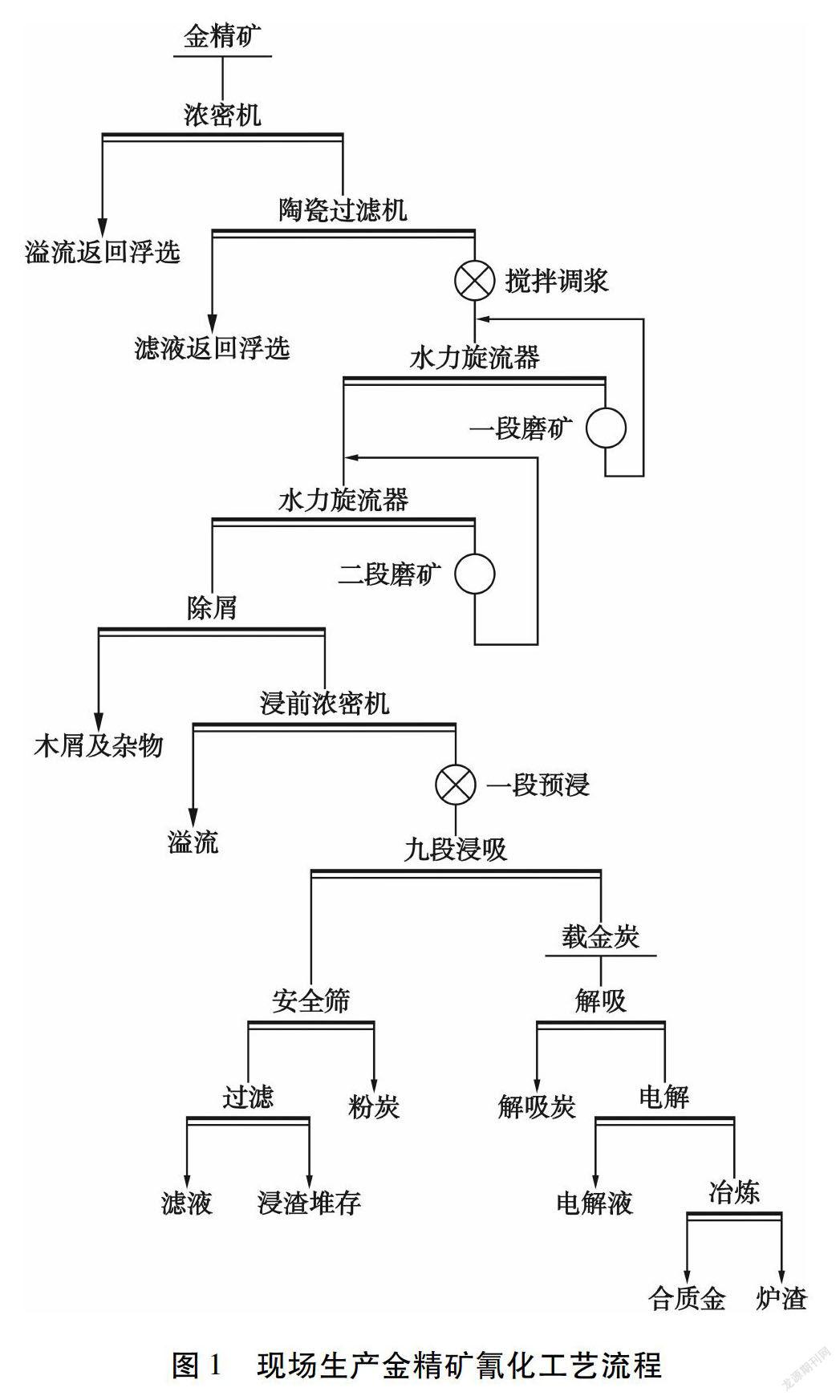

2 生产工艺流程

现场生产金精矿氰化工艺流程见图1。金精矿经20 m 中心传动浓密机和45 m2陶瓷过滤机进行两段脱水。过滤后的金精矿滤饼经3 000 mm调浆槽搅拌后,用泵泵入250 mm水力旋流器分级,旋流器沉砂返回MQY2 100 mm×3 000 mm溢流型球磨机, 旋流器溢流进入砂泵池,由渣浆泵输送至150 mm水力旋流器组进行分级,沉砂给入二段MQY1 500 mm×3 000 mm 溢流型球磨机,二段球磨排矿再输送至150 mm水力旋流器组进行分级,构成闭路磨矿。水力旋流器溢流自流至9 m浸前浓密机,浓密机溢流返回金精矿再磨作业,浓密机底流进入5.5 m×6.0 m浸出槽(浸出吸附总槽数为10槽,一段预浸,九段浸吸),矿浆分别从前向后自流经过浸出槽、浸吸槽,浸出后的尾渣经600 m2隔膜压滤机脱水后堆存。載金炭从尾槽进行串炭,由2#浸吸槽提出载金炭,并送入解吸电解车间进行金的解吸电解,电解后的金泥冶炼成合质金出售。

3 工艺流程考查

为了能够对现场氰化系统的各项工艺参数及技术指标进行科学分析与评价,并为工艺优化提供可靠的技术依据,对金精矿氰化系统进行了流程考查。金精矿氰化工艺流程考查时处理量为8.96 t/h。

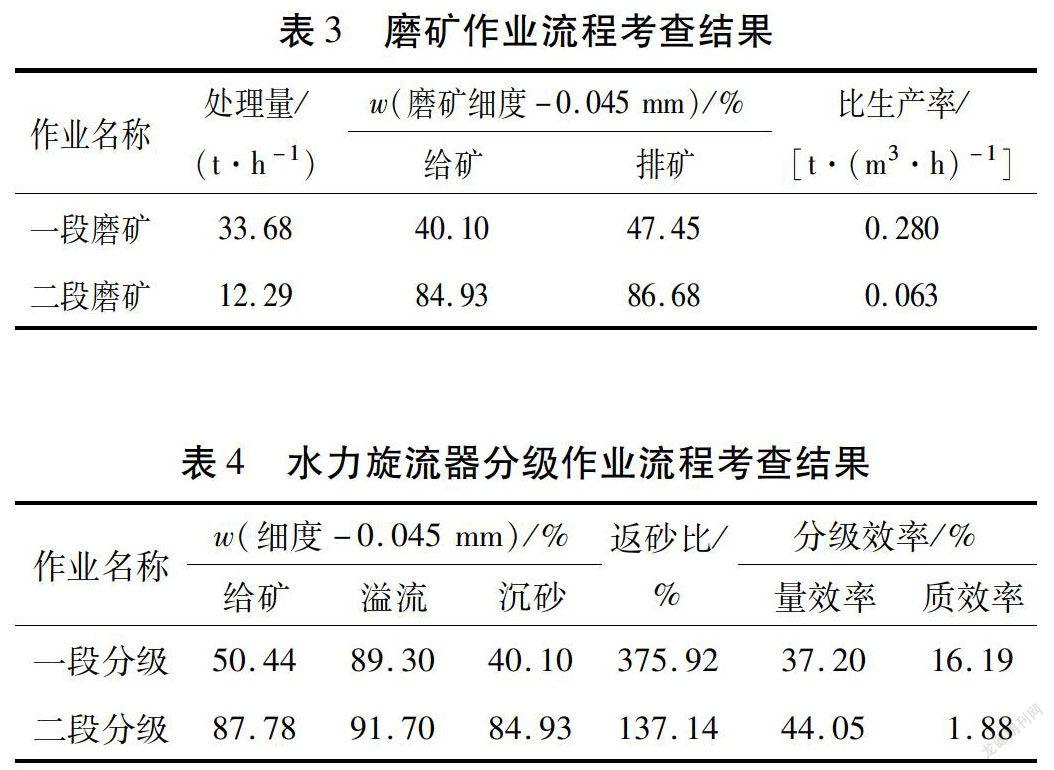

3.1 磨矿作业

磨矿作业流程考查结果见表3。

由表3可知: 一段磨矿作业与二段磨矿作业的比生产率分别为0.280 t/(m3·h)和0.063 t/(m3·h), 表明现场生产工艺流程中磨矿效率较低。

3.2 分级作业

水力旋流器分级作业流程考查结果见表4。

由表4可知:二段分级溢流细度-0.045 mm占91.70 %,未达到95 %的工艺要求,一方面会造成金精矿单体解离不充分,影响浸出效果;另一方面矿浆细度不达标必然会混入一定量的粗砂粒,加剧活性炭的磨损,增加粉炭和金的流失。一段分级水力旋流器分级质效率为16.19 %,二段分级水力旋流器分级质效率为1.88 %,表明当前分级效率较低。有研究[1]表明:当产品粒度以0.045 mm为衡量标准时,适宜的水力旋流器分级矿浆浓度为15 %~20 %。生产中,一段分级矿浆浓度为46.43 %,二段分级矿浆浓度为28.75 %,表明分级给矿浓度较高,这是导致分级效率较低的主要原因。此外,分级矿浆浓度过高也会对二段分级溢流产品细度产生不利影响。

3.3 磨浸作业

金精矿磨浸作业流程考查结果见表5。

由表5可知:在当前工艺流程条件下,浸出时间为97.70 h,浸出尾渣金品位为1.752 g/t,尾液金质量浓度为0.494 g/m3,金浸出率为86.96 %。金精矿在调浆过程中金浸出率为28.41 %,一段磨矿分级金浸出率为70.77 %,二段磨矿分级金浸出率为74.89 %,经浸前浓密机作业后金浸出率可达78.24 %, 表明该类型金精矿浸出速度较快。整个浸出流程中CN-质量分数基本高于0.20 %,而有研究[2]表明,当氰化物质量分数为0.15 %时,金的溶解速率达到最大值,此后再继续增大氰化物质量分数,金的溶解速率反而下降,且氰化物质量分数过高会导致一些难浸的其他金属溶解并被活性炭吸附,载金炭含杂量势必会增加[3],因此可以考虑适当降低氰化物用量。

生产实践中吸附流程前部炭密度一般控制在10~15 g/L,后部炭密度控制在20~40 g/t[3],而现场生产流程中3#浸吸槽、7#浸吸槽和9#浸吸槽的炭密度均低于10 g/L,炭密度较低,势必会影响吸附效果。 由表5可知:浸吸槽1.5 m与3.5 m处炭密度值非常接近,表明浸吸槽内载金炭分布较均匀。此外,氰化流程中存在“胀水”现象,即生产中回水量大于补加水量。 生产中陶瓷过滤机滤饼的含水率为13.93 %,而金精矿浸渣经隔膜压滤机脱水后滤饼含水率仅为9.04 %,即由于陶瓷过滤机滤饼含水率较高造成进入流程的水量比流出的水量多0.56 m3/h,这是导致流程“胀水”的主要原因。

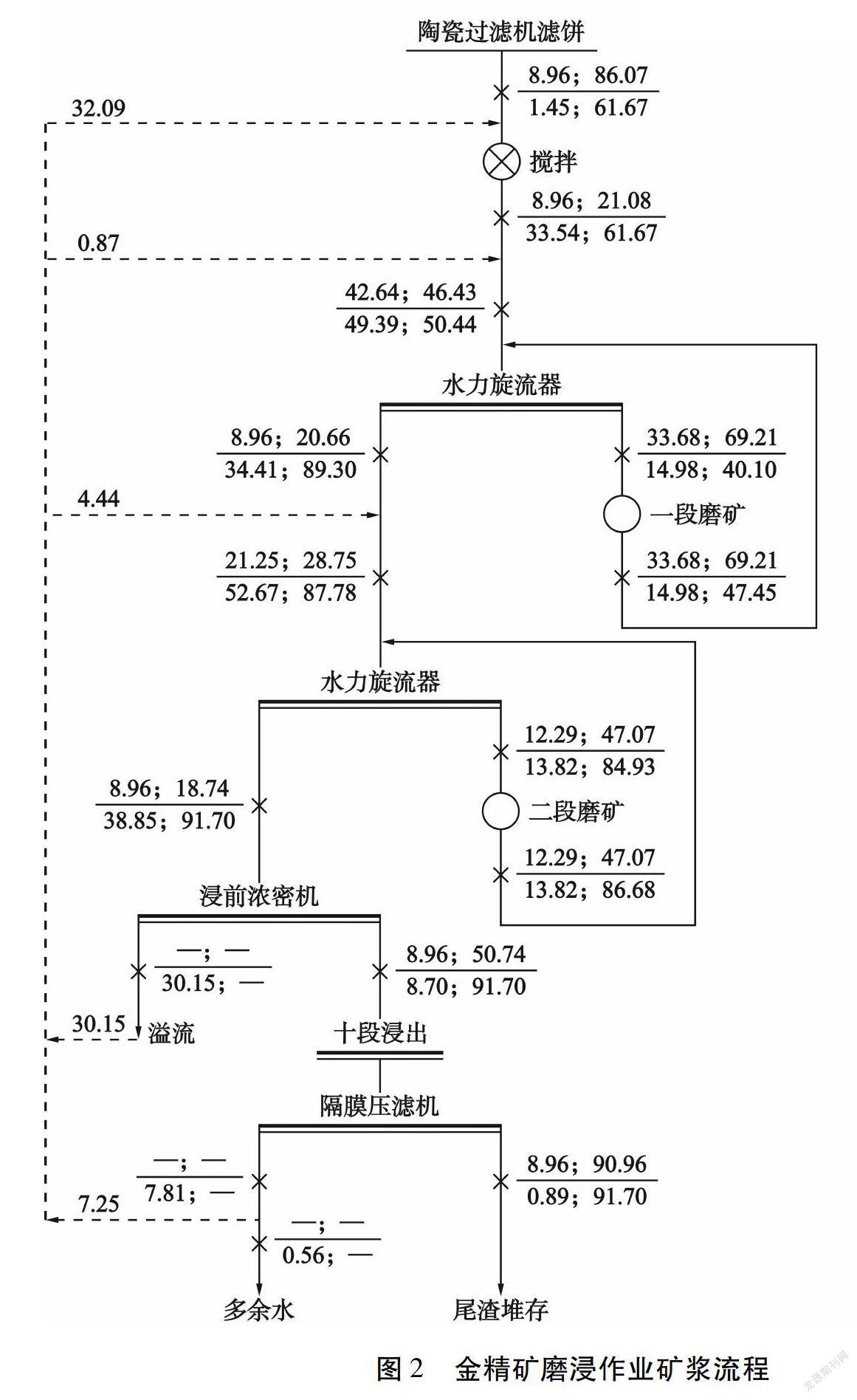

3.4 磨浸作业矿浆流程

金精矿磨浸作业矿浆流程见图2。

由图2可知:浸前浓密机底流浓度为50.74 %,严重高于设计的35 %~40 %要求,浸出浓度过高一方面会导致矿浆中溶解氧含量降低,另一方面还会增加矿浆的黏度,影响CN-、O2和Au(CN)-2在矿浆中的扩散速度,从而影响金的浸出速度。此外,在流程考查的过程中观察到多个浸出槽内存在充气不足的现象, 众多学者研究[4-6]认为,CN-与O2的浓度是决定金溶解速度的主要因素,矿浆中CN-与O2的最佳摩尔比为6,由于当前流程中CN-质量分数高达0.30 %, 若充气不足会严重影响金的浸出效果。

除了通过流程考查发现的问题外,现场工艺流程还存在以下3方面的不足:

1)解吸贫炭未进行再生。活性炭在吸附体系中除了对金有选擇性吸附外,对各种有机物、浮选药剂和贱金属氧化物也具有很强的吸附能力,这类物质的不断积累会造成炭微孔内积存大量杂质,因此贫炭不进行再生势必会影响炭对金的吸附活性。

2)解吸贫炭加入浸出流程前未设置筛分装置。载金炭经高温高压解吸后会产生大量粉炭[7-8],若未进行筛分就加入到浸吸流程中,会导致微细粒粉炭进入浸渣中,从而造成尾渣品位偏高,致使金流失。

3)金精矿氰化工艺所需磨矿细度为-0.045 mm占95 %,因此矿浆中以细粒级物料为主,细粒级物料比表面积大,表面活性较高,极易吸附至载金炭表面,而生产中载金炭提炭筛规格较小,导致从流程中提出的载金炭含泥量较高,影响电解金泥质量。

4 工艺优化

4.1 磨矿分级

1)更换陶瓷过滤机陶瓷片,并加强对陶瓷片的清洗,保证其对金精矿的脱水效果,一方面有利于磨矿作业供矿稳定,另一方面消除流程“胀水”给生产带来的不利影响。

2)加强对磨矿作业钢球充填率的检测,保证球磨机装球率为40 %左右,提高球磨机生产率,强化磨矿效率。

3)降低水力旋流器分级给矿浓度,二段分级给矿浓度由28.75 %降低至23 %左右,强化分级效率,保证二段分级产品-0.045 mm达到95 %的要求。

4)规范浸前浓密机操作,保证底流可为浸出槽连续供矿且矿浆浓度适宜(40 %~45 %),为氰化浸出作业提供有利条件。

4.2 浸出吸附

1)鉴于目前浸前浓密机脱水后金浸出率可达78.24 %,溢流中液相金质量浓度可达15.361 g/m3的现状,将活性炭吸附由2#浸吸槽前移至1#浸出槽,做到“能收早收”,一方面延长吸附时间,进一步降低尾液金质量浓度;另一方面有助于提高载金炭品位,减少载金炭解吸批次,同时最大程度地减少活性炭在流程中的磨损量。

2)对浸出槽内充气系统进行优化,对充气量不足的充气管进行维修,保证浸出系统中O2浓度,强化金的浸出效果。

3)进一步规范提串炭制度,加强对炭密度的检测,对炭密度较低的浸吸槽及时进行串炭,保证浸吸槽内炭密度大于10 g/L,最大限度地提高吸附率,保证载金炭具有较高的品位。

4)增加解吸贫炭火法再生设备,将解吸后的贫炭进行集中火法再生,保证炭的吸附容量和吸附速度,强化金的吸附。

5)浸吸作业尾槽处增加筛分装置,筛除高温高压解吸过程中产生的粉炭后再加入到流程中,尽量减少金被粉炭吸附而造成的损失。

6)改变载金炭提炭筛的尺寸,将圆筒提炭筛由0.5 m×1.5 m更换为1.0 m×2.5 m,并强化对载金炭的清洗,降低载金炭表面黏附物的杂质量,提高金泥质量。

4.3 优化效果

工艺优化前后生产指标对比见表6。

由表6可知:通过工艺优化,现场生产指标有了大幅度的提升;浸出尾液金质量浓度由0.551 g/m3降低至0.486 g/m3,浸出尾渣金品位由2.026 g/t降低至1.722 g/t,金浸吸回收率由86.697 %提高至90.569 %,工艺指标优化效果显著。以现场正常处理量220 t/d计算,年可增加黄金39.36 kg,年增加经济效益可达1 101.94万元,经济效益显著。

5 结 论

1)陶瓷过滤机脱水效果不佳,导致流程中存在“胀水”现象;磨矿分级作业存在磨矿效率和分级效率较低的问题。通过加强对陶瓷过滤机的维护,提高球磨机装球率,降低分级给矿浓度可有效解决这一问题。

2)浸出作业存在矿浆浓度较高、浸吸槽充气量不足、部分浸吸槽炭密度较低和氰化物浓度较高等问题,这些因素均会影响金浸吸回收率。同时工艺中还存在解吸贫炭未进行再生、解吸贫炭加入浸出流程前未设置筛分装置和载金炭含泥量较高的问题。通过延长活性炭吸附时间、保证浸吸槽内充气量、规范提串炭制度、增加火法再生及再生炭筛分装置和改变提炭筛规格,有效降低了浸出尾渣品位和尾液中金质量浓度。

3)通过对氰化工艺进行优化,金浸吸回收率由 86.697 %提高至90.569 %,年可增加黄金39.36 kg, 年增加经济效益可达1 101.94万元,经济效益显著。此次工艺优化还可为其他同类型矿山企业的氰化工艺流程考查、生产流程评价和生产工艺优化提供借鉴与经验。

[参 考 文 献]

[1]胡岳华,冯其明.矿物资源加工技术与设备[M].北京:科学出版社,2006:60-72.

[2] 徐天允, 徐正春.金的氰化与冶炼[M].沈阳:沈阳黄金专科学校,1985:24-30.

[3] 王俊,张全帧.炭浆提金工艺与实践[M].北京:冶金工业出版社,2000:67-75.

[4]DESCHNES G,WALLINGFORD G.Effect of oxygen and lead nitrate on the cyanidation of a sulphide bearing gold ore[J].Mine-rals Engineering,1995,8(8):923-931.

[5] JEFFREY M I,BREUER P L.The cyanide leaching of gold in solutions containing sulfide[J].Minerals Engineering,2000,13(10/11):1 097-1 106.

[6] 王宏志,陈雯,朱云,等.金矿氰化提金工艺优化试验研究[J].黄金,2013,34(8):56-59.

[7]林国梁,迟晓鹏,李明.载金炭解吸电解工艺方法的分析比较[J]. 材料與冶金学报,2002,1(2):128-131.

[8] 胡斌,刘子龙.对高温高压无氰解吸电解工艺中粉(碎)炭问题的分析[J].黄金学报,1999,1(3):189-194.

Optimization of cyanidation process in a gold mine in Shaanxi and its production practice

Yu Hongbin1,Zhang Guogang1,Wang Peng1,Zhang Han1,Yang Zhiguo2,Wang Yi2

( 1.Changchun Gold Research Institute Co. ,Ltd.;2.Shaanxi Taibai Gold Mining Co. ,Ltd. )

Abstract: The grade of tailings and tailings solution is relatively high and the recovery rate by leaching and adsorption is relatively low for the leaching process in a gold mine in Shaanxi.In light of those problems,based on flowsheet investigation,the cyanidation process is optimized.By improving the grinding and grading efficiency of ball mills,prolonging adsorption time of gold-loaded carbon, and optimizing aeration system in leaching cells,the gold leach-ingand adsorption rate increases from 86.697 % to 90.569 %,and gold production increases by 39.36 kg,making 11.019 4 million yuan more profits annually,which is significant economic benefit.

Keywords: gold ore;cyanidation;grinding;grade;flowsheet investigation;process optimization