双胞胎叶片T型叶根车改铣的工艺流程分析

付甜甜 吴根红

摘要:重新拟订工艺流程,设计加工中心铣叶根通用夹具,编制数控加工程序,将双胞胎叶片T型叶根车改铣。既可降低工装费用,又可缩短工艺准备时间。

关键词:圆弧面;叶根装配;叶根两侧;两肩

0 引言

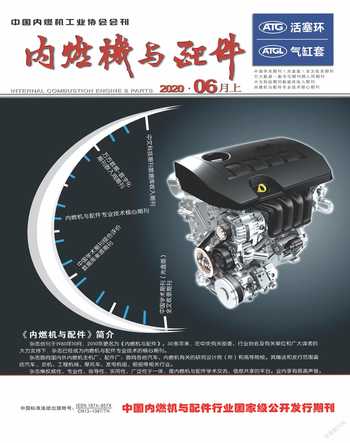

目前车间生产部分双胞胎叶片,由两片叶片通过焊接方法连接在一起,结构如图1所示,叶根型式一般为T型,叶根装配部分为圆弧面,要求进出汽边高度差不大于0.02。

1 现有加工工艺

现有工艺流程安排为:铣磨六方—粗精铣内弧—粗精铣汽道背弧—粗精铣装配背弧—铣焊接坡口—钳修抛光—检验—转焊接—磨进出汽边基准—车叶根—钳修叶根—检验入库。

叶根安排为车加工,需要根据叶根圆弧直径大小设计专用车夹具,夹具制造周期长、费用高、通用性低。加工时,叶片按夹具一周分组装夹,当叶片数量不够一组时就无法加工。另外由于叶片车间没有大的车床需要转到部套车间加工,对车床操作人员技能要求高。

2 重新拟订工艺流程

为了降低生产成本,提高效率,现准备改用数控铣加工的方式加工双胞胎叶片叶根。

根据铣加工特点,重新拟订工艺流程:铣磨六方(叶片进、出汽边留0.2mm焊后加工余量)—粗铣叶根(根据叶根圆弧大小,所有面留大于0.5mm余量)—粗精铣内弧(件1留0.5mm焊后加工余量)—粗精铣汽道背弧—粗精铣装配背弧(件2留0.5mm焊后加工余量)—铣焊接坡口—钳修抛光—检验—转焊接—磨进、出汽边基准—精铣内、背弧装配面—数控精铣叶根—钳修叶根—检验入库。

根据新的工艺流程,需要设计加工中心铣叶根通用夹具和叶根粗、精铣刀,编制数控加工程序。

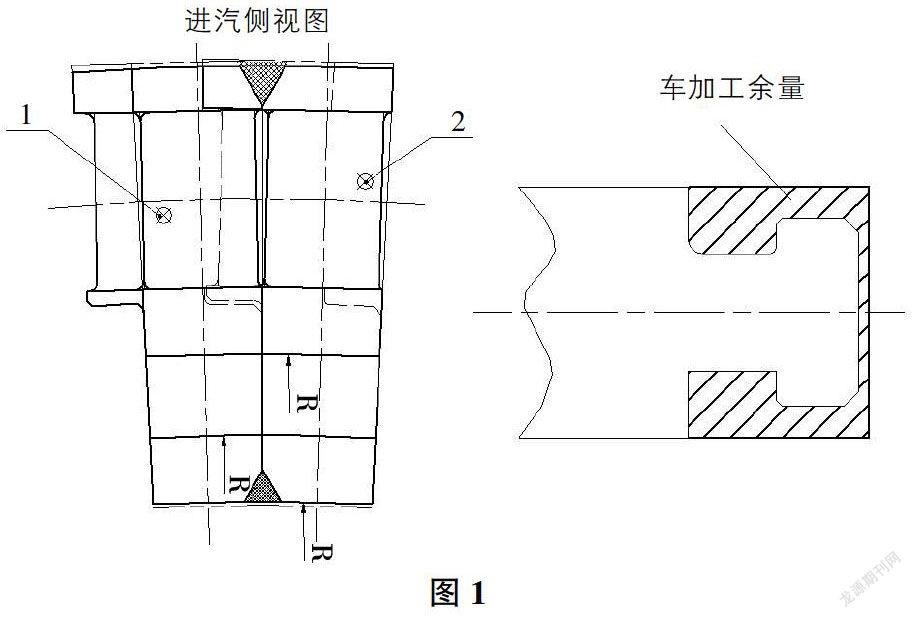

2.1 叶根粗加工

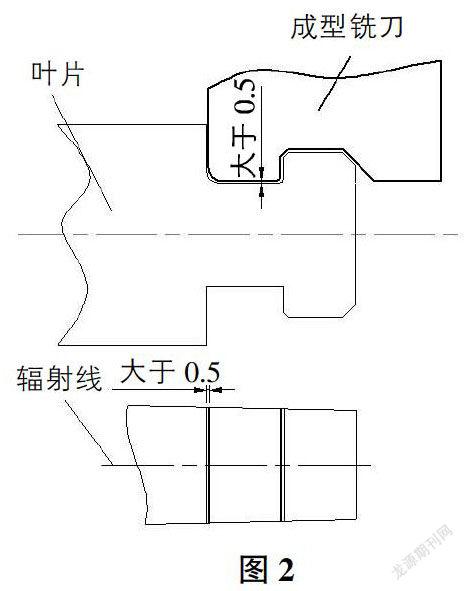

利用現有叶根加工夹具,根据叶根型式和叶根圆弧大小设计成型粗铣刀,按直线加工,单边最小留0.5mm余量精加工。(图2)

2.2 叶根精加工

叶根加工要求如图3所示,从图3中分析可知,叶根槽宽和颈部公差带只有0.04mm,两肩为圆弧面,高低偏差不大于0.02mm,相对位置、尺寸精度要求高,必须从加工设备、刀具、夹具、工艺方案等方面进行综合考虑。

选用设备:由于叶根两肩为圆弧面,普通机床无法实现圆弧轨迹加工,所以选用立式数控加工中心;

选用刀具:带R角的整体硬质合金立铣刀;

加工原理:通过数控程序来保证所需加工的尺寸;

由于需要加工叶根两侧,叶片需要翻身才能完成,制订以下两种工艺方案。

工艺方案1:二次装夹完成叶根两侧槽加工。

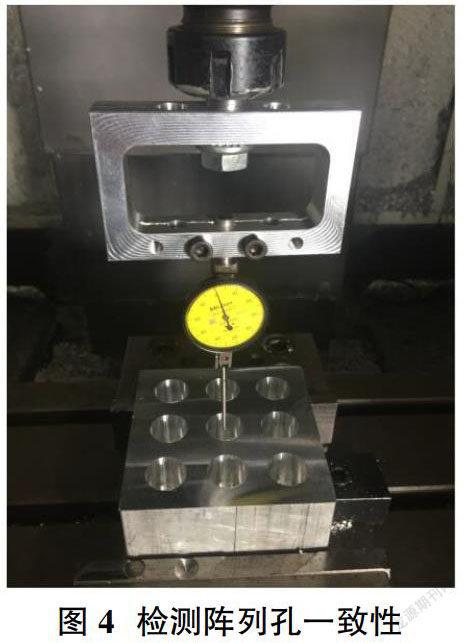

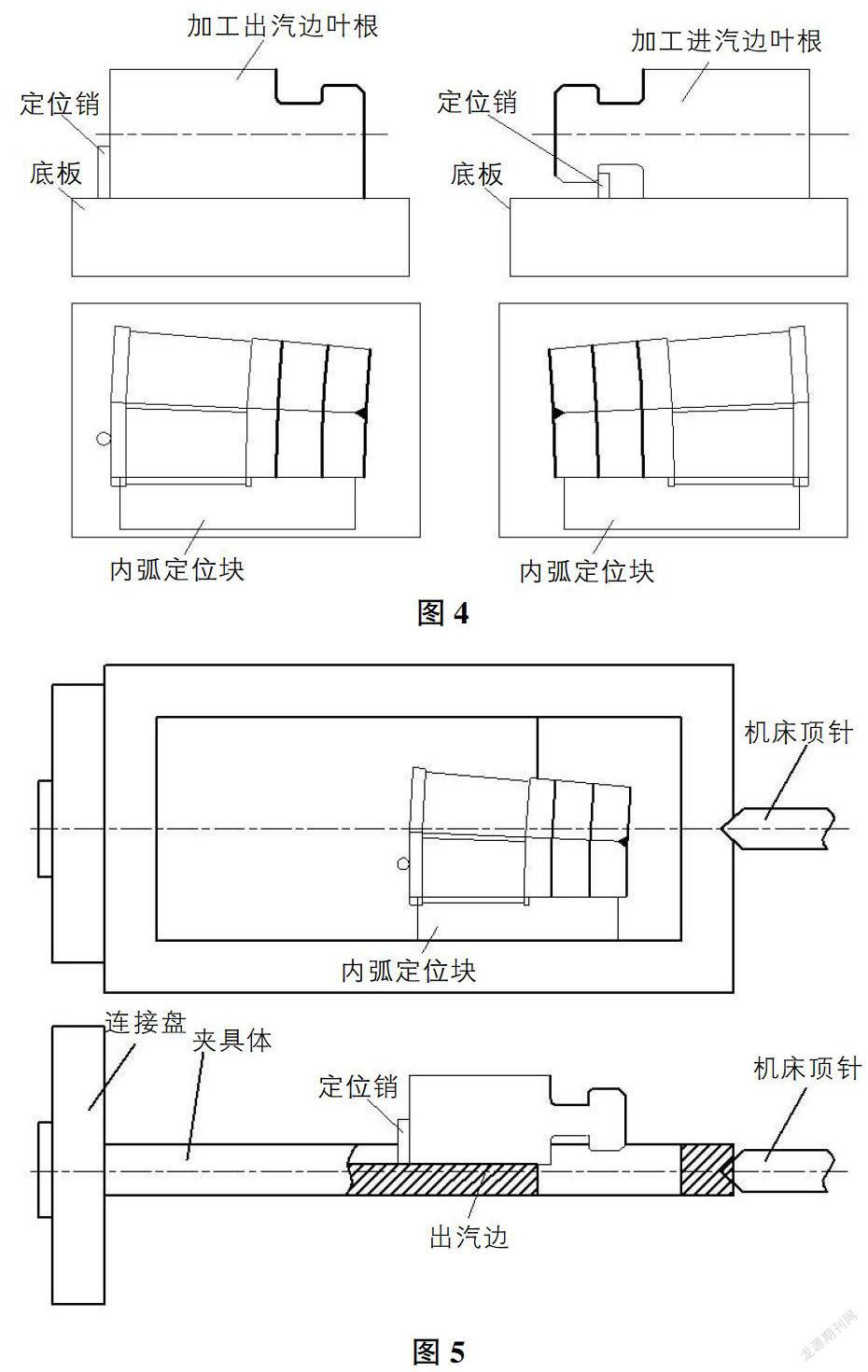

校正夹具,以内弧、进汽边和叶冠定位,加工出汽侧叶根槽及叶根端面;叶片翻身装夹,以出汽边,内弧定位,为保证叶根两肩高低偏差不大于0.02mm,以出汽边已加工的一肩定位,加工进汽边叶根槽。该方案夹具设计简单,可以利用现有工装改制。如图4所示。

工艺方案2:利用加工中心转台实现叶片翻身完成叶根两侧槽加工。

车间小巨人数控加工中心自带数控转台,在转台上设计新工装,利用转台自动旋转一次装夹完成叶根加工,叶根颈部和两肩尺寸由机床精度保证。夹具如图5所示。

夹具一端通过连接盘用螺栓连接在机床转台上,另一端有过转盘中心的中心孔,用机床顶针顶紧,转动转台,校正夹具两个加工位置。叶片以出汽边平面,叶片内弧为基准定位在夹具上。为避免加工时机床主轴与转台干涉,夹具需设计较长。

通过两种方案的试加工,对比如下:

方案1:一般叶片进、出汽边工序尺寸公差(-0.03~0),而叶根颈部尺寸公差(-0.06~-0.02),由于要二次装夹,分别以进、出汽边不同的面定位存在定位累积误差。为减小误差,保证叶根颈部尺寸,需要对进、出汽边工序尺寸进行分类再加工叶根。

方案2:叶片一次装夹,利用转台完成叶片翻身,叶根尺寸有机床精度保证,减小工序间装夹累积误差,节省工件调整时间。由于机床上的顶针为机械式,长时间使用有磨损,在调整时发现顶针中心与转台中心有偏差,必须先校正转台和顶针的回转中心一致。

3 总结

经过以上探索发现,因为减小叶根数控加工余量,在叶片焊接前叶根已粗加工,要求焊接变形和误差控制在0.5~1mm内。叶根槽两侧R角不一致,需要两种带R角的整体硬质合金铣刀和一把45°倒角铣刀,减少了车加工工装准备。

参考文献:

[1]王梅,江和甫,等.在尾流激振情况下叶片振动应力预估技Z相对高度术[J].航空动力工程学报,2007,22(4).

[2]柴山,吕风军,等.计算汽轮机nt片动应力的谐响应力分析法[J].汽轮机技术,2002.

[3]徐自力.计算叶片力学特性的三维8节点非协调有限单元法[J].应用力学学报,2004(2):51-54.