汽车制造中连续生产设备液压系统的维护管理策略

陈伟军

摘要:针对汽车制造企业连续生产状况,在设备液压系统维护方面通过日常点检模式,根据国家相关标准对设备主要功能的影响给出检修内容,总结生产方式及重要零件失效周期统计数据,给出设备主要总成,是针对性指导性强的系统维护模式。

关键词:汽车制造;连续生产;液压系统;维护管理

0 引言

液压传动是生产实践中逐步发展的新兴学科,在航天、汽车工业得到广泛应用,可以作为连接微电子技术与大功率控制对象的桥梁,结合液压系统特点,针对企业制造企业连续生产状况,通过加强液压系统周期检修工作,细化检修内容,根据系统零件磨损规律,故障发生前进行预防维修,延长设备有效寿命。

1 汽车液压系统设备维护管理的意义

随着液压技术发展,系统的可靠性问题更为突出,系统工作中不注意会导致液压油被污染,液压系统故障中有75%的由于油液污染引起,需要采取有效的维护管理措施保证液压系统正常运行。研究液压油污染来源及危害是污染控制的重要内容[1]。

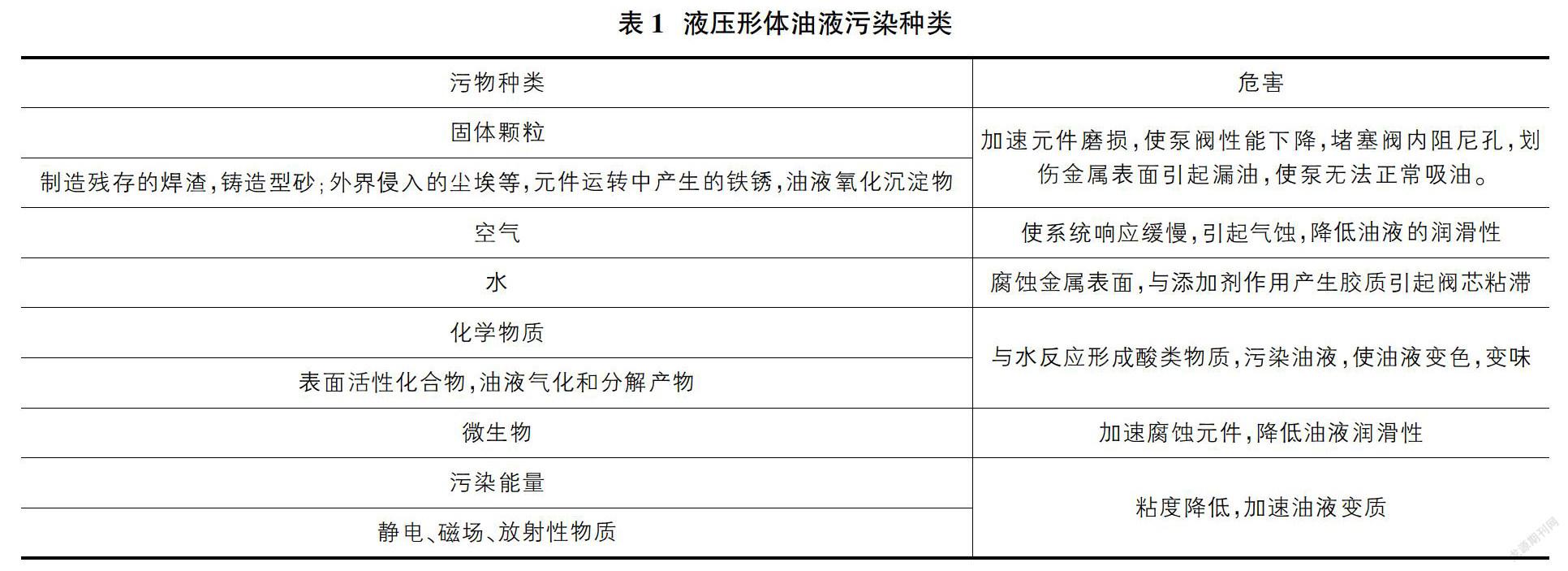

液压系统污染物是油液中存在对系统产生不良影响的物质,系统受到污染原因有多方面,可将污染物源分为系统残存及外界入侵。液压系统污染物有以物质形态存在及能量形态存在的,化学物质主要以其种类进行污染特征的描述。固体颗粒污染物特征参数主要有颗粒密度、沉降性、硬度、尺寸等。使用单位体积油液中不同尺寸颗粒数描述颗粒的浓度。固体颗粒是分布最广的污染物,液压系统故障中75%以上源于固体颗粒污染,固体颗粒会堵塞阀,磨损液压元件,控制液压系统固体污染颗粒是污染控制的重要内容。

液压传动由于具有重量轻、惯性小、响应速度快、便于实现过载保护等优点被广泛应用于航空、机床、冶金等领域。由于液压油泄露与污染问题阻碍液压技术的快速发展,随着科技的快速发展,对液压清洁度提出了更高的要求。液压系统维护管理研究十分重要。

液压油在设备机械运转中用于传递动力,洁净的液压油是元件正常运转的必要条件,液压油中存在固体颗粒、空气、化学制品等多种污染物,污染物使系统使用寿命受到影响,液压油污染导致系统故障形式分為元件损坏及性能劣化。性能劣化不易察觉,系统中零部件由于磨损产生颗粒传给其他液压元件,英国流体力学协会清洁度对液压泵可靠性的影响,发现液压油清洁度高于NAS9时液压泵不会出现故障,清洁度等级低于NAS12时需经常维修。研究表明,液压油污染导致故障占液压系统总故障的80%,飞机事故中由于液压污染引起的事故占20%。液压油受到污染对系统中正常工作产生严重的危害,使元件损坏,影响系统正常工作。对液压系统维修管理研究具有重要意义[2]。

2 汽车制造设备液压系统维护管理的研究

液压系统具有诸多优点,主要包括可在大范围实现无级调速,重量轻,使用寿命长。传动装置控制简单,操作方便,电气控制配合使用实现复杂顺序动作控制。借助变量泵可实现无级调速,液压传动工作平稳,液压传动装置换向频率,往复直线运动达400-1000次。相同功率液压马达体积为电动机的10%,液压系统中运动不减少,系统可自润滑,易于实现过载保护,油液经溢流法流回油箱。系统的缺点是需要良好的维护。液压部件是精密部件在高压下使用,需要良好维护保养。

液压传动具有大量优点得到广泛的应用,各部门采用液压传动出发点不同,压力机械采用原因是结构简单,机床中采用主要是能实现频繁往复运动优点等。

液压传动广泛应用于各领域,但对系统污染控制认识不足,污染控制不等同于过滤,系统污染控制理论涉及许多方面,国际制定了17项关于系统污染控制的标准,我国针对企业发展情况制定了9项标准,表明国内外重视对液压系统的研究。国外的理论研究主要包括污染物入侵,过滤。研究表明,颗粒污染物是造成原件磨损的主要原因。了解典型元件工作间隙,可以对元件耐污染能力进行评定,准确的选用过滤器,使磨损降到最低。液压元件磨损量随油液污染度增大,在一定范围内呈线性关系[3]。(表1)

我国对油液污染控制技术起步较晚,中国矿业大学对污染控制理论进行研究,试验测定出液压泵耐污染度,改进泵的设计参数,提高耐污染能力。油液监测技术是对系统油液的理化性能检测获得设备磨损信息,监测方法采用光谱诊断根据设备运行环境采取不同的诊断方法。对工况恶劣的设备以铁铺分析法为主,工作条件稳定的设备以光谱分析为主。现有研究偏重于对液压元件的污染磨损激励,污染监测方法等,较少从液压系统主动维护思想研究系统污染控制问题,设备主动维护意识较差。

3 液压系统维护管理措施

3.1 液压系统维护模式

液压系统正确使用可防止机件过早磨损,使设备经常处于良好技术状态,液压系统维护通过定期检修,根据国家标准及部件对设备的主要功能影响给出检修内容,及失效监控参数,结合企业生产方式及设备总成及零件失效周期统计参数,给出设备主要总成检修周期,是实用性强的系统维护模式。

液压系统日常点检内容包括无异常躁声,行程开关紧固螺钉无松动,系统压力稳定,液压系统油液工作温度不超过60℃,执行机构动作顺序按规定程序协调调动。定期检修内容包括液压管路法兰连接螺栓接头定期紧固,蓄能器充气压力检查每3个月一次,检查油泵的容积效率,在油质油量,压力正常下,油缸运动速度下降15%对油泵拆检,修磨研伤斜盘。

检查联轴器相关连接完好性,液压缸与机身结合面0.05塞尺不入,检查测试油缸的行程,其顶出力要求满足工艺要求。油缸秘方检查,检测油缸磨损情况,对缸体内径磨损>0.2mm的予以更换油缸总成。检查油缸固定连接装置。检查液压系统静态密封,放置油缸无自然下滑现象。检查压具的间隙,要求0.02塞尺不入。

检查油质是否达标,每年按周期更换液压油,对换油量超过100L在换油前化验油品,如指标合格延期使用。检查液压阀通断灵活性,对截止位置密封较差的拆检更换。对液压管线密封检查,更换老化破损关心啊,修理泄露接头装置。

3.2 控制液压系统的污染

为保证液压元件的使用寿命,需要控制意义污染状况。提高元件工作可靠性方法主要有对元件进行改进,包括组成材料与内部结构的改进,及液压系统工作中各环节控制,包括采取相应措施降低油液污染度,在实践中易于操作。根据污染物产生不同部位,对加工组装产生的污染物对系统采取清洗等措施,对外部环境侵入污染物采取防止污染措施,工作中液压元件内部产生污染物,采取高效能滤油器清除。

液压系统故障70%由于污染造成,液压油清洁直接影响系统工作状态,系统污染是工作介质产生酸值变化。尘埃颗粒使油泵润滑部分磨损加剧,油液污染引起颗粒磨损,使阀口密封不雅,失去阀的控制性能。油缸中灰尘颗粒加速密封损坏,内外泄露增加,滤油器污染到一定程度导致滤网堵塞,产生振动噪声。油液变质后不能保持原有特性,造成消泡性能降低。

液压系统污染控制要减少潜伏的污物,所有元件必须认真清洗,防止新生污染物,系統中新生污染物主要有膜材金属颗粒,锈蚀与高温油变质等。液压设备运行中油箱密封不良,油缸活塞杆暴露在环境中,易引起外界污染物侵入,元件在工作中运动产生金属粒,液压油在压差下流经缝隙,介质中添加剂循环使用中衰减,工作介质的品质随时间增长劣化,空气中水分通过空气滤清器进入油箱。应正确进行系统加油操作,采用精度3μ精细滤油车经油箱加油口滤网加油,向油箱加油前启动油泵,将输出油管接入废油桶,滤油车不能混用多种介质。

4 结语

液压系统油液污染对汽车液压系统使用寿命造成严重的危害,如何缩小控制油液污染程度,加强对系统的维护管理对提高系统工作可靠性具有重要意义。污染控制主要内容是通过采取污染控制措施将污染度控制在关键元件可承受范围内,保证元件使用寿命。提高液压元件使用寿命方法主要有改进元件设计参数等方面研制新耐污染元件,提高元件耐污染能力,及对系统工作各环节采取污染控制措施,得到降低油液污染度目的。根据国家标准及部件对主要功能的影响给出检修内容,结合企业生产方式及零件失效周期统计数据,给出设备主要总成检修周期,通过加强液压系统点检工作,细化检修内容,跟进系统零件磨损规律,在故障发生前进行预防维修,延长设备有效寿命,保障设备生产需要。

参考文献:

[1]张桂平.汽车起重机液压系统常见故障及检修方法[J].汽车维修,2015(11):12-16.

[2]杨阳.汽车起重机液压系统污染控制的研究及其应用[D].广西科技大学,2013.

[3]李富贞.汽车连续生产设备液压系统的维护模式探索[J].设备管理与维修,2013(S1):13-14.