大豆收获机纵轴流柔性脱粒装置脱出物分布规律

陈艳普 康 艳 王廷恩 宁新杰 金诚谦,2* 印 祥

(1.山东理工大学 农业工程与食品科学学院,山东 淄博 255000; 2.农业农村部南京农业机械化研究所,南京 210014)

大豆收获机收获大豆时,作物通过脱粒滚筒脱粒,脱出混合物(籽粒、细小杂余、茎秆)经过凹板筛分离到清选筛上。针对轴向和径向脱出物分布规律的研究,对确定清选筛结构和尺寸,从而改善籽粒和杂余在筛面上分布状况,减小清选系统负担及提高清选性能具有重要意义[1-4]。因此对于脱粒装置脱出物分布研究尤为重要。

目前针对不同脱粒装置脱出物分布规律的研究较多:P.L.Miu[5]对杆齿式轴流脱粒装置脱粒分离过程进行研究,推导出籽粒和杂质的分离率理论,以及随滚筒长度变化的分离模型,并通过试验进行了验证;V.M.Hunynh等[6]利用传统脱粒装置建立了脱粒分离模型,并对脱粒装置径向分布规律进行研究,得出了径向分布回归方程;邵维民等[7]对小型板齿式轴流脱粒分离装置进行轴向脱出物分布研究,阐明了轴向脱出物分布与滚筒长度的关系;李保国[8]对安装有轴流式组合脱粒滚筒的脱粒装置进行了脱出物分布规律的研究,主要针对籽粒在轴向分布规律进行探讨,并通过拟合曲线的方式得到了籽粒在轴向的脱出物分布模型,但是模型过于简单;李渤海等[9]、衣淑娟等[10-13]和陶桂香等[14]利用水稻脱粒试验,对螺旋叶片板齿组合式和钉齿式轴流2种不同的脱粒分离装置进行了脱出物分布规律研究,对试验数据拟合分布曲线发现,2种脱粒装置的脱出物分布规律曲线沿轴向呈 Peal-Reed 模型;郭炎等[15]利用水稻试验对纵轴流脱分装置的脱出物进行径向分布规律研究,发现脱粒元件采用钉齿时脱出物径向分布较为均匀。目前未见针对纵轴流柔性脱粒分离装置的脱出物分布规律的研究。

本研究拟以纵轴流柔性脱粒装置为试验对象,以滚筒转速、喂入量、脱粒间隙、导流板角度为试验因素,进行单因素试验,对比不同因素变化下脱出物在轴向和径向的分布规律的变化;获取纵轴流柔性脱粒装置的脱出物分布规律,以期为研制清选装置提供参考。

1 纵轴流柔性脱粒装置结构及工作原理

1.1 脱粒装置的结构

纵轴流柔性脱粒装置整体结构见图1。主要由柔性脱粒滚筒、顶盖、导流板、机架、间隙可调式凹板筛等机构组成。脱粒滚筒主体框架由辅盘、主轴和辐条组成,外侧焊有两根螺旋筋,为减小脱粒元件对作物的打击力,柔性脱粒杆齿外侧包有聚氨酯橡胶套,按双螺旋排布形式焊接在外置螺旋筋上;螺旋喂入装置通过螺栓与滚筒主体框架连接。

θ为导流板角度。θ is the deflector angle. 1.柔性脱粒滚筒;2.可调式凹板筛;3.凹板筛电液推杆;4.机架;5.顶盖电液推杆;6.顶盖;7.导流板 1.Flexible threshing drum; 2. Adjustable concave plate screen; 3.Concave sieve electro-hydraulic push rod; 4.Frame; 5.Top cover electro-hydraulic putter; 6. Top cover; 7.Deflector图1 柔性脱粒装置(a)和顶盖(b)Fig.1 Flexible thresher (a) and top cover (b)

1.2 工作原理

纵轴流柔性脱粒装置的工作过程主要分为4个阶段,分别为大豆植株喂入、脱粒、分离、排出茎秆。工作过程中,大豆植株在螺旋喂入装置的强制作用下进入脱粒室内;作物在脱粒杆齿和导流板的共同作用下沿轴向向后做螺旋运动;在此过程中,大豆籽粒在杆齿和凹板筛的打击、碰撞等作用下,从豆荚中脱出,完成脱粒过程;在脱粒过程中,脱粒杆齿与聚氨酯橡胶组成的柔性杆齿,有效降低了脱粒元件对籽粒的打击力,降低了大豆籽粒在脱粒过程中产生的机械损伤;脱下的大豆籽粒通过凹板筛进入到清选装置,完成分离过程;剩余的长茎秆等杂质被推送到滚筒尾端,排出脱粒室,完成整个脱粒过程。

2 试验装置及条件

2.1 试验装置

纵轴流柔性脱粒分离试验台由本研究团队自主设计研制,主要包括纵轴流柔性脱粒分离装置、输送带、信号采集器等(图2),试验时根据不同要求的喂入量,将大豆植株物料均与铺放在在输送带上;大豆植株经输送带进入喂入搅龙,由过桥强制输送到脱粒装置内,在脱粒室内进行脱粒分离;茎秆等杂余从脱粒装置尾部排出,脱出混合物通过凹板筛进入到接料盒内,试验后对接料盒内的混合物进行人工处理;根据试验需求,在凹板筛下放置6×6个接料盒,每个接料盒标准尺寸为210 mm×145 mm,接料盒分布见图3。每次试验过后对每一个接料盒内的脱出物进行人工分类计数。对接料盒内的脱出物分类发现,脱出物主要分为:籽粒、豆荚和轻质杂余(细小颗粒和短茎秆),对各物料进行称重记录。

1.输送带;2.喂入电机;3.过桥电机;4.过桥;5.纵轴流柔性脱粒分离装置;6.密闭室;7.接料盘;8.滚筒驱动电机;9.控制柜;10.信号采集器 1.Conveyor; 2.Feed motor; 3.Bridge motor; 4.Cross the bridge; 5.Vertical axial flow flexible threshing and separating device; 6.Confined room; 7.Receiving tray; 8.Drum drive motor; 9.Control cabinet; 10.Signal collector图2 纵轴流柔性脱粒分离试验台Fig.2 Vertical axial flow threshing and separating test bench

①柔性脱粒滚筒; ②可调式凹板筛; ③接料盒 ① Flexible threshing drum; ② Adjustable concave plate screen; ③ Material receiving box图3 接料盒轴向(a)和径向(b)分布示意图Fig.3 Schematic diagram of the axial (a) and radial (b) distributions of the receiving box

2.2 试验条件

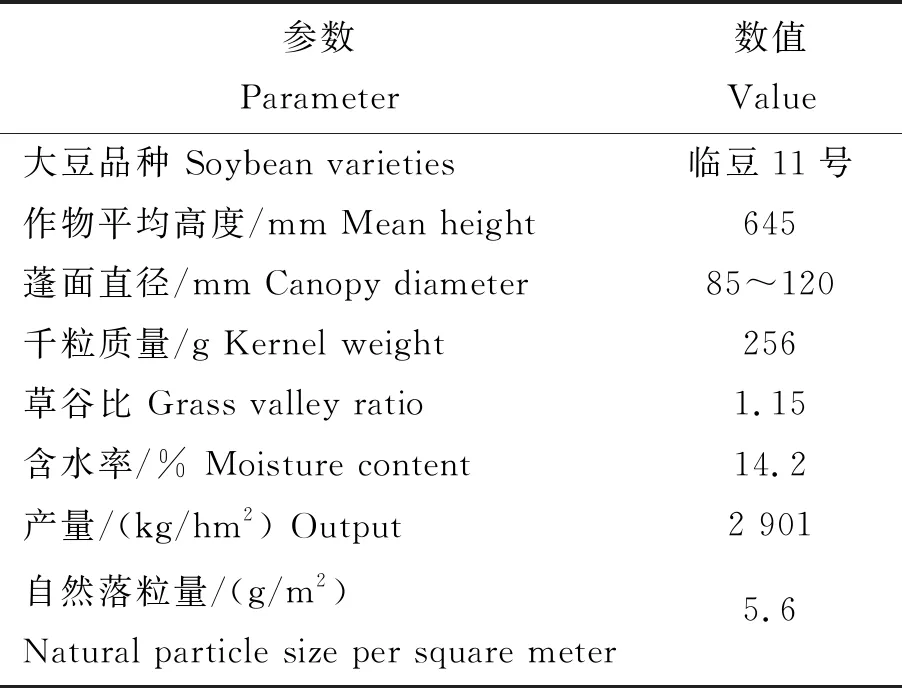

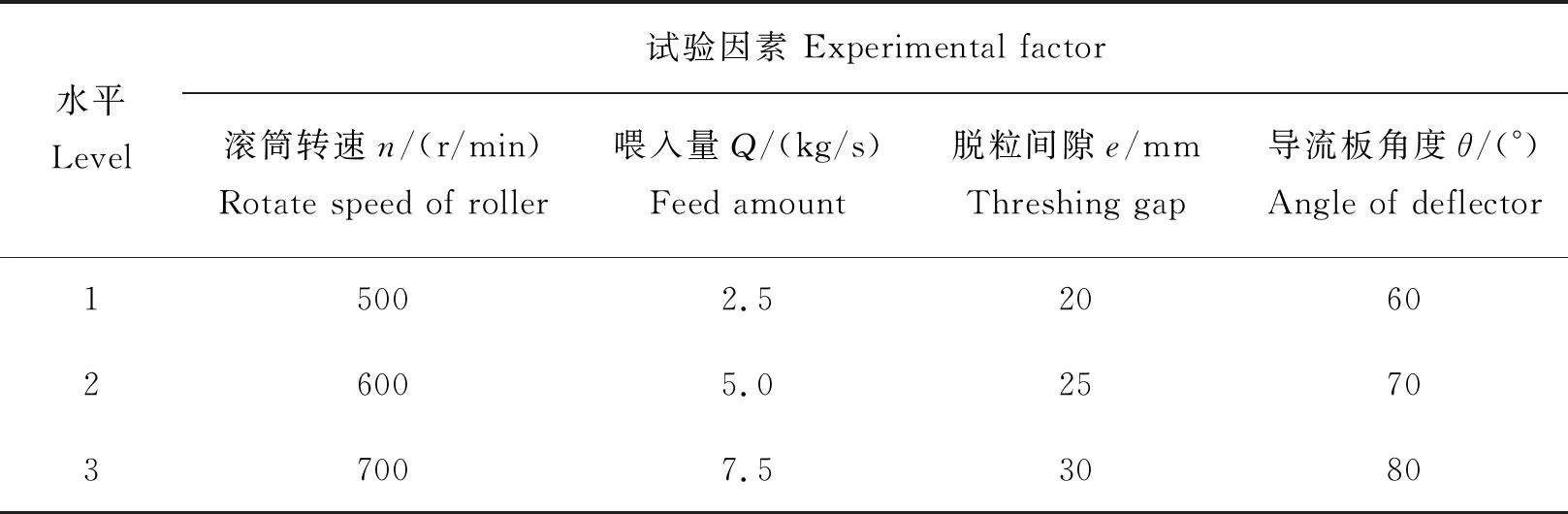

试验使用的大豆为临豆11号,其植株特性见表1。以滚筒转速n、喂入量Q、脱粒间隙e和导流板角度θ为因素,进行单因素试验,分析各个工作参数对纵轴流柔性脱粒装置的脱出物轴向和径向分布规律的影响。

对纵轴流柔性脱粒装置进行单因素试验,试验因素水平见表2。试验过程中,某一试验因素参数变化时,其余因素参数选取中间值。每组试验过后,人工将脱出物分为籽粒、豆荚、茎秆和轻质杂余,并称重记录,为保证试验的准确性,每组试验做3次,取平均值。

表1 试验大豆植株特性Table 1 Test soybean plant characteristics

表2 脱出物分布试验单因素水平表Table 2 Single factor levelTable for extruder distribution test

3 试验结果及分析

3.1 滚筒转速对脱出物分布规律影响

选取滚筒转速n分别为500、600和700 r/min,不同滚筒转速下轴向和径向脱出物分布见图4。

不同滚筒转速时轴向脱出物分布规律相似,随着作物脱粒分离的进行,脱出物质量沿滚筒轴向不断降低;1号接料盒中脱出物质量最高,随后迅速降低,3和4号接料盒中的脱出物质量相差较小;脱出物沿轴向分布不均匀。随着滚筒转速提升,脱出物质量峰值不断减少,而对应其他接料盒的质量不断增加(图4(a))。不同滚筒转速下径向脱出物分布规律相似,径向脱出物分布不均匀,但是整体脱出总物质量不断减少(图4(b))。表明:当滚筒转速增加时,柔性脱粒元件对物料的作用力没有明显的增大;滚筒转速增加,加快植株运动速度,减少了脱粒室内植株的脱粒时间,茎秆受到的打击次数减少,能分离出的茎秆杂质质量减少。因此滚筒转速增大时脱出物质量减少。通过对轴向和径向曲线光滑程度的对比,当滚筒转速为700 r/min时曲线的光滑程度较好。

图4 不同滚筒转速n下脱出物轴向(a)和径向(b)分布Fig.4 Distribution of axial (a) and radial (b) of the effluent at different drum speeds n

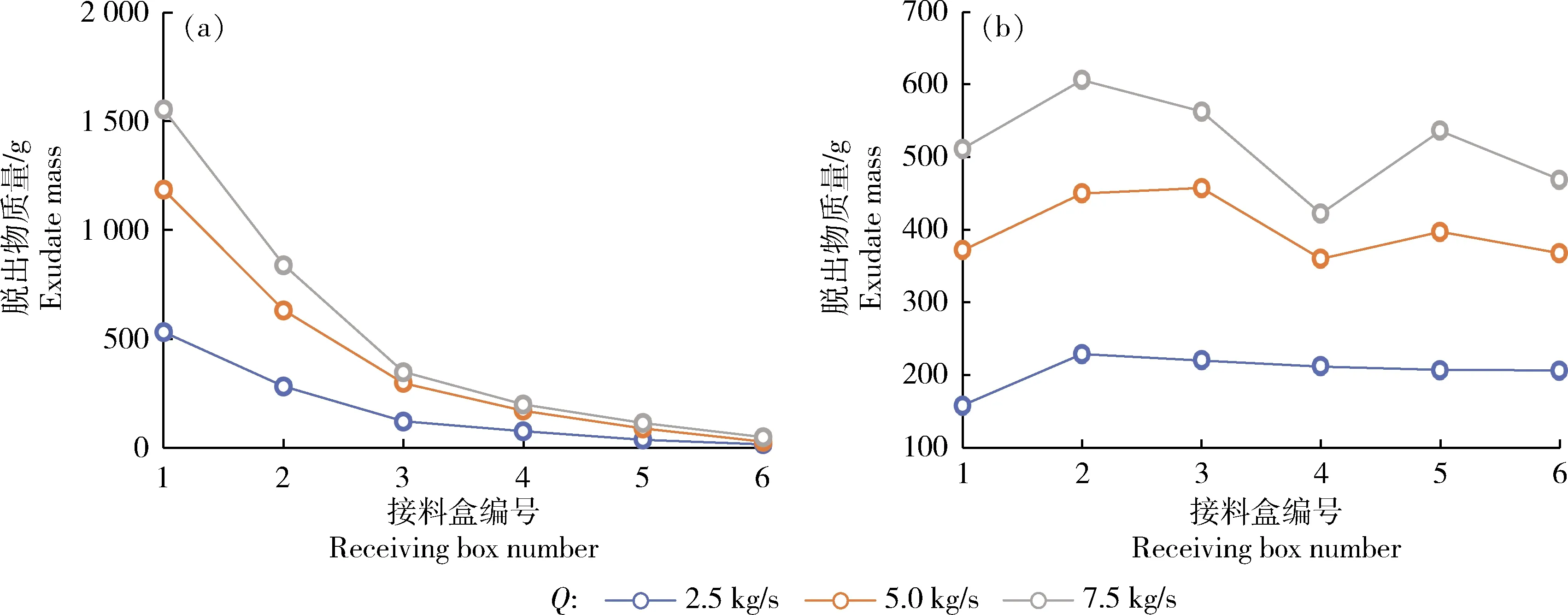

3.2 喂入量对脱出物分布规律影响

选取喂入量Q分别为2.5、5.0和7.5 kg/s进行试验。不同喂入量情况下,轴向脱出物分布规律相似,脱出物分布不均匀。1号接料盒中脱出物质量最高,随后迅速降低,随着喂入量不断增加,每个接料盒的脱出物质量增大(图5(a));径向脱出物分布不均匀,脱出物质量变化为先增后减再增,随着喂入量增加,脱出物质量曲线变化更加明显(图5(b))。表明:当喂入量增大时,脱粒室内的大豆植株增多,物料之间、物料与脱粒元件之间的挤压力增大,大豆植株受到的作用力增大,脱下物料量增加,分离出的脱出物质量增加;喂入量对轴向和径向脱出物分布规律没有影响。

图5 不同喂入量Q下脱出物轴向(a)和径向(b)分布Fig.5 Distribution of axial (a) and radial (b) of the effluent under different feeding quantities Q

3.3 脱粒间隙对脱出物分布规律影响

选取脱粒间隙e分别为20、25和30 mm进行试验。不同脱出物间隙的脱出物分布规律相似且分布不均匀。随着脱粒间隙增大,1号接料盒中脱出物质量不断减少,3、4号接料盒呈现先增大后减少的趋势(图6(a))。径向脱出物分布呈现出先增后减载增再减的趋势;随着脱粒间隙增加,脱出物质量整体不断减少(图6(b))。这表明:随着脱粒间隙增大,脱粒室内的大豆植株形成的物料流变松散,脱出物越容易穿过物料流分离出来,并且由于脱粒间隙增大,脱粒室内空间增大,植株受到脱粒元件打击次数相应减少,所有当脱粒间隙增大时脱出物质量减少;脱粒间隙对轴向和径向脱出物分布规律没有影响。

图6 不同脱粒间隙e下脱出物轴向(a)和径向(b)分布Fig.6 Distribution of axial (a) and radial (b) of effluents under different threshing gaps e

3.4 导流板角度对脱出物分布规律影响

选取导流板角度θ分别为60°、70°和80°,不同导流板角度下,轴向脱出物分布规律相似且分布不均匀,随着导流板角度增加,脱出物质量峰值不断增大,但2号接料盒以后脱出物质量呈现出先减少后增大的趋势(图7(a));导流板角度对径向脱出物分布基本没有影响且分布不均匀,整体还是呈现出先增后减再增再减的趋势(图7(a))。表明:由于导流板角度对大豆物料的脱粒时间有关,当导流板角度越大,大豆物料再脱粒室内的停留时间越长,受到脱粒元件打击次数和与凹板筛搓擦时间越多,使大豆茎秆破碎严重,导致能够分离出的物料质量增加,所以随着导流板角度增大,脱出物总质量不断增加。

图7 不同导流板角度θ下脱出物轴向(a)和径向(b)分布Fig.7 Distribution of axial (a) and radial (b) of the effluent under different guide plate angles θ

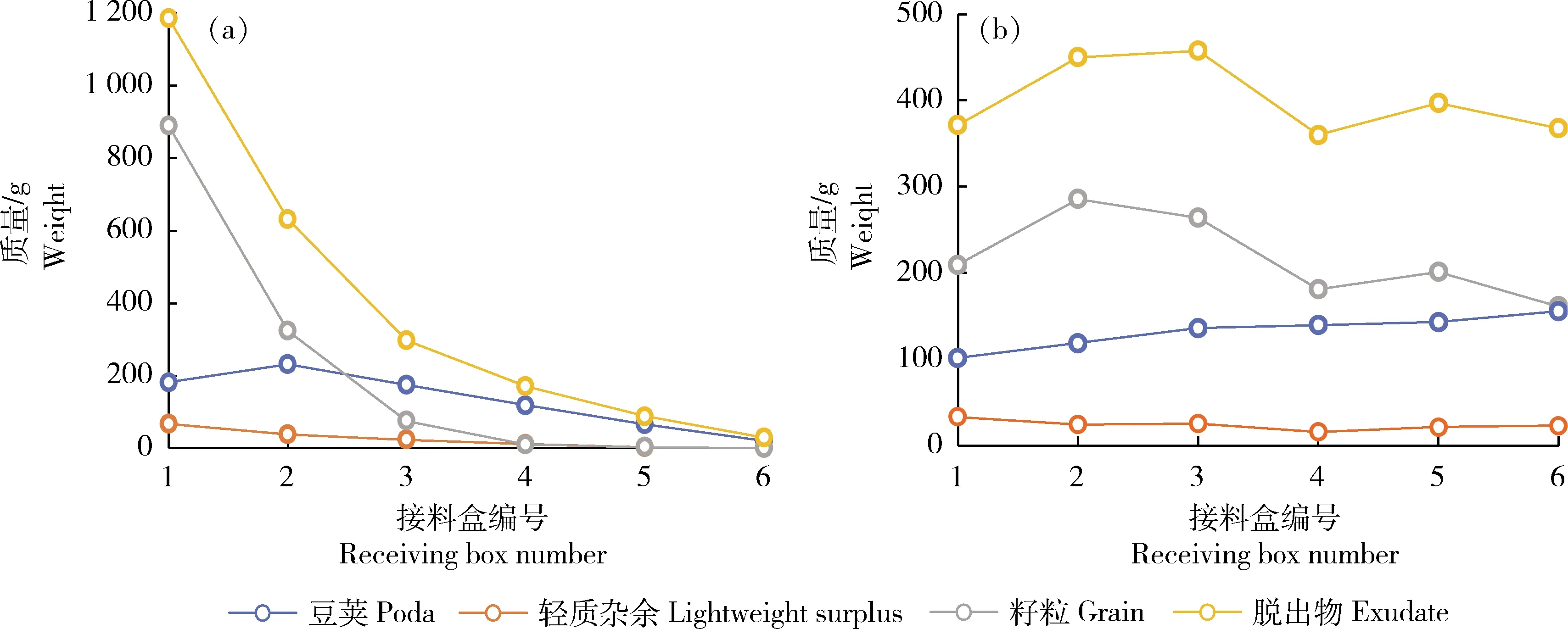

4 脱出物分布规律

对试验数据进行分析发现,柔性脱粒装置的各个工作参数对轴向和径向的脱出物分布变化趋势没有影响。为得出柔性脱粒装置的脱出物分布规律,选取各个参数为中间值,即滚筒转速为600 r/min,喂入量5 kg/s,脱粒间隙25 mm,导流板角度为70°进行脱出物分布试验,将脱出物总质量、脱出籽粒质量、大豆豆荚质量和轻质杂余质量在轴向和径向的分布数据导入到SPSS中进行拟合,试验结果见图8。

图8 当n=600 r/min、Q=5 kg/s、e=25 mm、θ=70°时脱出物轴向(a)和径向(b)分布Fig.8 Distribution of prolapse on axial (a) and radial (b) when n=600 r/min, Q=5 kg/s, e=25 mm, θ=70°

由图8(a)可知:轴向脱出物分布规律与籽粒分布规律相同,在脱粒滚筒最前端分离出的物料质量最高,随后迅速下降,4、5、6号接料盒变化速度减缓,6号接料盒的物料质量最小;由籽粒分布曲线可以看出,脱出大豆籽粒都集中在脱粒端被分离出来,较为难脱的籽粒在分离段分离出脱粒室;由于脱粒元件外包有聚氨酯橡胶套,可以有效降低脱粒元件对大豆植株的打击力,减少由茎秆破碎带来的杂质,从轻质杂余的曲线可以看出,轻质杂余主要集中在滚筒前端,随着滚筒长度变化被分离出的轻质杂余质量不断减少,与文献[12]中轻质杂余的分布曲线不断增加相比,柔性脱粒滚筒对茎秆的损伤较少,可有效减轻清选工作量。对轴向脱出物的数据进行拟合得到关于脱出物、籽粒、豆荚和轻质杂余在轴向脱出分布规律的回归方程(表3)。

脱出物、籽粒、豆荚、轻质杂物的径向分布规律相似,其中籽粒与脱出物的径向分布状况更为相似;物料质量在2号接料盒出现第一个峰值,在4号接料盒出现第一个波谷,5号接料盒的脱出物量达到第二峰值,两个峰值差值较大,第一峰值约是第二峰值的2倍左右;豆荚、轻质杂物的曲线变化较平缓。表明脱出物落入清选装置上分布不均匀(图8(b))。利用SPSS 对处理后的数据进行回归拟合得出脱出物等径向分布曲线为系数不同的多项式形式,y=a+bx+cx2+dx3+ex4。

表3 轴向脱出物分布回归方程Table 3 Regression equation of axial extractives distribution

5 结 论

本研究通过单因素对比试验,探究滚筒转速、喂入量、脱粒间隙和导流板工作参数对纵轴流柔性脱粒装置轴向和径向脱出物分布规律的影响,研究结果如下:

1)脱出物在轴向上变化趋势是不断减小;径向分布按“马鞍型”分布;随着纵轴流柔性脱粒装置工作参数变化,轴向和径向的脱出物分布规律趋势没变。

2)纵轴流柔性脱粒装置轴向脱出物和籽粒分布规律符合y=aexp(bx),轴向豆荚和轻质杂余分布规律符合三次函数;脱出物等径向分布曲线为系数不同的多项式形式,y=a+bx+cx2+dx3+ex4。