某白钨矿伴生多金属硫化矿选矿试验研究

王延鹏,李松奕

(唐山陆凯科技有限公司,河北 唐山 063015)

我国钨矿以白钨矿为主,多为矽卡岩型钨矿床、热液充填多金属型钨矿床、岩浆后期高中温热液型矿床等类型,钨矿通常与铜、钼、锡、铋、铌、钽以及金、银等共伴生。目前,我国大多数大、中型钨矿山都对伴生的有用金属进行了综合回收,其中主要回收的金属有钼、铋及伴生的铜、铅、锌、锡、银等有价元素[1-2]。伴生多金属硫化矿具有极大的经济利用价值,对其进行综合回收能提高钨资源的综合利用价值,实现钨资源利用的最大化,进而提高钨矿山的经济效益[3]。钨矿石中伴生的多金属矿物的种类、数量、粒度和相互共生状况随矿床的不同而异,其综合回收的工艺流程不尽相同,难度均较大。加强钨伴生多金属矿的综合回收,不仅能有效缓解钨矿山企业的经济压力,提高企业的经营活力,助力矿山企业渡过难关,同时能够有效回收各金属矿物,缓解我国有色金属、稀有金属、贵金属等矿产资源供应紧张的局面[4]。本文针对某白钨矿伴生的铜、银、硫多金属矿进行了综合回收试验研究。其白钨矿伴生的银主要附存在方铅矿中,因此,白钨矿伴生多金属矿的回收关键是铜、铅的分离分选。铜、铅的分离常用的方法为浮铜抑铅法[5-9],而抑铜浮铅法因为铜有效抑制剂主要为剧毒氰化物,实际生产中较少采用。通过试验研究,获得了适宜的药剂制度及工艺流程,获得的铜精矿、银精矿指标较好。

1 矿石性质

1.1 原矿多元素分析

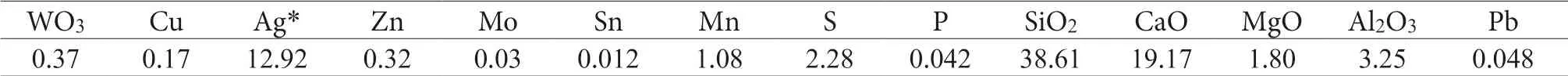

原矿为矽卡岩型白钨矿,其多元素分析结果见表1。

表1 原矿多元素分析结果 /%Table 1 Results of multi-element analysis of the run-of-mine ore

原矿多元素分析结果表明,除钨以外,铜和银品位分别为0.17% 和12.92 g/t,两种元素具有综合回收价值[1]。

1.2 原矿矿物组成

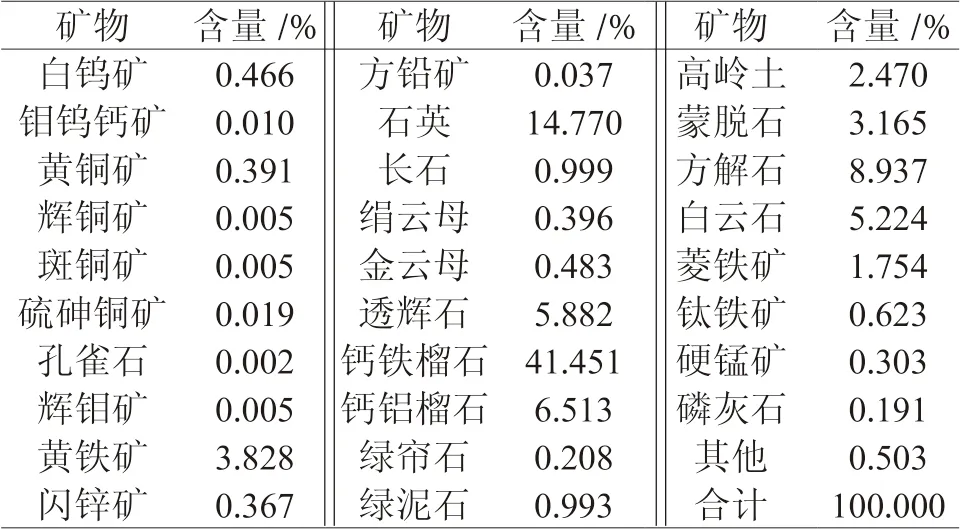

采用MLA 对原矿进行了自动矿物定量测定,测得的原矿矿物含量结果见表2。

表2 原矿矿物组成结果Table 2 Mineralogical composition of the run-of-mine ore

原矿矿物组成结果表明,原矿矿物种类多,脉石矿物含量高,种类繁杂,原矿中钨矿主要是白钨矿和钼钨钙矿,铜矿主要是黄铜矿,其他硫化矿主要为黄铁矿;原矿中的主要脉石矿物是钙铁榴石,其次是石英、方解石、白云石、钙铝榴石、透辉石和蒙脱石、高岭土等矿物。

1.3 原矿铜、银赋存状态

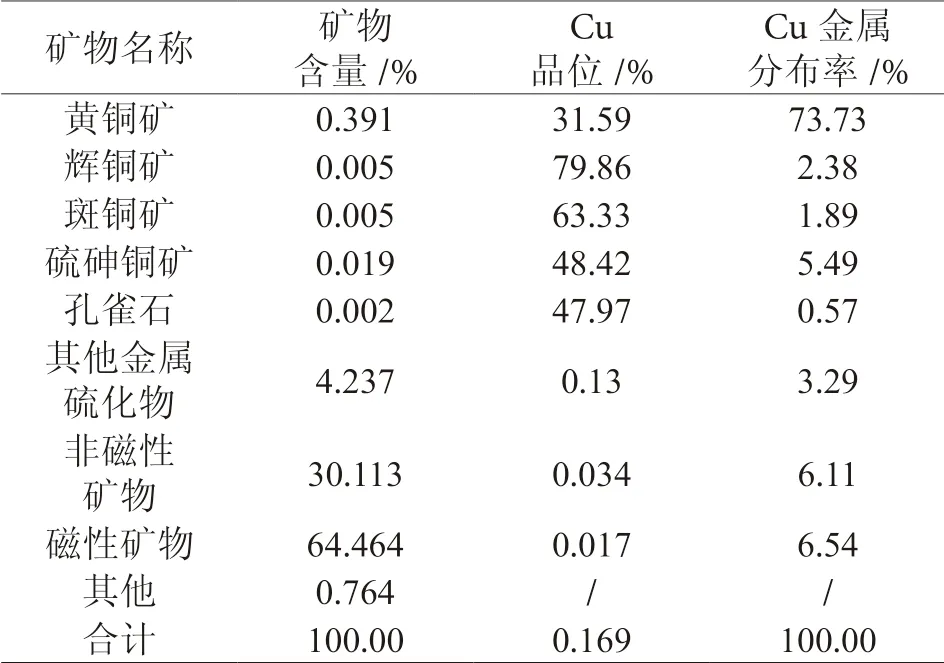

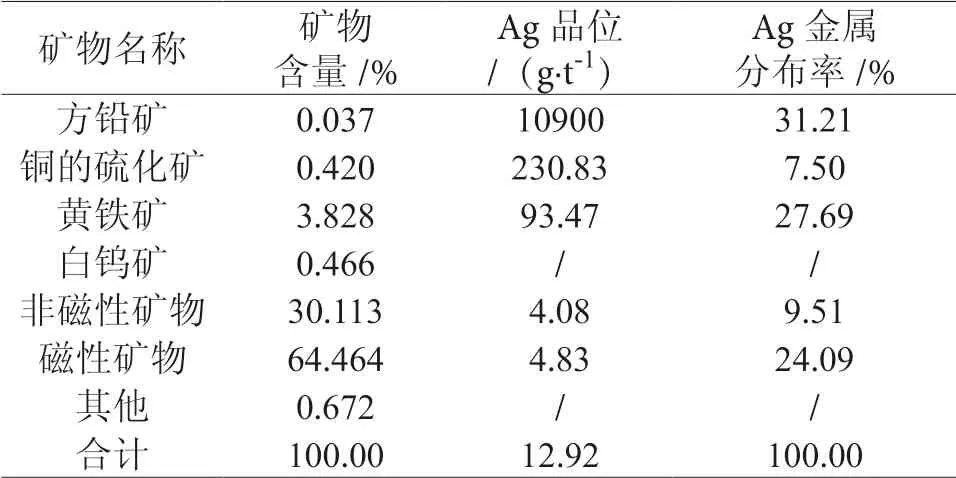

铜、银在原矿各矿物中的分配结果分别见表3、4。

表3 原矿中铜的赋存状态Table 3 Distribution of copper in the run-of-mine ore

表4 原矿中银的赋存状态Table 4 Distribution of silver in the run-of-mine ore

表3、表4 结果表明,此矿石中铜矿主要为黄铜矿,铜的金属分布率达到73.73%,其次是辉铜矿、斑铜矿和硫砷铜矿,三种矿物铜的金属分布率为9.76%,则铜的理论回收率为83.49%;银主要赋存在方铅矿中,品位达到10900 g/t,银金属分布率为31.21%,其次银嵌布在黄铁矿中,虽然银金属分布率达到27.69%,但银品位太低,仅为93.47 g/t,因此,银的回收以回收方铅矿中的银为主,则银的理论回收率为31.21%。

工艺矿物学研究表明,原矿中的主要脉石矿物钙铁榴石嵌布粒度较粗,磨矿细度-0.074 mm 70%时解离度达到90% 以上;原矿中的白钨矿嵌布粒度较细,磨矿细度-0.074 mm 80% 时解离度达到90% 以上;原矿中的铜、银、等硫化矿嵌布粒度最细,磨矿细度-0.074 mm 85% 以上时解离度接近90%。原矿目的矿物嵌布粒度的差异增加了铜、银等多金属硫化矿综合回收的难度。

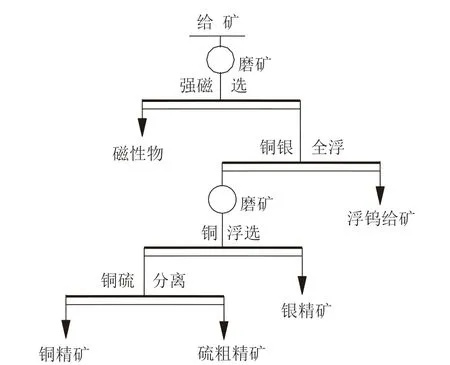

2 原则流程确定

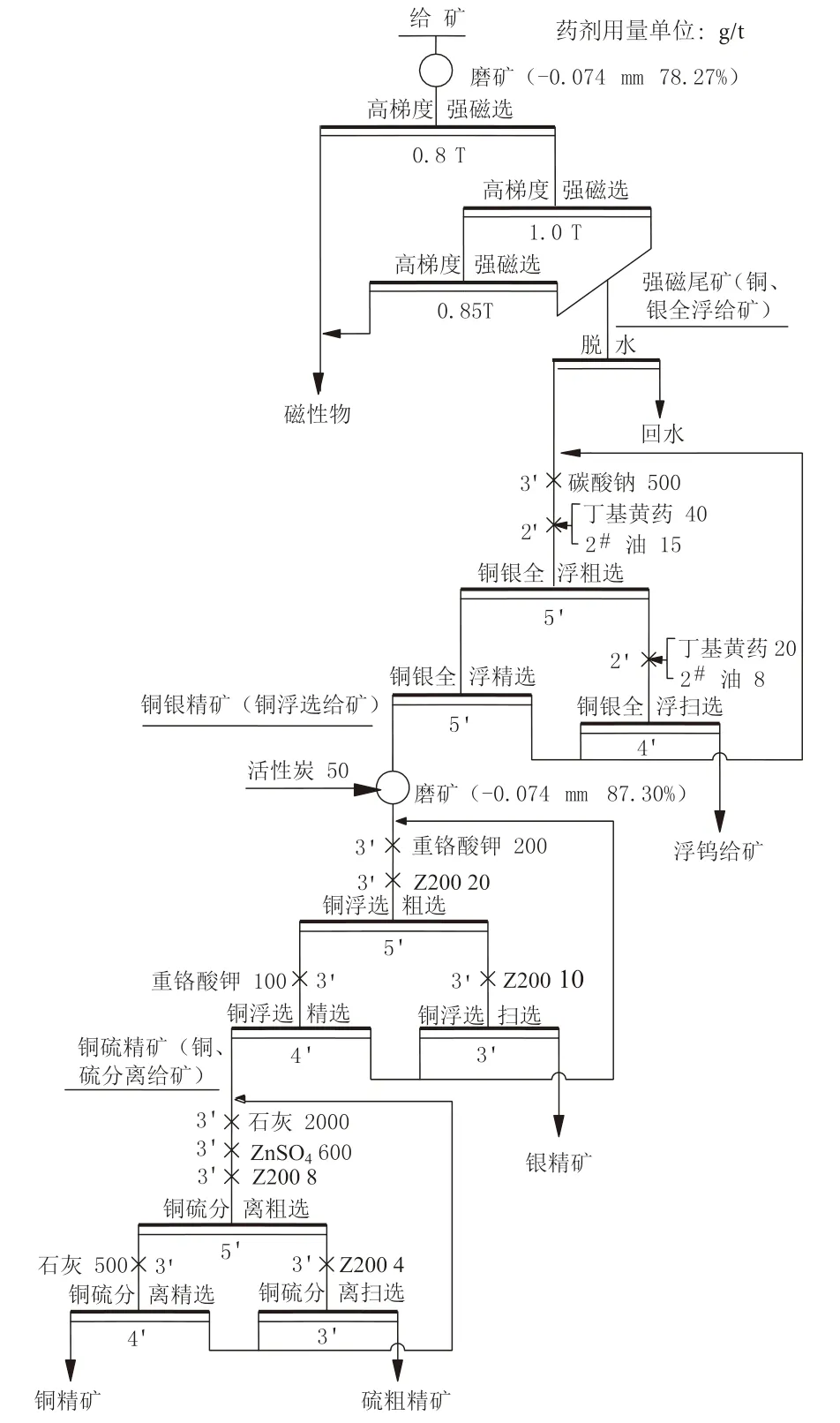

原矿中含有近50% 的以钙铁榴石为主的具有弱磁性的脉石矿物,而原矿中白钨矿、铜的硫化矿、方铅矿和黄铁矿等不具有磁性,因此,适宜采用强磁选预先抛尾;同时,由于该白钨矿目的矿物嵌布粒度的差异性,磨矿工艺适宜采用阶段磨矿。根据原矿工艺矿物学特性,在前期探索试验基础上,拟定原矿综合回收铜、银多金属硫化矿的原则流程为强磁选- 铜银全浮- 铜浮选- 铜硫分离流程,具体流程图见图1。

图1 磁选- 浮选联合工艺原则流程Fig. 1 Flowsheet of magnetic separation-flotation process

3 试验研究及结果分析

3.1 磨矿细度试验

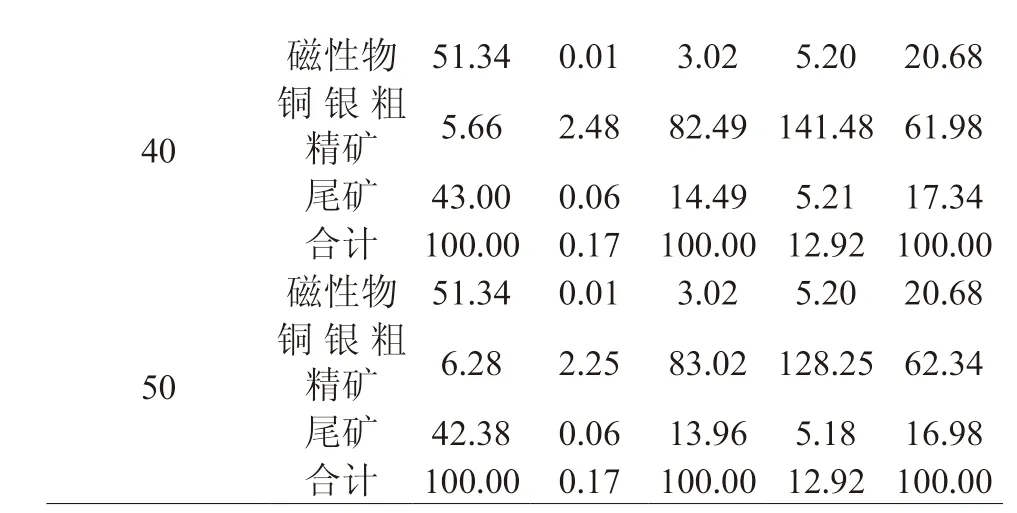

工艺矿物学研究查定了钙铁榴石等磁性脉石在磁选场强0.8 T 至0.9 T 之间可进入磁性物中,因此,强磁选粗选磁选场强设定为0.8 T。磨矿细度试验流程图见图2,试验结果见表5。

图2 磨矿细度试验工艺流程Fig. 2 Flowsheet of grinding fineness test

表5 磨矿细度试验结果Table 5 Results of grinding fineness test

试验结果表明,随着磨矿细度增加,磁性物中的银品位和铜、银回收率先明显降低,而后缓慢降低,铜品位接近或相同;当磨矿细度从-0.074 mm 78.27% 增加到-0.074 mm 86.95% 时,磁性物中的铜相同、银品位接近,且铜银回收率变化小。综合考虑磨矿成本及磁性物中铜、银的损失,选择磨矿细度-0.074 mm 78.27% 较为适宜。

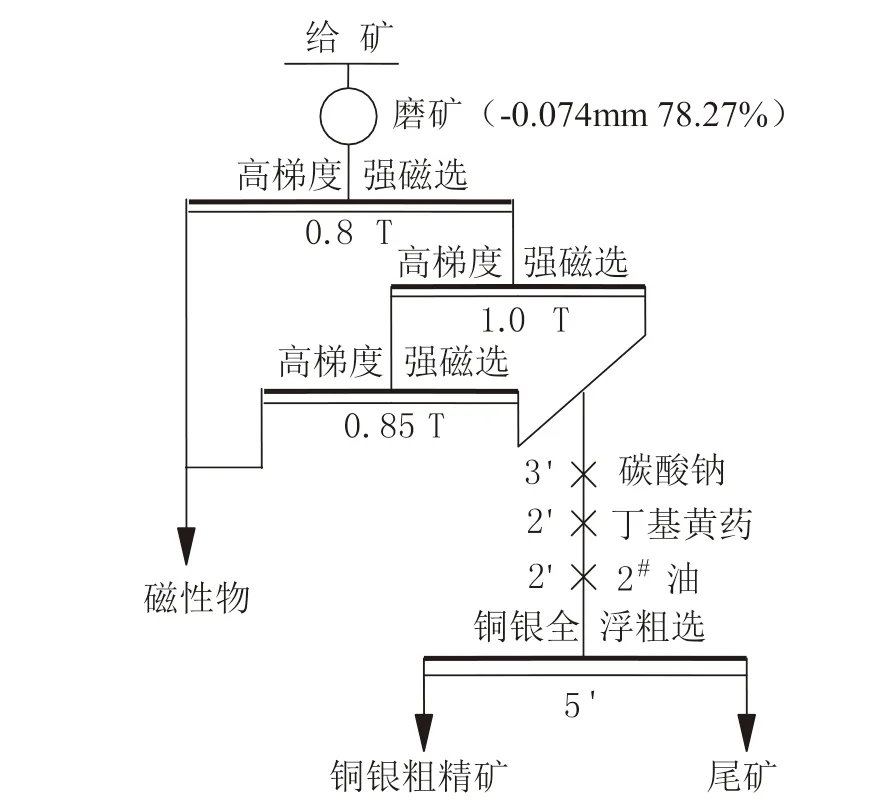

3.2 铜银全浮试验

为了保证强磁选对磁性脉石尤其是其中影响白钨矿浮选的含钙磁性脉石的脱除效果,强磁选采用一粗一扫一扫精工艺进行选别,强磁选尾矿作为硫化矿浮选给矿。铜银全浮调整剂采用碳酸钠,捕收剂采用丁基黄药,起泡剂采用2#油,丁基黄药与2#油的药剂用量为2 : 1。铜银全浮粗选试验流程见图3。

3.2.1 碳酸钠用量试验

图3 铜银全浮试验工艺流程Fig .3 Flowsheet of copper-silver full flotation

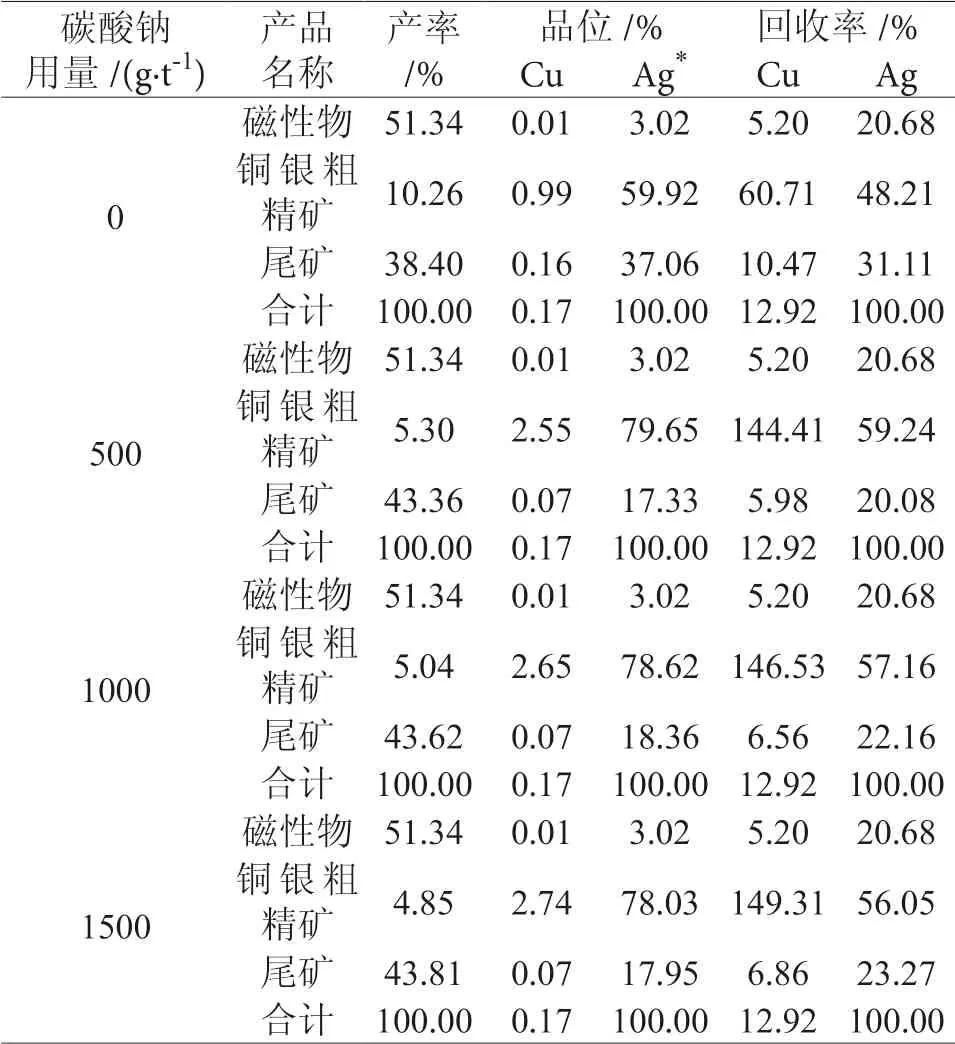

在丁基黄药用量为30 g/t, 原矿、2#油用量为15 g/t, 原矿的条件下,对强磁选尾矿进行铜银全浮粗选碳酸钠用量试验,试验结果见表6。

表6 碳酸钠用量试验结果 /%Table 6 Results of sodium carbonate dosage test

由表6 结果可以看出,铜银全浮粗选,添加碳酸钠与不添加碳酸钠相比,铜银粗精矿中的铜、银品位和回收率得到明显提高,且铜银粗精矿中铜、银的品位随碳酸钠用量增加而增加,而铜、银回收率先增加后减少,因此,综合考虑铜银粗精矿铜、银品位和回收率,碳酸钠添加量以500 g/t原矿为宜。

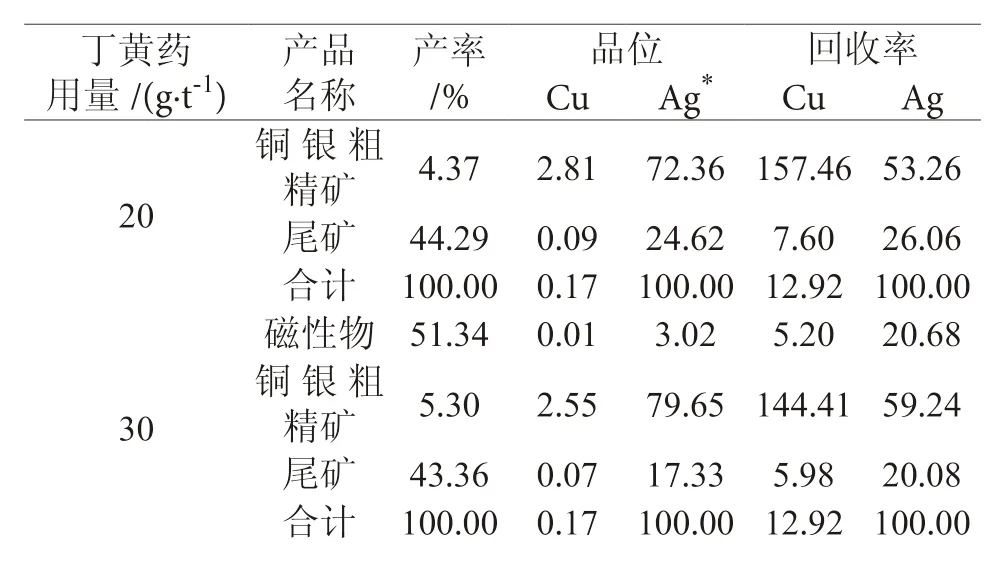

3.2.2 丁基黄药用量试验

在确定碳酸钠用量为500 g/t,原矿后,进行了铜银全浮粗选丁基黄药用量试验,试验中2#油用量与丁基黄药为1:2,铜银全浮粗选丁基黄药用量试验结果见表7。

表7 丁基黄药用量试验结果/ %Table 7 Results of butyl xanthate dosage test

* 单位为g/t。

由表7 结果可知,铜银粗精矿中铜、银品位随着丁基黄药用量的增加而降低,铜、银回收率随丁基黄药用量的增加而增加,综合考虑粗精矿中铜、银品位和回收率,确定丁基黄药用量40 g/t. 原矿为宜。由于丁基黄药与2#油用量为2:1,因此,确定2#油用量20 g/t 原矿为宜。

3.3 铜浮选试验

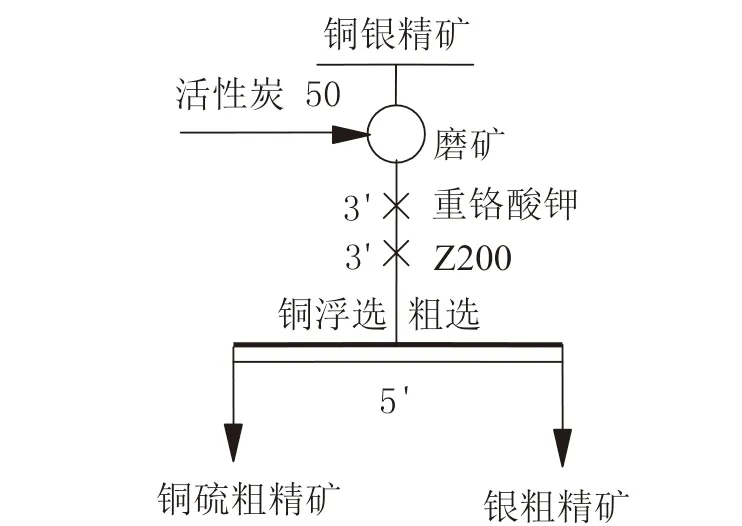

对铜银精矿(强磁尾矿一粗一扫一精闭路产品,工艺流程见图6)进行了铜浮选试验,采用活性炭(加入量50 g/t 原矿)对铜银精矿进行脱药,不使用石灰抑硫,避免了石灰的使用的银回收率的影响。铜浮选捕收剂比较了常规的丁基黄药、丁铵黑药与高选择性的Z200 药剂,结果表明,Z200 选择性捕收能力最好,可有效降低银在铜精矿中的损失,因此,铜捕收剂采用Z200。银抑制剂采用常规抑铅药剂高锰酸钾。铜浮选粗选的工艺流程见图4。

图 3 铜银全浮试验工艺流程图Fig .3 Flowsheet of copper-silver full flotation

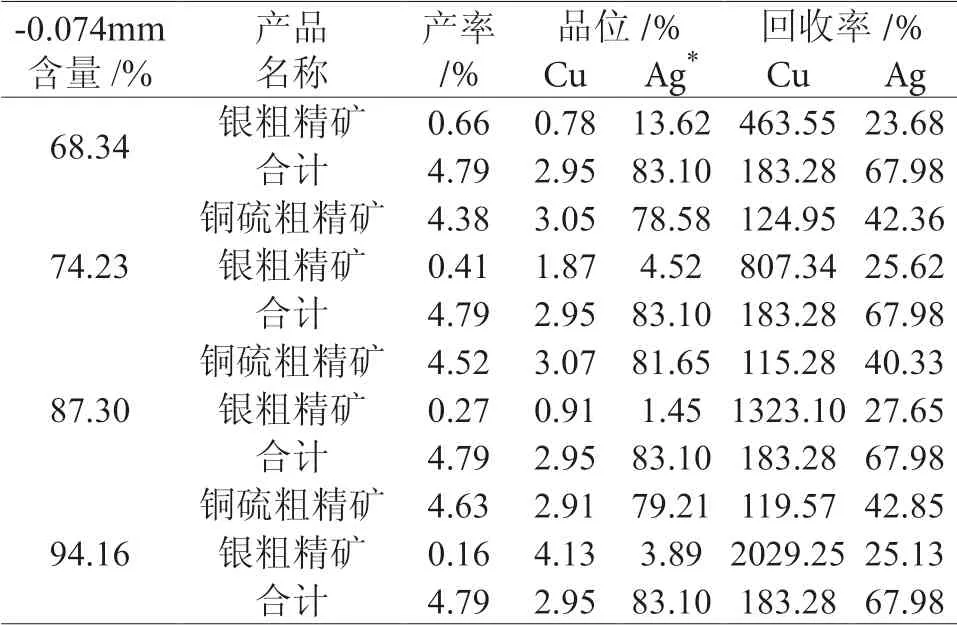

3.3.1 铜浮选磨矿细度试验

在重铬酸钾用量为300 g/t 原矿,Z 200 用量为20 g/t 原矿的条件下,进行了铜浮选磨矿细度试验。磨矿细度试验结果见表8。

表8 铜浮选磨矿细度试验结果 %Table 8 Results of grinding fineness of coper flotation

由表8 结果可知,随着磨矿细度的增加,铜硫粗精矿中的铜品位和回收率先增加后减小,而银粗精矿中的银品位一直增加,银回收率先增加后减小,综合考虑铜硫粗精矿中铜品位、回收率和银粗精矿中银品位和回收率,优先浮铜磨矿细度以-0.074 mm 87.30% 为宜。

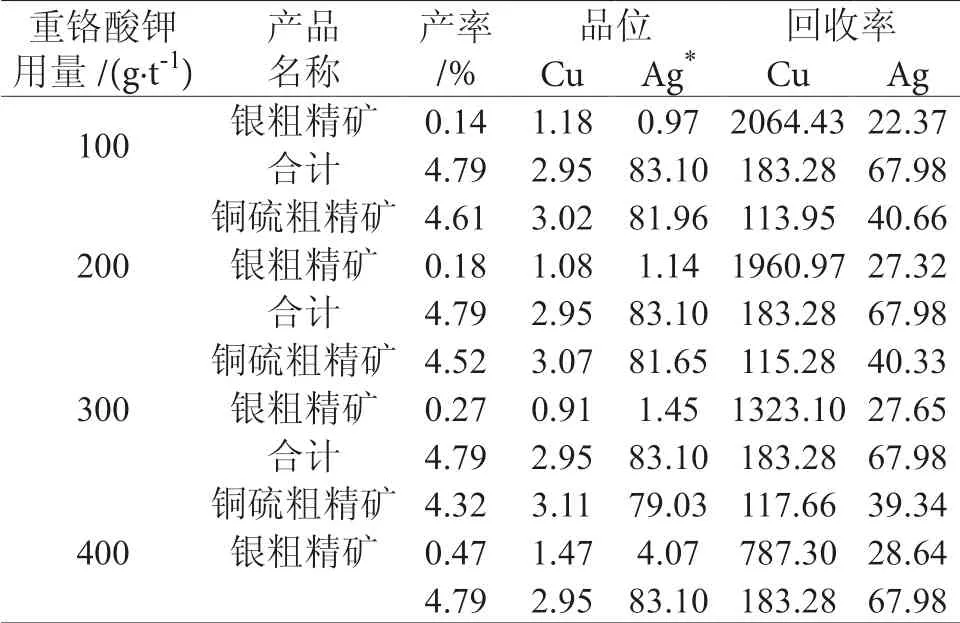

3.3.2 铜浮选粗选重铬酸钾用量试验

在铜银精矿磨矿细度-0.074mm 87.30%、捕收剂Z 200 用量为20 g/t 原矿条件下,进行优先浮铜重铬酸钾试验用量试验。试验结果见表9。

表9 铜浮选重铬酸钾用量试验结果 %Table 9 Results of permanganate dosage

由表9 结果可知,随着重铬酸钾用量增加,铜硫粗精矿中的铜品位增加,铜回收率降低,而银粗精矿的银品位先缓慢降低后快速降低,银回收率先快速增加后缓慢增加,综合考虑铜硫粗精矿中铜的品位和回收率及银粗精矿中的银品位和回收率,高锰酸钾以200 g/t 原矿为宜。

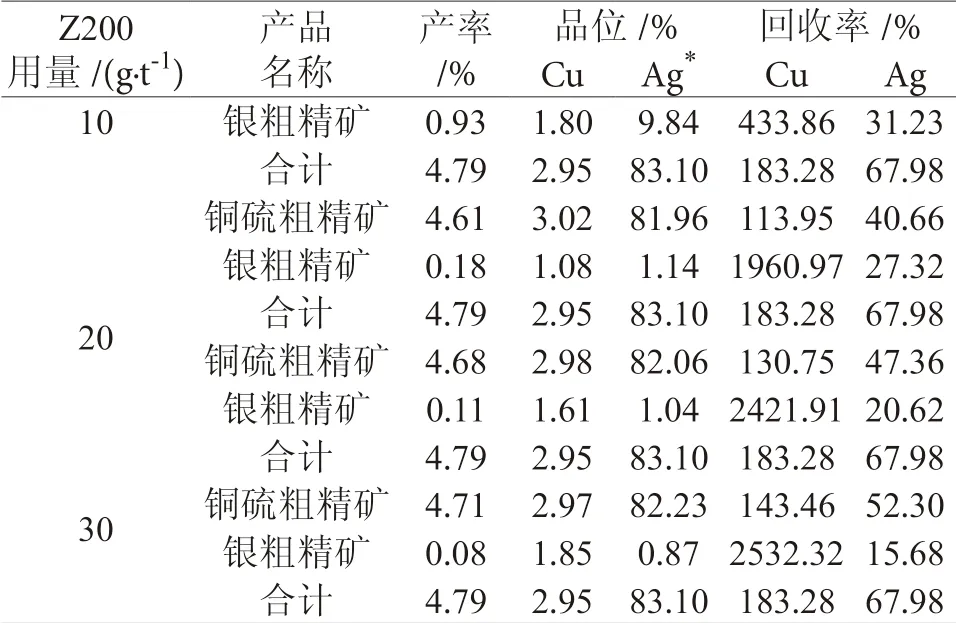

3.3.3 铜浮选粗选Z 200 用量试验

以铜银精矿磨矿细度-0.074 mm 87.30%,重铬酸钾用量为200 g/t 原矿为条件,进行优先浮铜捕收剂Z 200 用量试验,试验结果见表10。

表10 铜浮选Z200 用量试验结果 %Table 10 Results of Z200 dosage of copper flotation

由表10 结果可知,随着捕收剂Z200 用量的增加,铜硫粗精矿中的铜品位缓慢降低而铜回收率先快速增加后缓慢增加,银粗精矿中的银品位先快速增加后缓慢增加而银回收率较均匀减小,综合考虑铜硫粗精矿中铜品位和回收率及银粗精矿中银品位和回收率,捕收剂Z200 用量以20 g/t 原矿为宜。

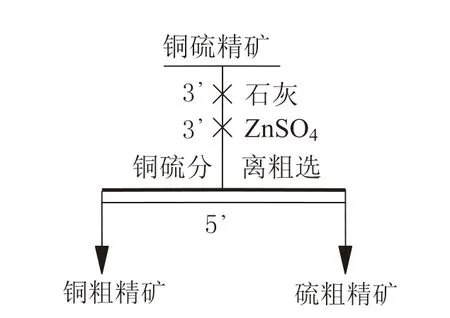

3.4 铜硫分离试验

对铜硫精矿(一粗一扫一精闭路精矿产品,工艺流程见图6),进行铜硫分离试验,由于铜硫精矿中除铜矿物外的主要硫化矿为黄铁矿和闪锌矿,因此,铜硫分离采用石灰作硫抑制剂,硫酸锌作锌抑制剂。试验工艺流程见图5。

图5 铜硫分离工艺流程图Fig .5 Flowsheet of copper-silver separation

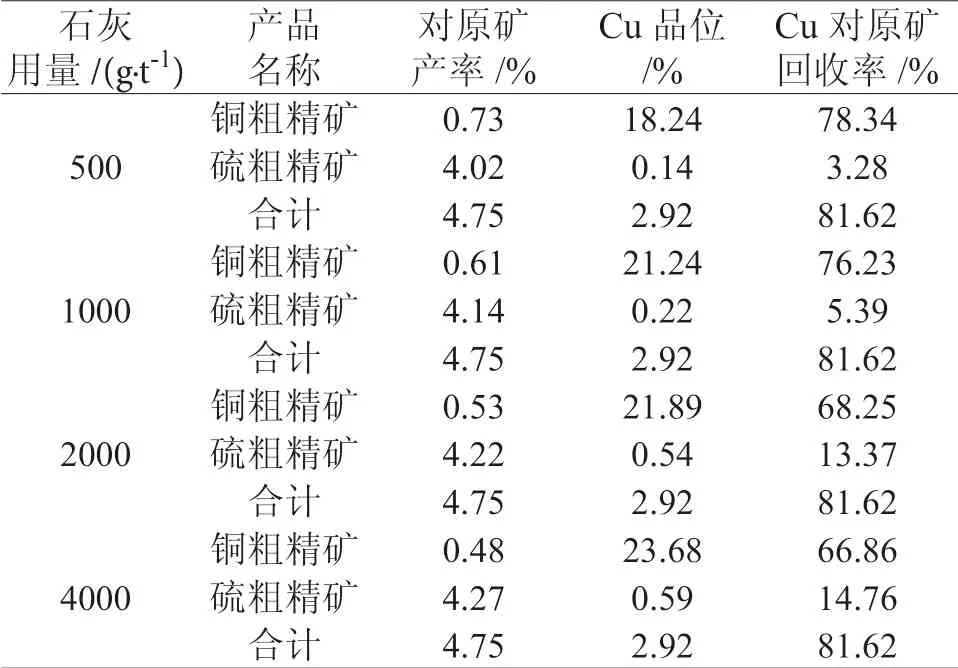

3.4.1 铜硫分离粗选石灰用量试验

在硫酸锌400 g/t 原矿、Z 200 用量10 g/t. 原矿的条件下,进行了铜硫分离粗选石灰用量试验,试验结果见表11。

表11 铜硫分离石灰用量试验结果Table 11 Results of lime dosage in the separation of copper and sulfur

由表11 结果可知,随着石灰用量的增加,铜粗精矿中的铜品位先快速增加后缓慢增加,铜回收率先缓慢降低后快速降低,综合考虑铜粗精矿中的铜品位和回收率,石灰用量以1000 g/t 原矿为宜。

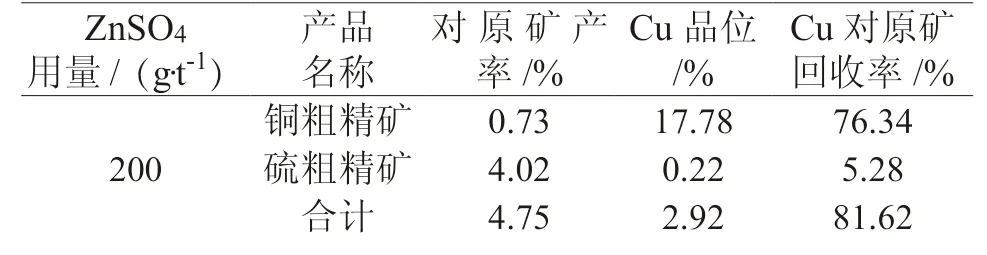

3.4.2 铜硫分离粗选ZnSO4用量

在石灰用量1000 g/t 原矿、Z 200 用量10 g/t 原矿的条件下,进行铜硫分离ZnSO4用量试验,试验结果见表12。

表12 铜硫分离ZnSO4 用量试验结果Table 12 Results of ZnSO4 dosage in the separation of copper and sulfur

300铜粗精矿 0.61 21.24 76.23硫粗精矿 4.14 0.22 5.39合计 4.75 2.92 81.62 600铜粗精矿 0.54 23.88 75.86硫粗精矿 4.21 0.23 5.76合计 4.75 2.92 81.62 800铜粗精矿 0.51 23.96 72.31硫粗精矿 4.24 0.37 9.31合计 4.75 2.92 81.62

由表12 结果可知,随着硫酸锌用量的增加,铜粗精矿铜品位先快速增加后缓慢增加,铜回收率先缓慢降低后快速降低,综合考虑铜粗精矿中铜的品位和回收率,硫酸锌用量600 g/t,原矿为宜。

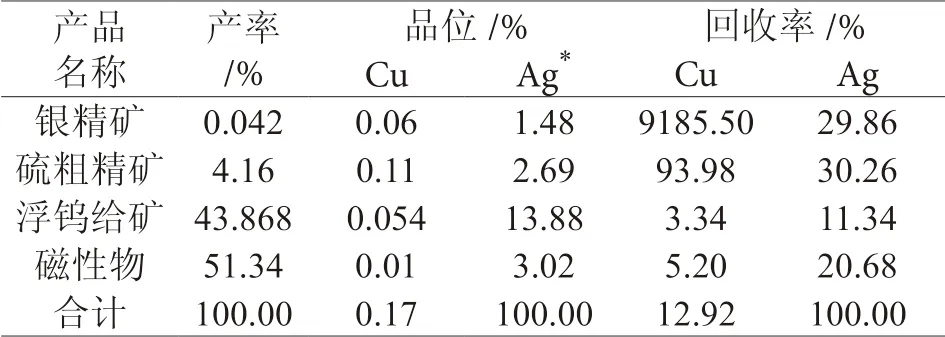

3.5 闭路试验及结果

在详细条件试验的基础上,进行了全流程闭路试验,闭路工艺流程见图6,试验结果见表13。

图6 综合回收铜银闭路试验工艺流程Fig .6 Closed -circuit test process of comprehensive recovery copper and silver

表13 综合回收铜银闭路试验结果Table 13 result of the locked cycle test

4 结 论

(1)某白钨矿共伴生多种硫化矿,其中铜品位0.17%、银品位12.92 g/t,达到综合回收品位,铜、银矿物是综合回收的主要硫化矿物。但该白钨矿矿物组成复杂,目的矿物嵌布粒度有差异,分选难度大。

(2)根据原矿工艺矿物学特点及大量探索试验结果,确定采用强磁选- 铜银全浮- 铜浮选- 铜硫分离工艺综合回收该白钨矿伴生铜、银硫化矿全流程闭路试验获得了铜品位22.61%,铜回收率78.93% 的铜精矿,银品位9185.50 g/t,银回收率29.86% 的银精矿。该试验研究为此类白钨矿综合回收共伴生铜、银多金属硫化矿提供了技术依据。