含锌钢铁冶金渣尘处理技术现状

马爱元,郑雪梅,李松,朱山,张绪勇

( 六盘水师范学院化学与材料工程学院,贵州 六盘水 553004)

锌是重要的有色金属,可制备防腐镀层(如镀锌板)、铸造锌合金、加工氧化锌粉等,是国防建设的关键材料、高技术发展的支撑材料和国民经济的基础材料,在国民经济与国防建设中具有重要的战略地位。随着经济的发展,锌金属资源需求越来越大, 锌精矿资源日益枯竭,锌资源逐渐出现短缺、品位低、自给率逐年下降等问题,低品位难处理含锌资源逐渐成为锌冶炼的重要原料。近年来,我国钢产量出现阶梯增长,钢铁工业飞速发展,钢铁冶炼含锌固体废弃物产量也逐年增加,给生产、环境带来了巨大压力,且钢铁冶炼含锌固体废弃物种类繁多:高炉粉尘(瓦斯灰和瓦斯泥)、转炉粉尘、电炉(EAF)粉尘、其他粉尘等,其含锌量约占8% ~ 12%,回收价值显著[1]。

在钢铁冶炼流程中,锌经过长时间循环会大量沉积在炉墙上改变炉型结构,进而影响煤气流的运行,间接对高炉顺行造成影响和破坏。因此,面对含锌矿物资源短缺、品位低、成分复杂且难以提取等问题,进一步加大含锌钢铁冶金渣尘资源化利用。本文系统介绍并总结归纳了含锌钢铁冶金渣尘处理技术现状及其发展趋势,为缓解我国战略有色金属锌资源紧缺的窘境以及加速锌行业的发展具有重要意义[2-5]。

1 含锌钢铁冶金渣尘处理现状

与国外相比(美国、日本等),国内含锌固体废物资源化利用率较低,处理技术起步较晚,多数停留在半生产化研究阶段。

含锌钢铁冶金渣尘含有大量Fe、C、CaO、MgO 等有利于烧结的成分,国内诸多钢铁企业将其作为烧结配料进行循环烧结处理,在高炉内实现循环再利用[6-7]。该方法成本低、见效快、工艺简单,但粉尘中的锌在循环利用过程中不断富集导致这类粉尘难以直接用作烧结配料。

另一方面,含锌钢铁冶金渣尘可固化填埋,用于铺路、生产水泥等用途的原材料[8-10]。

总体来看,以上处理方法未对锌金属进行有效的循环利用,填埋、铺路、用作水泥原料等无疑是对二次含锌资源的再次浪费。

基于含锌钢铁冶金渣尘有价金属锌赋存的特点,目前含锌钢铁冶金渣尘资源化利用处理方法可分为两大类:火法处理及湿法处理。

1.1 火法处理

火法处理,主要基于锌易挥发的性质,在高温炉窑中加入一定的还原剂促进锌化合物形成单质锌挥发进入烟尘,采用布袋收尘等装置进行收尘处理,在此过程中锌金属氧化成氧化锌,得到锌含量较高的氧化锌粉,窑渣则可返回作为烧结配料回收铁用。目前较为成熟的工艺有回转窑工艺、冷固结球团法、及环形炉工艺等[11-13]。回转窑处理工艺[11],除处理温度高(1000 ~ 1300 ℃),处理时间长(30 ~ 50 min)外,该工艺需将含锌渣尘烧制成次氧化锌粉,且次氧化锌粉中氟、氯等有害杂质元素含量高,通常不能直接用于后续锌、铅等有色金属提取。环形炉工艺、冷固结球团法[12-13]主要将还原剂和粘结剂(如碳粉)与含锌粉尘按一定比例混合后制成球团,高温加热条件下通过碳粉还原铅、锌氧化物,金属蒸汽随烟气排出环形炉并收集,由于球团抗压强度偏低,该方法对含锌较低或全铁较高的粉尘不适用。

总体来说,火法处理工艺未能得到普遍应用,一方面由于应用具有一定的局限性,另一方面因为其还原温度较高导致能耗及对设备的维修、管理等成本偏高,且易造成二次污染。

1.2 湿法处理

钢铁渣尘中锌主要以氧化物的形式为主,少量呈铁酸锌、硅酸锌等形态存在。氧化锌是两性氧化物,可溶于酸或碱溶液,因此,可采用湿法工艺选取合适的浸出剂将锌和其他杂质分离。现阶段较为成熟的技术主要有酸法浸出、碱法浸出和氨法浸出三大类。

1.2.1 酸法浸出

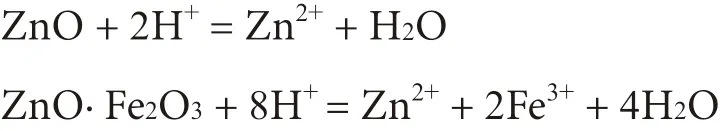

原理即氧化锌易溶于一定浓度的酸并以Zn2+形态进入溶液,达到提锌的目的。一般分为强酸浸出和弱酸浸出。反应方程式如下:

黄平等[14]用硫酸从高炉瓦斯泥中浸出锌,控制浸出时间90 min、温度90℃、液固比5:1、硫酸浓度4.5 mol/L,锌浸出率可达87.03%。浸出过程中,铁、铜、镍、镉、钴、砷、锑等元素也进入溶液,首先需调节溶液pH 值使铟和其他金属分离,沉铟后的滤液加入高锰酸钾氧化沉淀除铁,再通过锌粉置换除去铜、钴、镍等等杂质离子,最终获得含锌溶液。该方法能较好的提取有价金属锌,但具有浸出温度高、工艺复杂等缺点。

Tomáš Havlík 等[15]用0.5 mol/L 的硫酸在70 ~ 90 ℃下从含Zn33%、Fe 26.5% 的电弧炉烟尘(EAF)中提取锌,锌提取率为75% 左右,而铁则留在固态渣中。研究结果表明,硫酸浓度和浸出温度对锌、铁的溶出具有显著影响,浸出液中铁含量随酸浓度增加而增加,较低的酸浓度可抑制铁的溶出,但锌的浸出率随之降低。

研究诸多的酸法提锌工艺发现,强酸浸出可提高锌浸出率,但基于钢铁冶金渣尘碱性脉石成分高、氟氯含量高(Cl 最高达12%,F 最高达2%)等特点,强酸浸出势必增加钙镁、氟氯等杂质元素的溶出[16-17],同时强化铁酸锌、硅矿物的溶解增加酸耗[18],极易危害后续的净化、过滤和萃取等工艺过程,另外强酸对设备有强烈腐蚀。相反弱酸浸出能降低铁等杂质元素的溶出同时减轻设备腐蚀,但缺点是锌溶出率低,渣含锌高,造成资源浪费。

1.2.2 碱法浸出

碱法即用碱溶液对钢铁渣尘进行锌和其他杂质的分离,与酸法相比,其对设备的腐蚀相对较小。

Orhan G[19]利用NaOH 浸出- 锌粉置换- 碱法电积工艺回收钢铁烟尘中的锌,锌浸出率达85%,浸出液通过锌粉置换,除去Pb、Cu、Cd 等杂质,净 化 后 液 含Fe <0.01 g/L,Cd <0.001 g/L,Pb<0.12 g/L,符合碱法电积锌对杂质的要求。Xia D K 和Pickles C A[20]研究微波辅助NaOH 浸出工艺回收烟尘中的锌,采用微波强化浸出工艺锌的浸出率可达80%,微波辅助浸出速度明显加快,且由于微波辐射可以在原子或分子层面加热反应物质,使Zn 的浸出率提高5% ~ 10%。Dutra A J B 等[21]通过采用6 mol/LNaOH 作为浸出剂从含锌12.2%、含铁37.08%、含钙2.19% 的EAF 烟尘中提取锌,浸出4 h 后锌提取率达74%,对浸出渣做XRD、SEM-EDS分析显示ZnFe2O4、钙均残留在渣中。

碱法工艺处理钢铁烟尘可避免大量Fe、Ca 的溶出,同时减轻设备的腐蚀,适合处理高碱性脉石矿物,但浸出剂的消耗量较大、浸出温度较高,碱条件下锌酸钠电解只能得到海绵锌粉,得不到阴极锌板。

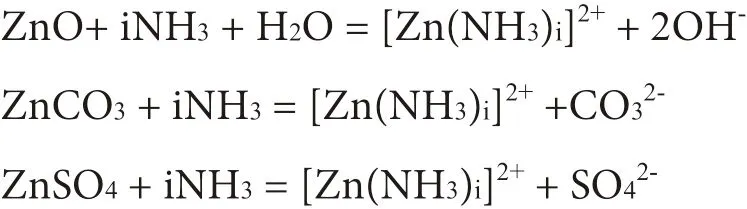

1.2.3 氨法配位浸出

氨法处理钢铁渣尘回收锌工艺基于氧化锌能与一些浸出剂配离子形成可溶性的配合物进入浸出液,而铁、铝、硅、钙等不能与浸出剂反应留在渣中,从而实现有价金属锌和杂质分离,主要化学反应:

近 几 年Zn-NH3-NH4Cl-H2O[22-23]、Zn-NH3-(NH4)2SO4-H2O[24-25]、Zn-NH3-NH4HCO3-H2O 等体系[26] 被广泛的用于研究含锌矿相矿物(如氧化锌、菱锌矿、水锌矿、钢铁含锌烟尘等)的提取,为含锌冶金渣尘资源的高效利用提供了技术途径。

诸荣孙等[23]研究NH4Cl-NH3体系浸出高炉瓦斯灰,锌浸出率为88.90%,在不同浸出剂条件下锌的溶出效果顺序为:NH4Cl-NH3>(NH4)2SO4-NH3>(NH4)2CO3-NH3>NH4F-NH3>NH3;Duchao Zhang 等[27]研究了高炉灰(含锌5.1%,主要以氧化锌、铁酸锌、硅酸锌、硫化锌形式存在)在Ida-NH4Cl-NH3-H2O 体系中的浸出行为,结果显示锌浸出率为65.58%,铁基本未浸出,残余锌主要以铁酸锌、硅酸锌、硫化锌形式残留在浸出渣中;陆凤英等[28]采用NH3-NH4HCO3作为浸出剂处理含锌8.75% 的高炉粉尘,NH3、NH4HCO3用量为理论值的1.5 倍,Zn 浸出率为90.97%,浸出渣含Zn 0.8% 左右,含Fe 22.34%,返回烧结配料,该工艺的原材料消耗低、浸出液氨可回收利用。

亦有文献报道,Julian M. Steer[29]研究了丙二酸(HOOC-CH2-COOH)、 丙 烯 酸(CH2=CHCOOH)、 柠檬酸( 三羧基有机酸)、 乙酸(H3C-COOH)、草酸(HOOC-COOH)、苯甲酸(C6H5-COOH)对高炉瓦斯泥中锌和铁浸出率的影响,结果发现Zn 的提取符合路易斯酸碱理论(Lewis acid/base theory)- 酸碱电子理论,羧酸基团可接收电子对:

2RCOOH + ZnO = (RCOO)2Zn +H2O

Fe 的提取符合布朗斯特- 劳里酸碱理论(Bronsted-Lowry theory)- 酸碱质子理论,羧酸基团给质子:

6RCOOH + Fe2O3= 2(RCOO)3Fe +3H2O

研究结果表明,羧酸根阴离子可结合有价金属锌形成稳定的配合物促进锌的溶出[30-32],采用丙二酸作为配位剂,锌浸出率可高达93.9%,而铁的浸出率为16.9%(丙二酸); 同时发现pH 值对铁的浸出率有重要的影响,pH <1.5 时,铁的浸出率较高,如pH 值=1.0 时,采用1 M 的柠檬酸浸出高炉粉尘,锌浸出率为82.6%,铁浸出率为32.2%。因此,控制合适的pH 值,采用有机羧酸作为配位提取剂亦能有效的进行锌铁分离,达到高效提锌的目的。

诸多复杂含锌资源的氨法提锌研究表明,氨法浸出工艺可避免铁、铝、硅、氟氯、碱性脉石等杂质进入浸出液。另外,由于氨法电积基本不存在析氢反应,其电流效率明显高于酸法电积,且避免了酸法电积的返溶现象,同时,氨法电解可避免硫酸电解液中氟氯含量高对电解造成的极板腐蚀和损耗、烧板、电锌质量下降等诸多影响,可大大简化作业流程。

2 含锌冶金渣尘资源化利用技术发展方向

氨法提锌工艺在诸多方面表现出较酸法工艺优越,但铁酸锌、硫化锌和硅酸锌等一类含锌矿物在氨性体系下难以同步、高效溶出,严重制约锌的提取,因此,开发高效、清洁的分离提取新方法是有效利用非传统锌资源的必由之路。

近年来,基于微波独特的体积和选择性加热方式,微波冶金技术被广泛用于多种金属的回收处理,包括重金属(Fe、Ni、Co、Cu、Pb 和Zn)[33-37],轻金属(Al 和Mg)[38-39],稀有金属(Ti 和Mo)[40-41],贵金属(Au)[42],以及核能原料铀[43]等,辅助还原或强化矿物的浸出等一系列冶金处理过程。在微波强化还原冶金物料过程中,由于有用矿物与杂质成分吸波特性有显著差异,微波独特选择性加热方式造成多元多相复杂矿石体系温度在微观上分布不均,从而促使有用矿物与杂质之间产生热应力,强化有用矿物与杂质的解离,进而将难处理包裹型矿物转化为易于处理的形态,同时还原过程产生高温热点实现节能降耗。

利用微波加热的这些优点,目前国内外关于微波强化矿物相转化改善锌资源中锌浸出率的研究有文献报道,如:Yan Huan 等采用还原性气氛对浸出渣中锌铁尖晶石进行矿相转化,在优化条件下61.38% 的锌被浸出[44];Zhang Yucheng 等研究了焙烧条件下复杂锌矿中菱锌矿向氧化锌的转化,结果显示400℃条件下矿相转化彻底,低品位复杂锌矿的浸出率可以达到92%[45]。因此,进行微波强化含锌资源矿物相的预处理对锌的提取具有重要意义。

此外,超声波辅助强化在一定程度可以替代固体样品的预处理[46-49]。究其原因主要有两方面:一方面因为在足够超声声强作用下会产生超声波空化效应,即形成数以万计的气泡,溶液介质中的气泡历经形成、振荡、生长、收缩、崩溃等过程,尤其崩溃过程在极小空间产生高温和高压可辅助加速溶解、熔化、浸出等反应步骤;另一方面,在超声声强不足以产生空化效应时,其机械效应可起到强化搅拌,降低溶剂扩散阻力,加速传质、传热的目的。

目前,国内外关于超声强化处理含锌物料的研究有文献报道,如:张玉梅等[50]研究超声波辐射对兰坪低品位氧化锌矿氨浸过程的影响规律,研究表明:超声波辐射可显著降低氨浸低品位氧化锌矿的反应温度和浸出所需NH4OH 浓度,大幅缩短浸出时间,同时,超声强化氨浸对锌的浸出具有较高选择性。王欣[51]进行了超声强化浸出富铟锌渣新工艺研究,发现常规浸出过程中不溶物PbSO4、脉石等成分包裹原料阻碍浸出反应的进行,超声可强化锌、铟的提取,通过对浸出渣物相、微观结构和微区元素分析,超声可打开包裹层强化有价金属快速溶出。郑雪梅[52]进行了含锌、铟复杂物料的常规与超声波强化浸出对比试验研究发现,与常规浸出相比,采用超声强化浸出可促进锌铟提取,大大缩短反应时间,同时降低反应温度。Brunelli 等[53]对比研究了常规与超声波强化处理含锌电弧炉烟尘,超声波可强化锌的溶出。超声波强化冶金反应显示了良好的工业应用前景。

因此,微波、超声波一类特种场冶金技术的发展有可能实现锌资源中锌的快速、高效溶出,另外,在面对多矿相锌金属难以同步溶出的难题上,可联合多种非常规冶金技术手段形成复杂含锌资源的同步、快速、高效、绿色提取锌的新方法。

3 结 论

钢铁冶金尘渣是一种典型的含锌非传统资源,其除具有碱性脉石含量高的特点外,还具有多金属共生、锌以多矿相赋存的矿物学特点。综合以上冶金渣尘处理方法及研究进展分析,寻找合适的氨法配位浸出体系以及开发一系列强化非传统锌资源浸出锌的方法,如微波活化预处理技术、超声波强化浸出技术、微波- 超声波联合技术等,对解决锌金属多矿相的同步提取、高效利用问题具有十分重要的意义。充分利用此类非传统资源可进一步缓解我国战略有色金属紧缺的状况,为国家国防建设和经济发展提供资源保障。